БТЖ и ФРГП на весну 16 года / БТЖ - лекции_2015 / СулакшинЧубик

.pdf

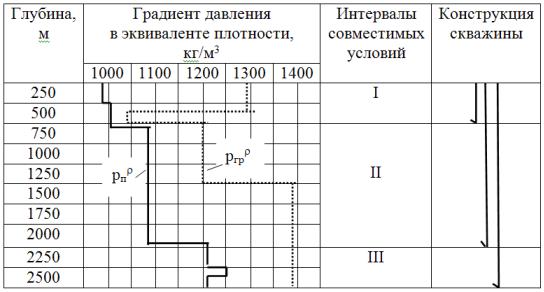

Рис. 4.2. Совмещенный график давлений (рпρ – градиент порового давления в эквиваленте плотности;

ргрρ – градиент давления гидроразрыва в эквиваленте плотности)

Пример. Определить регламентируемую ПБ плотность промывочной жидкости для бурения скважины в интервале совместимых условий, залегающем на глубине от 2000 до 2500 м, если продуктивный пласт с максимальным для этого интервала пластовым давлением 26 МПа должен быть вскрыт на глубине 2250 м.

Величина пластового давления в эквиваленте плотности (рпρ) после преобразования исходной формулы (4.4), равна:

рпρ = 26 106 / 10 2250 = 1155,6 кг/м3.

Допускаемые пределы изменения плотности из условия превышения гидростатического давления столба промывочной жидкости над пластовым на 5 % составят:

ρ = 1155,6 + 0,05 × 1155,6 = 1213 кг/м3.

Верхний предел плотности промывочной жидкости из условия о максимально допустимой репрессии на пласт (≤ 2,5…3,0 МПа) будет равен:

ρmax = [26 106 + (2,5÷3,0) 106] / (10 2250) = 1267÷1289 кг/м3.

Таким образом, при бурении в рассматриваемом интервале значения плотности промывочной жидкости должны находиться в диапазоне от 1213 до 1289 кг/м3. При этом, если нет необходимости повышать плотность промывочной жидкости с целью обеспечения устойчивости стенок скважин, более предпочтительным является ее меньшее значение – 1213 кг/м3. Это обусловлено тем, что с ростом плотности промывочной жидкости увеличивается вероятность гидроразрыва пластов и связанных с этим поглощений промывочной жидкости, а также существенно снижаются механическая скорость бурения и проходка на долото (коронку).

221

Давление, при котором возможен гидроразрыв пласта, определяется по фор-

муле

ргр = рп + [μ/(1 – μ)] (рг – рп), |

(4.8) |

где ргр – давление гидроразрыва пласта, Па; рп – пластовое (поровое) давление, Па; рг – геостатическое давление, Па; μ – коэффициент Пуассона.

Пределы изменения значений коэффициента Пуассона для ряда горных пород приведены ниже: глины песчанистые – 0,38…0,45; глины плотные – 0,25…0,36; глинистые сланцы – 0,1…0,2; гранит – 0,26…0,29; известняки – 0,28…0,33; камен-

ная соль – 0,44; песчаники – 0,30…0,35.

Для глинистых пород значения коэффициента Пуассона с достаточно высокой точностью могут быть рассчитаны по следующей формуле:

μ = 0,0781 ехр (0,6 10–3ρг), |

(4.9) |

где ρг – объемная плотность глинистых пород, кг/м3.

Геостатическое давление на глубине Н равно давлению вышележащих пород:

|

рг = ρпqН, |

(4.10) |

где |

ρп – плотность горных пород, кг/м3; q – |

ускорение свободного падения, кг/м2; |

Н – |

глубина, м. |

|

По данным американских исследователей средняя плотность горных пород составляет 2262 кг/м3, в нашей стране при расчетах среднюю плотность пород принимают равной 2300 кг/м3.

Давление на забой и стенки скважины при циркуляции промывочной жидкости складывается из гидростатического давления, создаваемого столбом промывочной жидкости, и давления на преодоление гидравлических сопротивлений при ее движении в кольцевом пространстве рк.п. Сумму гидростатического давления (ргс) и потерь давления в кольцевом пространстве ( рк.п) называют гидродинамическим давлением (ргд).

Если для расчета рк.п использовать формулу Дарси–Вейсбаха, то без учета потерь давления между соединениями бурильных труб и стенками скважины величина гидродинамического давления (ргд, Па) будет равна:

n |

|

ргд = ргс + рк.п = ρqH + Σ {λi (υi2ρli)/[2(Di – dнi)]}, |

(4.11) |

i = 1 |

|

где n – число интервалов кольцевого пространства с неизменной величиной зазора между бурильными (УБТ, колонковой и др.) трубами и стенками скважины; λi – коэффициент гидравлических сопротивлений при движении промывочной жидкости в i-м интервале кольцевого пространства (величина λi определяется реологическими свойствами промывочной жидкости, режимом ее течения, геометрическими размерами канала потока, шероховатостью наружных стенок бурильных труб и др.); υi – скорость потока промывочной жидкости в i-м интервале кольцевого пространства, м/с; li – длина i-го интервала кольцевого пространства с неизменной величиной за-

222

зора между бурильными (УБТ, колонковой и др.) трубами и стенками скважины, м; Di – диаметр скважины на i-м интервале, м; dнi – наружный диаметр бурильных (УБТ, колонковой и др.) труб на i-м интервале скважины, м.

Очевидно, что для предупреждения гидроразрыва пластов и поглощений промывочной жидкости необходимо, чтобы на любой глубине интервала совместимых условий гидродинамическое давление было меньше давления гидроразрыва (ргд < ргр). Из этих двух давлений регулируемым или управляемым является только гидродинамическое. Как следует из формулы (4.11), регулирование, в частности снижение величины гидродинамического давления, возможно за счет уменьшения плотности, вязкости, скорости потока промывочной жидкости и увеличения зазора между бурильными трубами и стенками скважины.

Выше отмечалось, что с ростом гидродинамического давления на забой скважины существенно снижается механическая скорость бурения. Это объясняется ухудшением условий отрыва и перемещения с забоя частиц выбуренной породы в связи с ростом перепада давления, прижимающего их к забою. Частицы породы удерживаются на забое силами, обусловленными разностью между гидродинамическим давлением на забой и поровым давлением в разбуриваемом пласте, которую принято называть дифференциальным давлением (рд):

рд = ргд – рп. |

(4.12) |

Величина потерь механической скорости бурения (υмех, %) с ростом дифференциального давления на забой в пределах до 5 МПа может быть оценена по следующей формуле:

υмех = 100 – 14,3рд, |

(4.13) |

где рд – дифференциальное давление на забой скважины, МПа.

Существует три возможных пути уменьшения усилия, прижимающего частицу выбуренной породы к забою. Первый из них связан с уменьшением площади поверхности частицы, на которую воздействует дифференциальное давление. Очевидно, что для этого частицу необходимо раздробить на более мелкие частицы, однако дополнительное измельчение частиц выбуренной породы на забое неизбежно ведет к снижению ресурса работы породоразрушающего инструмента.

Второй путь направлен на максимальное уменьшение гидродинамического давления, что, как отмечалось выше, требует снижения плотности, вязкости и скорости потока промывочной жидкости, а также увеличения зазора между бурильными трубами и стенками скважины.

Третий путь предусматривает увеличение пластового (порового) давления на глубине разрушения породы до величины гидродинамического давления, что возможно при мгновенном проникновении фильтрата или самой промывочной жидкости в поры призабойной части разбуриваемого пласта или в трещины отрыва (выкола) породы. В этой связи одним из современных требований к промывочным жидкостям является их высокая мгновенная фильтрация. Для максимального снижения негативного влияния дифференциального давления на эффективность работы породоразрушающего инструмента обычно стремятся использовать второй и третий пути одновременно.

223

|

|

Таким образом, очевидно, |

что для повышения эф- |

||||

|

|

||||||

|

|

фективности |

буров ых |

работ необходи мо использовать |

|||

|

|

промывочные жидкости с мин имальной п лотностью , дос- |

|||||

|

|

таточной для предотвращения флюидопроявлений и на- |

|||||

|

|

рушений у стойчивости стенок скважин в высокопластич- |

|||||

|

|

ных породах. |

|

|

|

|

|

|

|

Для измерения плотност и промывочных жидкостей |

|||||

|

|

используют |

ареометр |

АБР-1 |

или |

рычажные |

весы- |

|

|

плотномер ВРП-1. |

|

|

|

|

|

|

|

Ареометр АБР-1 (рис. 4.3 ) состоит из съемного гру- |

|||||

|

|

за 1, полиэтиленовой заглушк и 2, металлического балла- |

|||||

|

|

ста 3, мерного стакана 4, крыш ки 5 и донышка 6 поплав- |

|||||

|

|

ка, стержня 7 с нанесенными на нем основной и |

попра- |

||||

|

|

вочной шкалами, про бки 8 и ведра 9. |

|

|

|||

|

|

|

Техническая характеристик а АБР-1 |

|

|||

|

|

Диапазон изме рения плотности, кг/м 3: |

|

||||

|

|

cо съемным грузом...................................800… |

1700 |

||||

|

|

без груза ....... ...........................................1700… |

2600 |

||||

|

|

Цена деления ш калы, кг/м 3 .......................................10 |

|||||

|

|

Вместимость мерного стакана, см3 ............. 78,5 |

± 0,3 |

||||

|

|

Вып олнени е |

опыта. |

Отделить донышко по- |

|||

|

|

||||||

|

Рис. 4. 3. |

плавка от мерного стакана, д онышко и стакан промыть |

|||||

А реометр АБР-1 |

водой и насухо вытереть. |

|

(пресную или |

мор- |

|||

|

|

Налить |

в ведро |

чистую воду |

|||

скую), имеющую те мпературу 20 ± 5 °С. Уровень воды в ведре с погруженным в нее ареометром должен находиться не более, чем в 5 мм от края ведра.

В мерный стакан ареометра налить воду из ведра, в котором производится замер, стакан при этом дер жать вертикально. Соединить донышко со стаканом поворотом до упора.

Погрузить ареометр в ведро и вращением стержня согнать воздушные пузырьки. При стабильном положении прибора прочесть и записать показания и знак (+) или ( –) поправки по поправочной шкале.

Поднять прибор, отсоединить стакан от донышка и вылить воду в ведро. Протереть внутреннюю часть стакана от капель воды.

Залить в мерный стакан ареометра предварительно перемешанную пробу промывочной жидкости, соед инить стакан с донышком. Т щательно смыть водой излишки промывочной жидкости с поверхности ареометра.

Погрузить ареометр в ведро с водой, вращением стержня согнать пузырьки воздуха и по делению основной шкалы, до которого ареометр о пустится в воду, прочесть значение плотности промывочной ж идкости. При надетом калиброванном грузе отсчет брать по левой шкале с оцифровкой от 800 до 1700 к г/м3. Если ареометр при надетом калиброванном грузе погрузится так, что шкала окажется под уровнем воды в ведре, то следует снять груз и отсчет брать по правой части основной ш калы с оцифровкой от 1700 до 2600 кг/м3 .

224

Плотность промывочной жидкости равна алгебраической сумме показаний основной и поправочной шкал.

Тариров ка ареометра А БР- 1 . Тарировка ареометра производится периоди чески в процессе его эксплуатации. Для этого в мерный стакан ареометра с надетым калиброванным грузом наливают воду плотностью (1000 ± 1) кг/м3 и погружают прибор в ведро с водой такой же плотности, предварительно установив пробку на стержне ареометра в перевернутом состоянии.

При отклонении показаний ареометра от отметки (0 ± 10) кг/м3 поправочной шкалы в пробку засыпают металлич еские шарики диаметром 2…3 мм до тех пор, пока показания прибора п о поправочной шка ле не станут равными (0 ± 10) кг/м3. После этого ша рики высыпают в стержень ареометра и закрывают его пробкой.

Рычажные весы-плотномер ВРП-1 (рис. 4.4) состоят из по дставки 1 и подвижной части, п редставляющей собой рычаг 2 с жестко закрепленным на нем мерным стаканом 3 с крышкой 4. Подвижная часть весов с помощью одной из призм 5 опирается на вкладыш 6, укрепленный на подставке. На рычаге весов нанесе ны две шкалы 7 с разными диапазонами измерений: верхняя шкала от 800 до 1600 кг/м3, нижняя от 1600 до 2600 кг/м3.

|

|

|

Замеры по верхней шка- |

||||

|

|

|

|||||

|

|

ле |

осуществляются |

путем |

|||

|

|

установки рычага на правую |

|||||

|

|

при зму и перемещения движ- |

|||||

|

|

ка 8, замеры по нижне й шка- |

|||||

|

|

ле – установкой рычага на ле- |

|||||

|

|

ву ю призму и перемещением |

|||||

|

|

движка |

8. Подвижная |

часть |

|||

|

|

весов |

считается |

уравнове- |

|||

|

|

шенной при установке рычага |

|||||

Рис. 4.4. Рычажные весы-плотномер ВРП-1 |

|||||||

в горизонтальное поло жение, |

|||||||

|

|

что |

определяется |

по закреп- |

|||

ленному на рычаге уровню 9 (пузы рек в ампуле уровня должен находиться между двум я центральными рисками).

Техническая характеристика ВР П-1 |

|

|

Диапазон измерения плотности, кг/м3 ....... .......................................... |

800…2 |

600 |

Цена деления шкалы, кг/м3 ......................... ..................................................... |

... |

10 |

Цена деления нониуса, кг/м3 ...................... ..................................................... |

..... |

1 |

Вместимость мерного стакана, см3 ............ ............................................. |

150 ± |

0,2 |

Выполн ение опыта. Установить подставку весов на столе. Мерный стакан и крышку промыть водой и насухо вытереть. Залить в мерный стакан предварительно перемешанную пробу промывочной жидкости и закрыть его крышкой. Излишки промывочной жидкости, вытекшие через специа льное отверстие в крышке, удалить сухой тряпочкой.

Подвижную часть весов установить на подставке п равой призмой. Передвигая движок влево или вправо, привести рычаг в положение равновесия и прочесть показания плотности промывочной жидкости по ве хней шкал е.

Если плотность про мывочной жидкости окажется большей, чем предел измерения по верхней шкале, то подвиж ную часть весов необходимо переставить на ле-

225

вую призму и, добившись положения равновесия рычага перемещением движка, взять отсчет по нижней шкале.

Точность показаний рычажных весов периодически контролируют дистиллированной водой, плотность которой при температуре (20 ± 2) °С должна быть равна

(1000 ± 9) кг/м3.

Количество глины и воды для приготовления 1 м3 промывочной жидкости тре-

буемой плотности рассчитывается по следующим формулам: |

|

mг = ρг (ρ – ρв)/[ρг – ρв (1 – n + nρг 10–3)], |

(4.14) |

Vг = mг(1 – n + nρг 10–3)/ρг, |

(4.15) |

Vв = 1 – Vг, |

(4.16) |

mв = Vвρв, |

(4.17) |

где mг, mв – масса глины и воды, кг; Vг, Vв – объем глины и воды, м3; ρг, ρ, ρв – плотность глины, промывочной жидкости и воды, кг/м3; n – влажность глины в долях

единицы (для практических расчетов принимают n = 0,05–0,1).

П р и м е р 1. Определить количество глины и воды для приготовления 1 м3 промывочной жидкости плотностью 1100 кг/м3, если известно, что плотность и влажность глины, соответственно, равны 2650 кг/м3 и 7,5 %:

mг = [2650 (1100 – 1000)]/[2650 – 1000 (1 – 0,075 + 0,075 2650 10–3)] = 173,6 кг;

Vг = [173,6 (1 – 0,075 + 0,075 2650 10–3)] / 2650 = 0,074 м3;

Vв = 1 – 0,074 = 0,926 м3; mв = 0,926 1000 = 926 кг.

Масса глины или утяжелителя, добавляемых к исходной промывочной жидкости для увеличения ее плотности до требуемой величины, определяется по формулам:

mд. г = Vрρг(ρтр – ρи)/[ρг – ρтр(1 – n + nρг 10–3)], |

(4.18) |

mу = Vрρу(ρтр – ρи)/[ρу – ρтр(1 – nу + nуρу 10–3)], |

(4.19) |

где mд. г, mу – масса соответственно добавляемой глины и утяжелителя, кг; Vр – объем исходной промывочной жидкости, м3 ; ρи, ρтр – плотность, соответственно, ис-

ходной промывочной жидкости и требуемой, кг/м3; ρу – |

плотность утяжелителя, |

кг/м3; nу – влажность утяжелителя в долях единицы. |

= 2650 кг/м3, n = 0,075) |

П р и м е р 2. Определить какое количество глины (ρг |

необходимо добавить к 20 м3 промывочной жидкости, имеющей плотность, равную 1100 кг/м3, для увеличения ее плотности до 1300 кг/м3.

mд. г = [20 2650 (1300 – 1100)]/[2650 – 1300 (1 – 0,075 + 0,075 2650 10–3)] = 8 914 кг.

226

П р и м е р 3. Определить количество утяжелителя (ρу = 4250 кг/м3, nу = 0,02),

необходимое для повышения плотности 20 м3 промывочной жидкости с ρи = 1300 кг/м3 до ρтр = 1800 кг/м3.

mу = [20 4250 (1800 – 1300)] / [4250 – 1800 (1 – 0,02 + 0,02 4250 10–3)] = 18 217 кг.

Объем добавляемой промывочной жидкости большей плотности для увеличе-

ния плотности исходной промывочной жидкости находится по формуле |

|

Vд. р = [Vр(ρтр – ρи)]/(ρд. р – ρтр), |

(4.20) |

где Vд. р, ρд. р – объем в м3 и плотность в кг/м3 добавляемой промывочной жидкости. П р и м е р 4. Определить какой объем промывочной жидкости плотностью 1300 кг/м3 необходимо добавить к 20 м3 исходной промывочной жидкости плотно-

стью 1100 кг/м3 с тем, чтобы увеличить ее плотность до 1150 кг/м3.

Vд. р = [20(1150 – 1100)]/(1300 – 1150) = 6,67 м3.

Объем воды или промывочной жидкости меньшей плотности, добавлямых в исходную промывочную жидкость для снижения ее плотности до требуемой величины, рассчитывается по формулам:

Vд. в = [Vр(ρи – ρтр)]/(ρтр – ρв), |

(4.21) |

Vд. р = [Vр(ρи – ρтр)]/(ρтр – ρд. р), |

(4.22) |

где Vд. в – объем добавляемой воды, м3.

П р и м е р 5. Определить объем воды, который следует добавить к 30 м3 исходной промывочной жидкости плотностью 1200 кг/м3 для снижения ее до

1150 кг/м3.

Vд. в = [30(1200 – 1150)]/(1150 – 1000) = 10 м3.

П р и м е р 6. Определить какой объем промывочной жидкости плотностью 1050 кг/м3 необходимо добавить к 30 м3 исходной промывочной жидкости плотностью 1200 кг/м3 с тем, чтобы снизить ее плотность до 1150 кг/м3.

Vд. р = [30(1200 – 1150)]/(1150 – 1050) = 15 м3.

4.4.2. Структурно-механические свойства

Механические свойства промывочных жидкостей (пластичность, упругость, эластичность и прочность) определяются их способностью в состоянии покоя образовывать пространственную внутреннюю структуру и вследствие этого называются структурно-механическими.

227

По механическим свойствам гетерогенные (многофазные) промывочные жидкости могут быть бесструктурными (свободнодисперсными) и структурированными (связнодисперсными).

Вбесструктурных системах, называемых золями, частицы дисперсной фазы не взаимодействуют друг с другом и не способны создавать какую-либо пространственную сетку, именуемую структурой. Механические свойства этих систем аналогичны механическим свойствам их дисперсионной среды и одинаковы в покое и при течении.

Вструктурированных системах, называемых гелями, частицы дисперсной фазы связаны между собой и образуют пространственную структуру, имеющую определенную механическую прочность. Перемешивание или нагревание системы нарушает структуру и возвращает ей свойства золя. Явление перехода геля в золь и обратно носит название тиксотропии.

Для возвращения структурированной системе свойств жидкости структуру необходимо разрушить, приложив некоторое усилие. Величина этого усилия зависит от силы сцепления между частицами дисперсной фазы бурового раствора, т. е. от прочности образовавшейся структуры, и характеризуется статическим напряжением сдвига.

Статическое напряжение сдвига – это усилие, при котором начинается разрушение структуры, отнесенное к единице площади, или, иными словами, это минимальное касательное напряжение сдвига, вызывающее начало разрушения структуры в промывочной жидкости, находящейся в покое. Статическое напряжение сдвига принято выражать в дПа.

Величина статического напряжения сдвига определяет возможность удержания во взвешенном состоянии частиц шлама и утяжелителя при остановках циркуляции промывочной жидкости. Очевидно, что для обеспечения этой возможности величина статического напряжения сдвига должна превышать величину усилия, создаваемого весом частиц выбуренной породы или утяжелителя. В противном случае эти частицы при отсутствии циркуляции промывочной жидкости будут оседать

впризабойную часть скважины, что в конечном итоге может привести к прихвату бурового снаряда шламом. Однако с увеличением статического напряжения сдвига ухудшаются условия самоочистки промывочной жидкости от шлама на поверхности, а также возрастает величина импульсов давления на забой и стенки скважины при инициировании течения промывочной жидкости (при пуске насоса) и при проведении спуско-подъемных операций (СПО), что, в свою очередь, повышает вероятность флюидопроявлений, нарушений устойчивости стенок скважин, гидроразрывов пластов и поглощений промывочной жидкости. Таким образом, величина статического напряжения сдвига должна быть минимальной, но достаточной для удержания во взвешенном состоянии частиц выбуренных пород и утяжелителя в промывочной жидкости, находящейся в покое.

Для измерения величины статического напряжения сдвига используют прибор СНС-2, а также ротационные вискозиметры.

Для оценки характера нарастания прочности структуры во времени измерения

делают через 1 мин (СНС1) и 10 мин (СНС10) покоя. Кроме названных показателей структурно-механические свойства промывочных жидкостей характеризуют и коэффициентом тиксотропии:

228

Кт = СНС10/СНС1. |

(4.23) |

Требуемая величина статического напряжения сдвига через 1 мин (СНС1 , дПа) может быть определена по следующей формуле:

СНС1 ≥ 5[2 – ехр ( –110d)]d(ρп – ρ), |

(4.24) |

где d – условный диаметр характерных частиц выбуренн ой породы, м; ρп, ρ – плотность, соответственно, породы и промывочной жидкости, кг/м3.

Пример. Определи ть значение СНС1, необходимое для удержания во взвешенном состоянии в промывочной жидкости плотностью 1150 кг/м3 , находящейся в покое, частиц выбуренной породы плотностью 2300 кг/м3, размеры основной части которых (≈90 %) не превышают 5 мм:

СНС1 ≥ 5 [2 – ехр (–110 5 10–3)] 5 10–3 (2300 – 1150) = 40,9 дПа.

Рекомендуется, чтобы Кт ≤ 1… 2, т. е. величина СНС10 не должна превышать величину СНС1 более чем в два раза, при этом предпочтение следует отдавать промывочным жид костям, коэффициент тиксотропии которых близок к единице.

Прибор СНС- 2 (рис. 4.5) для измерения статического напряжения сдвига промывочных ж идкостей состоит из измерительной части и привода 13, смонтированны х на общей плите 11.

Измерительная |

часть включает в себя внешний стакан 9, установленный на |

вращающейся опоре |

10, и измерительный цилиндр 8, подвешенн ый на стойке 1 с |

помощью упругой нити 4, защищенной металлической трубкой 5.

|

К верхнему концу нити припаян |

|

|

|

диск с нанесенным на нем номером нити. |

|

С помощью это го диска нить подвешива- |

|

ется в пробке 2. |

|

В средней части трубки установлена |

|

шкала 6 с ценой делени я, равной 1°. На |

|

стойк е при помощи кронштейна закреп- |

|

лен указатель 14. |

|

|

|

Для грубой устан овки шка ы на |

|

нуль в ней предусмотрено восемь отвер- |

|

стий, одним из которых она надевается на |

|

|

|

штиф т, имеющийся на площадке трубки. |

|

Более точная установка шкалы на нуль |

|

осуществляется поворотом пробки в ко- |

|

|

Рис. 4.5. Прибор СНС-2 |

нусной втулке 3. Крепление нити в трубке |

|

осуществляется винтом 7. Соосность под- |

весного измерительного цилиндра с о стаканом регулируется с помо щью установочных винтов 12. Вращение стакана осуществляется через редуктор и гибкую передачу от электродвигателя ДСД-2. Для включения электродвигателя 13 на плите установлен тумблер.

229

В комплект прибора входят футляр, ковш, отвертка и нити шести номеров, каждая из которых имеет свою константу К в Па/град, указываемую в паспорте прибора.

Техническая характеристика CHC-2 |

|

Пределы измерения статического напряжения сдвига |

|

в Па при диаметре нити: |

|

0,3 мм.......................................................................................................... |

0…10 |

0,4 мм.......................................................................................................... |

0…30 |

0,5 мм.......................................................................................................... |

0…80 |

Частота вращения стакана, мин–1 ..................................................................... |

0,2 |

Наружный диаметр измерительного цилиндра, мм .............................. |

40…0,35 |

Высота измерительного цилиндра, мм................................................... |

60…0,40 |

Максимальный угол поворота |

|

измерительного цилиндра, град. ...................................................................... |

300 |

Основная приведенная погрешность измерения, % .......................... |

не более 5 |

Питание прибора – от сети переменного тока напряжением.................... |

220 В |

Выполнение опыта. Установить внешний стакан на опору, |

собрать упругую |

систему, для чего нить нужного предела измерения вставить в трубку и ее нижний конец укрепить винтом. Подвесить упругую систему к стойке за верхний конец нити.

При помощи установочных винтов добиться равномерного зазора между подвесным цилиндром и внутренней стенкой стакана. Установить нуль шкалы против риски на стрелке указателя. Не трогая и не сдвигая пробку в гнезде стойки, снять упругую систему.

Тщательно перемешать пробу исследуемой промывочной жидкости и ковшом залить ее в стакан. Погрузив в стакан подвесной цилиндр, подвесить нить на пробку. При этом подвесной цилиндр должен быть погружен в жидкости точно до верхнего края и находиться в центре стакана.

Осторожно перемешать промывочную жидкость, повернув 2–3 раза рукой на угол 40°–50° трубку подвесной системы. Установить шкалу в нулевое положение, включить секундомер и по истечении 1 мин включить электродвигатель прибора. По шкале отметить угол максимального закручивания нити в градусах ϕ1, остановить секундомер и выключить электродвигатель.

Промывочную жидкость вновь перемешать, повернув 2–3 раза подвесную систему, установить шкалу в нулевое положение и оставить прибор в покое на 10 мин. По истечении этого времени включить электродвигатель и зафиксировать максимальный угол закручивания нити ϕ10.

Определить статическое напряжение сдвига исследуемой промывочной жидкости по формуле

СНС1(10) = Кϕ1(10), |

(4.25) |

где СНС1(10) – статическое напряжение сдвига, соответственно, через 1 и 10 мин, Па;

ϕ1(10) – угол поворота шкалы прибора после 1 и 10 мин покоя, град; К – константа нити, Па/град.

При известных геометрических размерах измерительного цилиндра (D, h) и упругих нитей (d, l) прибора СНС-2 значения их констант с достаточно высокой точностью могут быть рассчитаны по формуле

230