БТЖ и ФРГП на весну 16 года / БТЖ - лекции_2015 / СулакшинЧубик

.pdfПресс работает следующим образом. Внутрь каждой из разъемных камер 6 за- |

|

сыпают одинаковые навески подготовленной к испытаниям породы. Камеры со |

|

штоками устанавливают на основание и на верхние части штоков помещают толка- |

|

тель. С помощью рычага поворачивают эксцентричный диск вокруг оси в ту или |

|

другую сторону, передавая усилие через толкатель штокам и задавливая их до упора |

|

в камеры, что обеспечивает формирование модельных образцов заданной высоты. |

|

После этого освобождают толкатель, вынимают штоки из камер, частично разбира- |

|

ют их, а затем, перевернув и вставив в них направляющие и приемные полости, об- |

|

разуют камеры для выпрессовки образцов 7, которая производится в той же после- |

|

довательности, что и формирование образцов. |

|

Основные технические характеристики пресса |

|

Габаритные размеры формируемых модельных образцов, мм: |

|

диаметр............................................................................................................... |

16 |

длина................................................................................................................... |

25 |

Число одновременно формируемых образцов.................................................... |

2 |

Способ создания усилия........................................................................... |

вручную |

Габаритные размеры, мм.............................................................. |

420 × 140 × 250 |

Масса, кг............................................................................................................... |

12 |

По сравнению с прессом аналогичного назначения |

фирмы Parr Instrument |

(США) данный пресс обеспечивает одновременное формирование двух образцов |

|

одинаковой и строго заданной геометрической формы и легко осуществляемую их |

|

выпрессовку. |

|

Описанная методика оценки ингибирующей способости отличается простотой осу- |

|

ществления, быстротой выполнения, высокой надежностью и достоверностью прогнози- |

|

рования возможностей промывочных жидкостей обеспечивать максимально эффективное |

|

бурение скважин в глинистых и глиносодержащих породах, что делает ее пригодной для |

|

использованиянетольковнаучно-исследовательской, ноивинженернойпрактике. |

|

4.5. Материалы для приготовления и регулирования свойств промывочных жидкостей

Наиболее широко используемым типом промывочных жидкостей являются суспензии, т. е. дисперсные системы, состоящие из жидкой дисперсионной среды и твердой дисперсной фазы. Дисперсная фаза суспензий кроме преобладающих в ней твердых веществ может в незначительных количествах содержать углеводородные жидкости и газы. Наличие в составе суспензий углеводородных жидкостей, выполняющих функции смазочных и противоприхватных добавок, желательно, тогда как газообразная составляющая дисперсной фазы в данном случае является посторонней примесью, которая загрязняет суспензию.

Перечисленные выше твердые вещества относятся к активной части дисперсной фазы, качество и количество которых во многом определяет важнейшие функциональные свойства промывочных жидкостей. Кроме активной твердой фазы в состав суспензий может входить и инертная, включающая в себя утяжелители и закупоривающие материалы (наполнители). Помимо названных активной и инертной составляющих твердой дисперсной фазы в суспензиях всегда присутствуют частицы

271

выбуренных пород, которые в зависимости от степени их дисперсности и минералогического состава могут быть как активными, так и инертными.

Для кондиционирования, т. е. придания промывочным жидкостям требуемых свойств на этапе их приготовления, регулирования (регенерации) свойств промывочных жидкостей в процессе бурения, а также для защиты их от возмущающих воздействий (высоких и низких температур, полиминеральной агрессии, воздействия выбуренных глинистых частиц, бактерий и др.) применяют различные химические реагенты.

Основной объем буровых работ, как в нашей стране, так и за рубежом, выполняется с промывкой скважин суспензиями, в которых активной твердой фазой являются высокодисперсные разности глин. Очевидно, что функциональные свойства глинистых суспензий во многом определяются качеством исходных материалов для их приготовления, т. е. качеством глин, которые чаще всего используют в виде порошков, и воды.

4.5.1. Глины

Главными признаками глин являются высокодисперсное состояние, характеризующееся коллоидными и близкими к ним размерами частиц, гидрофильность (активное взаимодействие с водой), способность к адсорбции, ионному обмену, набуханию и проявлению упруговязкопластичных и тиксотропных свойств в концентрированных и разбавленных суспензиях.

Перечисленные признаки глин определяются химическим составом, типом кристаллической решетки, её несовершенством и дефектами, а также размерами и формой частиц глинистых минералов.

Глинистые минералы по химическому составу представляют собой водные (содержащие кристаллизационную воду) алюмосиликаты. Суммарное содержание оксида алюминия (Al2O3), оксида кремния (SiO2) и воды достигает в глинах 75–90 %. Ос-

тальное приходится на долю других элементов периодической системы, среди которых явно преобладают Na+, K+, Ca2+, Mg2+ и Fe2+.

На основании различий в химическом составе, строении кристаллической решетки и свойствах глинистые минералы объединяют в четыре основные группы, получившие название по ведущему минералу:

•группа монтмориллонита (монтмориллонит, бейделлит, сапонит, гекторит, соконит, нонтронит и др.);

•группа гидрослюды (гидромусковит, гидробиотит);

•группа каолинита (каолинит, диккит, накрит, галлуазит);

•группа палыгорскита.

Глины принято называть по названию основного минерала: монтмориллонитовые, гидрослюдистые, каолинитовые и палыгорскитовые.

Монтмориллонитовые глины среди специалистов по бурению скважин принято называть бентонитовыми или просто бентонитом. История появления термина «бентонит» такова: в 1897 году в США появилось сообщение о том, что Уильям Тейлор из штата Вайоминг со следующего года начнет продавать особую глину, обнаруженную в сланцевых отложениях форт-бентон мелового возраста.

272

Глины, состоящие из нескольких глинистых минералов без явного преобладания какого-либо из них, называются полиминеральными (каолинитгидрослюдистые, монтмориллонит-каолинит-гидрослюдистые и др.).

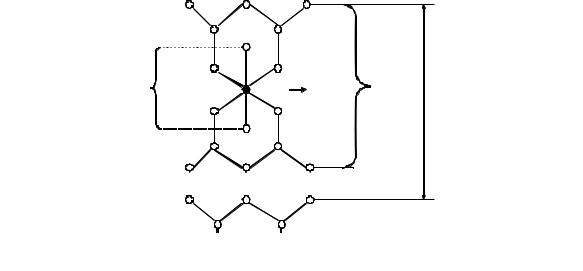

Кристаллическая решетка большинства глинистых минералов состоит из двух структурных элементов: слоев алюмокислородных октаэдров и слоев кремнекислородных тетраэдров (рис. 4.25). Эти слои, чередуясь, образуют пакеты.

По числу тетраэдрических слоев в пакете различают следующие два типа кристаллических решеток глинистых минералов:

•двухслойные, состоящие из соединения слоев кремнекислородных тетраэдров и алюмокислородных октаэдров в соотношении 1 : 1 (каолинит);

•трехслойные, представленные теми же элементами в соотношении 2 : 1 (монтмориллонит, гидрослюда).

О

ОН

ОН

Al

Al

Si

Рис. 4.25. Основные структурные элементы кристаллической решетки глинистых минералов

Палыгорскит относится к глинистым минералам ленточно-слоистой структуры, но его кристаллическую решетку также можно отнести ко второму типу, т. е. к трехслойной.

Приведенные кристаллические структуры глинистых минералов являются идеальными.

Реальные же структуры значительно отличаются от идеальных, прежде всего, наличием дефектов, или так называемых изоморфных замещений, которые и отличают глинистые минералы как внутри минералогической группы, так и внутри определенного типа кристаллической решетки.

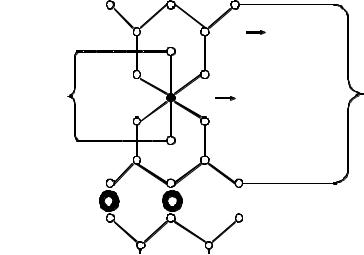

Монтмориллонит состоит из октаэдрического алюмокислородного слоя, заключенного между тетраэдрическими кремнекислородными слоями, вершины которых повернуты к внутреннему слою (рис. 4.26).

Верхние и нижние плоскости элементарных пакетов монтмориллонита покрыты атомами кислорода, поэтому связь между пакетами слабая (действуют лишь ван- дер-ваальсовы или силы межмолекулярного взаимодействия). В этой связи молекулы воды или других полярных жидкостей могут свободно проникать между пакетами монтмориллонита и раздвигать их.

Базальное расстояние в кристаллической решетке монтмориллонита (расстояние между некоторой плоскостью в одном пакете и аналогичной плоскостью в другом пакете) может изменяться от 0,92 нм, когда между пакетами вода отсутствует, до 14 нм, а в некоторых случаях и до полного разделения пакетов.

273

Важнейшей особенностью кристаллической решетки монтмориллонита является замещение 1/6 части атомов алюминия в среднем слое атомами магния, которое происходило в процессе образования глины. В связи с замещением Al3+ на Mg2+ возникла ненасыщенная валентность, т. е. создался избыточный отрицательный заряд в решетке.

О |

|

|

|

Si |

OH |

|

|

АКО |

Al3+ |

Mg2+ |

пакет |

0,92…14 нм

Na+, K+, Ca2+, Mg2+  H2O

H2O

Рис. 4.26. Схема кристаллической решетки монтмориллонита

Когда миллионы лет назад такие частицы в конечном итоге попадали в водоемы (монтмориллонит образуется при разложении или выветривании вулканических пеплов), то для компенсации отрицательного заряда они адсорбировали из окружающей среды катионы Na+, K+, Ca2+, Mg2+, которые располагались в межпакетном пространстве монтмориллонита. Однако присутствие этих катионов в межпакетном пространстве полностью отрицательный заряд кристаллической решетки монтмориллонита не компенсировало, поскольку отрицательный потенциал октаэдрических слоев в значительной степени экранируется наружными тетраэдрическими слоями. Таким образом, плоские грани, или так называемые базальные поверхности монтмориллонита, заряжены отрицательно (дефицит заряда составляет 0,41).

Если накопление глины происходило в морских бассейнах, характеризующихся высокой концентрацией NaCl, то на глинистых частицах осаждались преимущественно катионы Na+ и K+ (натриевый монтмориллонит или бентонит).

В пресноводных бассейнах на глинистых частицах осаждались преимущественно катионы щелочно-земельных металлов – Ca2+, Mg2+ (кальциевый монтмориллонит или бентонит).

Двухвалентные катионы обеспечивают более сильное притяжение между пакетами по сравнению с одновалентными, в связи с чем Са-бентонит хуже диспергируется и набухает, чем Na-бентонит.

Располагающиеся в межпакетном пространстве катионы Na+, K+, Ca2+ и Mg2+ в водном растворе способны к эквивалентному обратимому обмену с другими находящимися в растворе катионами, поэтому их называют обменными.

Способность глинистых минералов поглощать ионы из окружающей среды и выделять эквивалентное количество других ионов, находящихся в данном минерале в обменном состоянии, называется обменной способностью глин.

274

Показателем обменной способности глин является емкость поглощения, которая характеризуется количеством обменных катионов в молях, содержащихся в 100 г сухой глины.

Моль – это количество вещества, содержащее столько же структурных единиц данного вещества (молекул, атомов, ионов), сколько атомов в 12 г углерода

(6,022·1023 атомов).

Общая величина обменного комплекса монтмориллонита составляет

(80…150)·10–3 моль / 100 г, т. е. в 100 г сухой глины содержится (4,8…9)·1022 об-

менных катионов.

До 80 % обменных катионов располагаются в межпакетном пространстве, а ≈20 % – на механически обломанных краях (ребрах) кристаллов монтмориллонита, которые имеют форму тонких плоских пластинок, напоминающих чешуйки слюды.

Удельная поверхность монтмориллонита составляет 450…900 м2/г. Гидрослюда. Кристаллическая решетка гидрослюды подобна монтмориллони-

ту, но имеет большее число изоморфных замещений.

Так, у гидромусковита октаэдрические позиции в основном заполнены Al3+, а у гидробиотита могут быть замещены Fe2+ или Mg2+. Кроме того, у того и другого минералов в тетраэдрическом слое до 1/6 всех атомов Si4+ изоморфно замещены Al3+ (рис. 4.27). Возникающий при этом отрицательный заряд компенсируется катионами К+, входящими в межпакетное пространство гидрослюд. Близкое расположение заряда, который локализован в тетраэдрическом слое, к поверхности пакета приводит к прочному ионному взаимодействию смежных пакетов с катионами К+ и молекулы воды уже не могут проникать в межпакетное пространство. Для гидрослюд обменными являются лишь катионы, расположенные на механически разорванных ребрах (гранях) кристаллической решетки, в связи с чем обменная емкость (емкость поглощения) гидрослюд составляет всего (10…40)·10–3 моль / 100 г.

|

О |

|

|

|

|

OH |

Si4+ |

Al3 + |

|

|

|

|

|

|

АКО |

Al3+ |

|

Mg2+, Fe2+ |

пакет |

К+

К+

Рис. 4.27. Схема кристаллической решетки гидрослюды

Гидратация слюд и некоторое увеличение их объема, которое значительно меньше, чем у монтмориллонита, происходит в результате ионообменных реакций на внешних механически разорванных гранях.

Удельная поверхность гидрослюд составляет 400…500 м2/г.

275

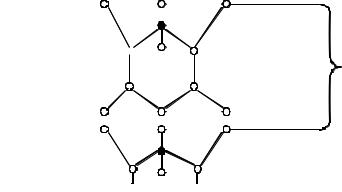

Каолинит имеет двухслойную кристаллическую решетку без зарядов на базальных поверхностях, что объясняется отсутствием изоморфных замещений. В алюмокислородном слое значительная часть атомов кислорода замещена группами ОН-. Атомы кислорода и гидроксил ионы смежных соприкасающихся пакетов находятся друг против друга и по всей площади довольно прочно связаны водородной связью типа О–Н, которая препятствует внутрикристаллическому разбуханию решетки (рис. 4.28).

OH

Al

Al

О

пакет

Si

Рис. 4.28. Схема кристаллической решетки каолинита

В связи с тем, что молекулы воды и катионы не могут проникать в межпакетное пространство, каолинит трудно диспергируется, имеет малую емкость обмена (3…15)·10–3 моль / 100 г, приходящуюся на внешние механически разорванные грани (разрыв связей Si–O–Si, OH–Al–OH), и очень слабо набухает.

По форме частицы каолинита представляют собой несколько вытянутые

шестиугольные пластинки. Его удельная поверхность составляет всего

10…20 м2/г.

Палыгорскит (за рубежом – аттапульгит – от названия населенного пункта Аттапульгус, штат Джорджия США, где в 1935 г. впервые были отобраны для исследований пробы этой глины).

Как отмечалось ранее, кристаллическую решетку палыгорскита тоже можно считать трехслойной. Однако кремнекислородные тетраэдры в наружных слоях расположены необычно: в слое чередуются тетраэдры, обращенные вершинами внутрь к среднему октаэдрическому слою и наружу. Благодаря такому расположению структурных элементов кристаллы палыгорскита имеют не пластинчатую, а игольчатую форму.

Когда палыгорскит помещают в воду, он не набухает, как бентонит, поэтому его приходится диспергировать энергичным перемешиванием.

Обменная емкость палыгорскита невысока – (20…30)·10–3 моль / 100 г, что обусловлено достаточно прочной связью ионов с элементами структуры.

Главной особенностью палыгорскита («солт-джел» – солоноватая глина) является способность диспергироваться и образовывать структурированные суспензии в соленасыщенной воде. При этом получение устойчивых структурированных суспензий достигается благодаря неупорядоченности структуры, которая образуется путем механического зацепления друг с другом игольчатых частиц.

Удельная поверхность палыгорскита составляет 800…1000 м2/г.

276

Глина – это связная несцементированная осадочная порода, состоящая из глинистых минералов. Природная глина удерживается в куске (комке) за счет сил сцепления (притяжения), действующих между элементарными пакетами глины. Между элементарными пакетами монтмориллонита связь слабая, поскольку базальные поверхности покрыты атомами кислорода и между ними действуют лишь вандерваальсовы силы; пакеты гидрослюды фиксируются между собой катионами К+, входящими в межпакетное пространство, а пакеты каолинита связаны между собой прочной водородной связью типа О–Н.

Способность глин к гидратации (присоединению воды), набуханию и диспергированию (дезинтеграции) определяется их минералогическим составом. Чем легче диспергируется и сильнее гидратируется глина, тем больший объем глинистого раствора с определенной вязкостью можно получить из одной и той же массы глины.

В соответствии с ОСТ 39-203-01-86 основным показателем качества (сортности) глин, используемых для целей бурения, является выход (объем) глинистого раствора, м3, с эффективной вязкостью, равной 20 мПа·с, получаемый из 1 т глины.

С целью ускорения приготовления глинистых растворов преимущественно используют глины в виде порошков, которые представляют собой высушенную и измельченную глину с добавками или без добавок химических реагентов. Глинопорошки готовят из бентонитовых, палыгорскитовых и каолинит-гидрослюдистых глин.

Для повышения качества глинопорошков и тем самым для повышения выхода глинистого раствора на ряде заводов во время помола глины в нее добавляют различные химические реагенты. Такие глинопорошки называют модифицированными. Выход глинистого раствора из них в 1,5–2 раза выше, чем из природной глины. Например, добавка Na2CО3 способствует переводу Са-бентонита в натриевую форму, которая лучше набухает, сильнее гидратируется и легче диспергируется. К современным модификаторам бентонитовой глины относятся BenexTM («Бенекс»), Gelex® («Гелекс») – смесь полиакрилата и полиакриламида натрия, которые при концентрации 0,14 кг/м3 увеличивают выход глинистого раствора вдвое. Реагенты представляют собой белый или светло-кремовый сыпучий порошок плотностью 1200 кг/м3. Содержание ионов кальция в растворе не должно превышать 300 мг/л, а ионов хлора – 3000 мг/л. Несовместимы с дефлокулянтами и разжижителями. Сохраняют эффективность при температуре до 120 °С. Неопасны и нетоксичны. Поставляются в виниловых пакетах весом 0,906 кг, упакованных по 25 штук в картонные коробки. Рекомендуется хранить в сухом прохладном месте.

По техническим условиям ОСТ 39-202-86 глинопорошки в зависимости от минералогического состава глинистого сырья, выхода из них глинистого раствора и наличия модифицирующих добавок подразделяются на типы и марки (табл. 4.4).

Вмарках глинопорошков первые две группы обозначают следующее: ПБ – порошок бентонитовый, ПП – порошок палыгорскитовый, ПКГ – порошок каолинитгидрослюдистый. Буква М в обозначении марок глинопорошков указывает на то, что они являются модифицированными, т. е. содержат химические реагенты, введенные в них при помоле. Последние буквы (А, Б, В, Г, Д и Н) в обозначении марок делят глинопорошки на группы по величине выхода из них глинистого раствора.

Всоответствии с ОСТ 39-203-01-86 выход глинистого раствора определяют

при эффективной вязкости, равной 20 мПа с, для оценки которой используют вискозиметр ВСН-3 с пружиной № 1.

277

В Томском политехническом университете на базе отраслевой методики разработана экспресс-методика, позволяющая определять выход глинистого раствора по результатам испытаний всего лишь трех суспензий.

|

|

|

|

|

|

|

|

Таблица 4.4 |

|

|

|

Виды и марки глинопорошков по ОСТ 39-202-86 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

Минералогиче- |

Марка |

|

|

Выход |

|

Влажность |

Основной |

|

|

|

|

глинистого |

|

|||||

|

ский тип глино- |

глино- |

|

|

|

глино- |

породообразующий |

||

|

|

|

раствора Q, |

|

|||||

|

порошка |

порошка |

|

|

|

порошка, % |

минерал |

||

|

|

|

м3 / т |

|

|||||

|

|

ПББ |

|

16 |

|

|

|

|

|

|

|

ПБВ |

|

12 |

|

|

|

|

|

|

|

ПБГ |

|

8 |

|

|

|

|

|

|

Бентонитовый |

ПБД |

|

5 |

|

6–10 |

Монтмориллонит |

||

|

ПБН |

|

< 5 |

|

|||||

|

|

ПБМА |

|

20 |

|

|

|

|

|

|

|

ПБМБ |

|

16 |

|

|

|

|

|

|

|

ПБМВ |

|

12 |

|

|

|

|

|

|

|

ПБМГ |

|

8 |

|

|

|

|

|

|

|

ППГ |

|

8 |

|

|

|

|

|

|

Палыгорскитовый |

ППД |

|

5 |

|

16–25 |

Палыгорскит |

||

|

ППН |

|

< 5 |

|

|||||

|

|

ППМВ |

|

12 |

|

|

|

|

|

|

|

ППМГ |

|

8 |

|

|

|

|

|

|

Каолинит- |

ПКГД |

|

4 |

|

|

Минералы группы |

||

|

|

|

|

|

|

|

3–8 |

каолинита, гидро- |

|

|

гидрослюдистый |

ПКГН |

|

< 4 |

|

слюды (иллита) или |

|||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

обеих групп |

|

|

|

|

|

|

|

|

|

Таблица 4.5 |

|

|

|

Масса исходной пробы глинистого материала |

|||||||

|

|

|

и интервал ее варьирования |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Предполагаемая группа |

|

|

m0c, г |

|

|

mc, г |

|

|

|

глинопорошка (глины) |

|

|

|

|

|

|||

|

по величине выхода |

|

|

|

|

|

|

|

|

|

глинистого раствора |

|

|

|

|

|

|

|

|

|

А |

|

|

20 |

|

|

2 |

|

|

|

Б |

|

|

25 |

|

|

4 |

|

|

|

В |

|

|

|

34 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

Г |

|

|

52 |

|

|

8 |

|

|

|

Д |

|

|

86 |

|

|

|

||

|

Н |

|

|

156 |

|

|

|

|

|

278

Суть экспресс-методики ТПУ заключается в следующем.

1.Исходя из предполагаемой группы глинопорошка (глины) по табл. 4.5 выбирают исходную массу пробы глинопорошка m0c в г (на сухое вещество).

При оценке качества комовых глин их пробу массой 600…700 г предварительно подсушивают и измельчают в шаровой мельнице.

Исходную массу пробы глинопорошка из местных комовых глин принимают равной 156 г (на сухое вещество).

2.Определяют влажность исследуемого глинопорошка по методике, изложенной в параграфе 4.4.8.

С целью исключения этой и последующей операций лучше всю пробу исследуемого глинопорошка предварительно высушить в сушильном шкафу до постоянной массы и охладить в эксикаторе до комнатной температуры.

3.Рассчитывают исходную массу пробы глинопорошка с учетом его влажности (m0в) по формуле

m0в = m0с / (1 – n), |

(4.83) |

где n – влажность глинопорошка в долях единицы (для предварительно высушенного глинопорошка n = 0).

4. На технических весах производят навеску глинопорошка массой m0в с точностью до 0,1 г и помещают ее в стакан смесительной установки. При испытаниях бентонитовых и каолинит-гидрослюдистых глин в стакан наливают дистиллированную воду (допускается применять хозяйственно-питьевую воду), а при испытаниях палыгорскитовых глин – насыщенный водный раствор хлористого натрия. В том и другом случаях объем жидкости должен быть равен 400 см3, а ее температура –

70± 5 °С.

5.Суспензию на основе бентонитовых и каолинит-гидрослюдистых глин перемешивают в течение 20 мин, а на основе палыгорскитовых глин – 30 мин, при

частоте вращения вала смесительной установки, равной 9200 ± 1840 мин–1, под нагрузкой.

6. Полученную суспензию охлаждают до комнатной температуры, а затем на ротационном вискозиметре ВСН-3 с первой пружиной при частоте вращения гильзы 600 мин–1 (скорость сдвига 666 с–1) производят реометрические измерения, определяя устойчивые значения угла поворота шкалы прибора (ϕ0).

Если угол поворота шкалы ВСН-3 получается близким к 80° (ϕ0 ≈ 80), то массу следующих двух проб исследуемого глинопорошка (без учета влажности) рекомендуется определять таким образом: одну навеску увеличивать на mc, а другую уменьшать на mс:

m1c = m0с + mc, m2c = m0с – mc.

Если ϕ0 < 80, то m1c = m0с + mc и m2c = m0с + 2 mc. При ϕ0 > 80 m1c = m0с – mc, а m2c = m0с – 2 mc.

При этом величина mc может быть выбрана как по табл. 4.5, так и произвольно, важно лишь то, чтобы масса проб исследуемого глинопорошка (m0с, m1c, m2c)

279

обеспечивала получение суспензий, для которых углы поворота шкалы ВСН-3 находились бы в диапазоне от ϕi < 80 до ϕi > 80.

7. В порядке, аналогичном описанному выше, производят навески глинопорошка массой m1в и m2в, с помощью смесителя «Воронеж» готовят глинистые суспензии и проводят реометрические измерения на ВСН-3, определяя ϕ1 и ϕ2.

8. По результатам реометрических измерений (ϕ0, ϕ1, ϕ2) рассчитывают эф-

фективную вязкость глинистых суспензий ЭВi, мПа с, по формуле |

|

ЭВi = Кϕi1000/666 = 1,5Кϕi, |

(4.84) |

где К – константа первой пружины ВСН-3, Па/град; ϕi – угол поворота шкалы ВСН- 3, град.

9. Полученную совокупность значений (mic, ЭВi) аппроксимируют степенной зависимостью ЭВi = а(mic)b, коэффициенты а и b которой находят методом наименьших квадратов по следующим формулам:

b = [Σ(lnmic lnЭВi) – 1/3Σlnmic ΣlnЭВi]/[Σ(lnmic)2 – 1/3(Σlnmic)2], |

(4.85) |

a = exp[1/(ΣlnЭВi – bΣlnmic)]. |

(4.86) |

10. По найденным значениям коэффициентов а и b определяют массу пробы исследуемого глинопорошка mc, г, при которой эффективная вязкость глинистой суспензии равна 20 мПа с:

mc = (20/а)1/b. |

(4.87) |

11. Рассчитывают выход глинистого раствора Q, м3/т: |

|

при mc ≥ 41 |

|

Q = (391,786/mc) + 0,489; |

(4.88) |

при mc < 41 |

|

Q = (397/mc) + 0,5. |

(4.89) |

Рассмотрим пример определения выхода глинистого раствора по экспрессметодике ТПУ.

Предположим, что исследуемый глинопорошок по выходу из него глинистого раствора относится к группе Г. Влажность глинопорошка равна 6 % (n = 0,06), а значение константы К первой пружины ВСН-3 – 0,167 Па/град.

В соответствии с табл. 4.5 исходная масса пробы исследуемого глинопорошка (на сухое вещество) должна быть равна 52 г (m0с = 52). С учетом влажности масса навески глинопорошка составит m0в = 52 / (1 – 0,06) = 55,3 г.

По результатам реометрических измерений среднее значение угла поворота шкалы ВСН-3 получилось равным 71° (ϕ0 = 71).

Так как ϕ0 < 80, то

m1c = m0с + mc = 52 + 8 = 60; m2c = m0с + 2 mc = 52 + 2 8 = 68.

280