Ответы_на_билеты_редактированные

.pdf1. Требования, предъявляемые машинам и их элементам. Основные критерии работоспособности деталей машин. Требования:

1. Работоспособность – св-во изделия выполнять свои ф-ции в соответствии с параметрами, наложенными нормативами и тех. документами. Потеря работоспособности – отказ:

Функциональный – машина прекращает движение (самый опасный), параметрический (машина выполняет заданные функции, но не обеспечивает заданный параметр)

2.Надежность – св-во сохранять работоспособность в течение заданного времени.

3.Технологичность – Д, требующие наим. затрат на изготовление, сборку и эксплуатацию. Она обеспечивается: оптимальным выбором точности изготовления; оптим. параметрами состояния пов-ти; использованием стандартных унифицированных элементов; выбором оптим. заготовки; оптим. выбором ТО и ХТО пов-ти.

4.Эргономичность – удобство обеспечения связи человек-машина

Показатели надежности:

1.Безотказность – вероятность безотказной работы в течение заданного времени

2.Долговечность – св-во сохранять работоспособность с течением времени с учетом ремонтов

3.Ремонтопригодность – возможность вовремя выявить наступление дефектов и произвести замену требуемого узла

4.Сохраняемость – при сохранении на складе сохранение свойств

Критерии:

1.Прочность – главный критерий, по условиям прочности. Способность сопротивляться разрушению или пл.

деф.( σ ≤[σ],τ ≤[τ])

2. |

Жесткость – по |

критериям жесткости. Способность |

сопротивляться |

упругим |

деформациям |

|||

|

( y ≤[y],θ ≤[θ],ϕ ≤[ϕ]−угол поворота вала). |

|

|

|

|

|||

3. |

Устойчивость – способность сохранять состояние равновесия. |

|

|

|

||||

4. |

Виброустойчивость |

– |

способность |

препятствовать |

возникновению |

больших |

колебаний. |

|

|

Коэф.динамичности Kg = |

A |

|

|

|

|

|

|

∆ст.

5.Теплостойкость – способность работать при повышенных температурах. При пов. температуры изменяются: 1)Форма и размеры,2) Свойства материалов,3)Изменение свойств в смазочных материалов.

6.Износостойкость – св-во изделия сохранять свою форму при трении. Изнашивание – процесс разрушения матла при трении под нагрузкой. Виды изнашивания: механическое (усталостное, абразивное), молекулярно – мех. (заедание..в контакт вступает чистый Ме), окислительно – мех. Способы повышения износостойкости: изоляция от окр. среды, удаление износ. частей, повышение твердости.

1

2. Материалы, применяемые в машиностроении, и их мех. хар-ки. Факторы, учит. при выборе мат-ла:

1.Соответствие cв-в мат-ла гл. критерию работоспособности.

2.Требования к массе и габаритам Д и машины в целом

3.Требования, связанные с назначением детали и условиями ее работы

4.Соответствие св-в мат-ла конструктивной форме и намеченному способу обработки

5.Стоимость и дефицитность мат-ла.

Мат-лы и их хар-ки:

1.Черные Ме: (+) – высокая прочность и жесткость, (–) – большая плотность, слабая кор.стойкость.

2.Цветные Ме: исп-ся для особых требований – легкости, антифрикционности, антикоррозионности и др.

3.НеМе: дерево, асбест, резина, кожа, пластмассы (легкость, высокая прочность, технологичность)

4.Порошковые мат-лы: при использовании смеси Ме с неМе получ. мат-лы с различ. мех. и физ. cв-вами: высокопрочные, износостойкие, антифрикционные и т.д.

2

3, 5. Связь между нагрузками и напряжениями. Виды напряжений. Напряжения: Разрушения происходят под действием напряжений.

1.Расчетные напряжения.

А) Растяжение/сжатие: σР = F A Б) Срез: τCР = F

A Б) Срез: τCР = F A

A

В) Изгиб: σИ = М W Г) Кручение: τKP = T

W Г) Кручение: τKP = T WP Д) Смятие: σCM = F

WP Д) Смятие: σCM = F A

A

Е) Контактные напряжения: σH = 0,418

q(EПР

q(EПР  ρПР ); EПР = 2E1E2

ρПР ); EПР = 2E1E2  (E1 + E2 ); 1

(E1 + E2 ); 1 ρПР =1

ρПР =1 ρ1 ±1

ρ1 ±1 ρ2

ρ2

2.Допускаемые напряжения: [σ]=σПРЕД  [S]; [S]= S1S2 S3 ,[S]−норм. коэф. запаса прочности.

[S]; [S]= S1S2 S3 ,[S]−норм. коэф. запаса прочности.

3.Предельные напряжения.

А) Постоянные: пластичный мат-л - σПРЕД =σТ (σВ ) , хрупкий мат-л - σПРЕД =σВ

Б) Симметричный знакопеременный цикл: σПРЕД =σ−1ДN = (σ−1  K )m

K )m N0

N0  NE

NE

В) Несимметричный переменный цикл: σПРЕД =σRДN ; σRДN = 2σ−1Д m N0

N0  NE

NE  ((1− R) +ψσД (1+ R))

((1− R) +ψσД (1+ R))

σRДN ≤σT ;ψσД =ψσ  K ; K = Kσ

K ; K = Kσ  Kd +1

Kd +1 KF −1; σ−1Д =σ−1

KF −1; σ−1Д =σ−1  K ; σ−1 <σ0 <σT <σB

K ; σ−1 <σ0 <σT <σB

3

6. Формы расчетов на прочность ДМ. Допускаемый коэф. запаса прочности и факторы, учитываемые при его назначении.

Расчеты:

1. Проектный. Цель – определение осн. размеров. Дано – нагрузки, мат-л, отдельные размеры.

σ≤[σ],σ = f (F, d)

2.Проверочный. Цель – полная проверка прочности. Дано – нагрузки, мех. св-ва мат-ла, сост-е пов-тей, точность, все размеры. S = σσmaxпр. . ≥[S]

Способы определения доп. коэф-та запаса прочности:

1.Табличный

2.Расчетный: [S]= S1S2 S3 . Здесь: S1 – учит. способ получения заготовки, S2 – учит. адекватность расчетной модели реальным условиям нагружения Д, S3 – учит. степень надежности.

4

8. Определение допускаемых напряжений в случае статического нагружения детали.

|

|

|

|

|

|

||

|

|

|

|

T |

|||

|

|

||

|

В |

ПЧ |

|

|

= l/l |

|

|

размеров сечений и темп-ры отпуска. |

|

||

σТ , σ0,2 , σВ , σПЧ ; σmax ≤ [σ] , σ0,2 − усл. предел текучести, σТ − пред. текучести, σВ −времен. сопротивл. [σ]=σT K1  (KS [S]) - для стандартного образца d=7-8мм.

(KS [S]) - для стандартного образца d=7-8мм.

К1 – металлургич. фактор; учит. размеры заготовки. KS – коэф. концентрации напряжений.

Пов-ные пластич. деф-ции (ППД)

KS ≤1, K1 |

KS ≈1 - для мат-лов, не прошедших доп. ТО |

и ХТО. σТД |

≈σТ , [σ]=σВД [S]≈σB [S]. Для мат -лов |

после ТО и ХТО σВД определяют по таблице в зав. от |

|

Факторы, влияющие на усталостную прочность ДМ. |

|

|

|

|

|

|

|

||||

1. |

Концентрация напряжений |

|

|

|

|

|

|

|

|

||

Kσ |

=σ−1 (σ−1 )конц. |

- эффективный коэф. концентрации, опред. опытным путем. σ−1 −предел выносливости – max. |

|||||||||

напряжение которое выдерживает образец при базовом числе циклов. |

|

|

|

|

|

|

|

||||

ασ |

=σмест. σ расч. ≥1 - теор. коэф. концентрации, опред. МКЭ. |

|

|

|

|

|

|

|

|||

Kσ |

=1+ qσ (ασ −1), qσ - коэф. чувствительности мат-ла к концентрации напряжений. |

q = 0 |

|

||||||||

Kσ =1для чугуна. |

|||||||||||

2. |

Масштабный фактор: Kdσ |

≤1 |

|

|

|

|

|

|

|

||

K |

|

|

Коэф. учитывающий шероховатость пов –ти: K |

F |

=σ |

−1 |

σ |

−1(Ra≤0,32) |

≤1 |

||

d |

|

|

|

|

|

|

|||||

1 |

|

|

RZ – среднее арифметическое уровня микронеровностей. |

|

|

|

|||||

|

|

Rа – среднее интегральное ур-ня микр. |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Если Ra ≤ 0,32 , то образец считается полированным, |

KFσ |

=1 |

|

|||||

|

|

|

3. |

Анизотропия cв-в мат-ла. (КА) |

|

|

|

|

|

|

|

|

7,5мм |

d |

4. Упрочняющая обработка (КV). Способы упрочнения: ППД (обдувка дробью, обкатка |

||||||||

|

|

роликов); ТО(цементация, азотирование); ХТО (пов. закалка ТВЧ, в печи). |

|||||||||

5

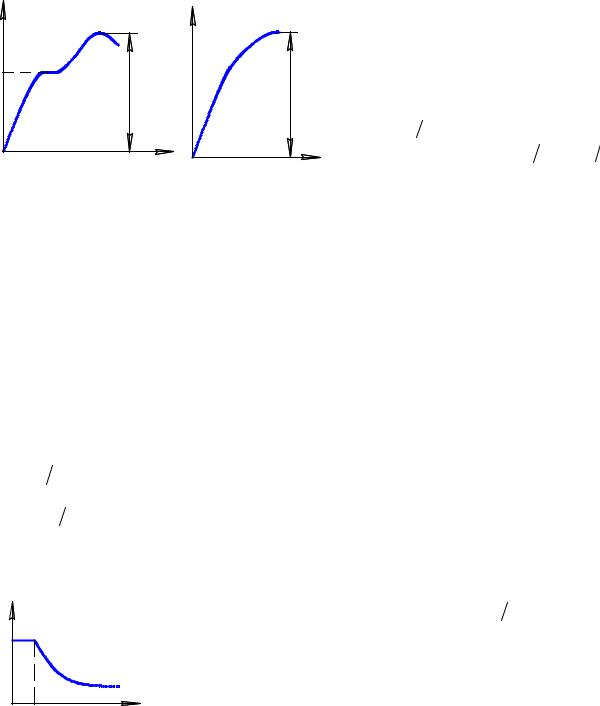

9. Определение допускаемых напряжений в случае циклического нагружения Д при сим. и асим. цикле изменения |

||||||||||||||||||

напряжений. Диаграмма предельных амплитудных напряжений. |

|

|

|

|

|

|

|

|||||||||||

Симметричный цикл: R = −1 |

|

I – зона малоцикловой усталости; II – зона многоцикловой усталости |

||||||||||||||||

|

|

|

|

|

||||||||||||||

ПР |

|

|

|

|

У I и II разный характер разрушения. |

|

|

|||||||||||

|

|

|

|

|

|

|

||||||||||||

I |

|

II |

|

|

NB - число циклов, при кот. деталь не должна разрушаться. |

|||||||||||||

|

|

|

кривая Веллера |

Уровень (0,6...0,65)σ−1 |

гарантирует неразрушение. σПРт N = Const |

|||||||||||||

Т |

|

|

|

|

σ−1N |

- огр. предел выносливости, зав. от кол-ва циклов. |

||||||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

7 |

σ |

|

=σ |

|

(N |

|

1 m |

, где K |

|

= (N |

|

1 m |

- коэф. долговечности. |

|

|

|

N =10 |

|

−1N |

−1 |

G |

N ) |

0 |

G |

N ) |

||||||||

-1N |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

B |

|

K0 ≥1; σ−m1 NG =σ−m1N N; σ−1ДN |

= K1K0 K ; K1 =1 |

||||||||||||

|

|

|

|

|

||||||||||||||

-1 |

|

|

|

|

K - коэф. снижения предела выносливости для детали |

|||||||||||||

|

|

|

|

|

||||||||||||||

2-5*10 |

4 |

N |

6 |

N |

K = (Kσ |

Kdσ |

|

+1 KFσ |

−1)1 K A KV ; |

|

|

|||||||

|

N =2 10 |

|

|

|

||||||||||||||

|

|

|

G |

|

K = (Kτ Kdτ +1 KFτ −1)1 KV ; K A =1 |

|

||||||||||||

|

|

|

|

|

|

|||||||||||||

6

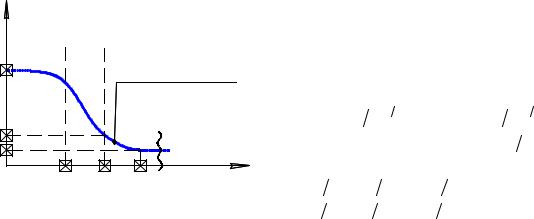

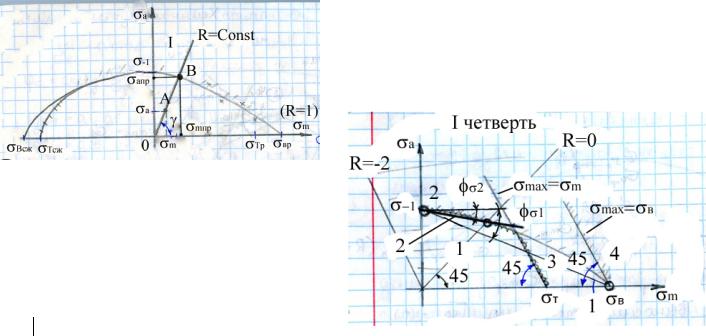

10. Несимметричный цикл: R ≠ −1

σR =σпр =σmax пр =σа пр +σm пр . Предел выносливости – в т.В.

R =σmin  σmax ; tgγ =σa

σmax ; tgγ =σa  σm =σmax (1− R)0,5

σm =σmax (1− R)0,5 σmax (1+ R)0,5

σmax (1+ R)0,5

Т.е. если R=Const, то γ = Const .

Диаграмма.

Области:

1.Работоспособного состояния

2.Усталостного разрушения

3.Пластических деф-ций

4.Статического разрушения Д Линия 1 – грубая аппроксимация. R>0. Линия 2 – уточненная аппроксимация.

σmax С =σ0 , − 2 ≤ R ≤ 0, ϕσ 2 <ϕσ1 , ϕσ1 = arctg(σ−1  σВ

σВ

σa пр = −ψσσт пр +σ−1; σR (1− R) 2 = −ψσσR (1+ R)

2 = −ψσσR (1+ R) 2 +σ−1; σR = 2σ−1

2 +σ−1; σR = 2σ−1  ((1− R) +ψσ (1+ R))

((1− R) +ψσ (1+ R))

[σ]=σпр  [S]=σRДN

[S]=σRДN  [S]

[S]

7

11.Определение коэффициента запаса прочности при простом и сложном напряженном состоянии.

1.При циклич. нагружении.

|

|

|

|

|

|

|

|

|

1) R=Const. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σR C =σa пр +σт пр |

|

|

|

[(1− R)K K0 +ψσ (1+ R)]σmax |

|

|||||||

|

|

|

|

|

|

|

|

|

S = OC OA =σRДN |

σmax |

= 2σ−1 |

|

|||||||||

|

|

|

|

|

|

|

|

|

S =σ−1 (σa K K0 +ψσσm ) |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

2) σm = Const ; σR O <σR C |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

2. При сложном напряж. сост-нии. Допущение: Rσ = Rτ |

= −1 |

|

||||||||||

|

|

|

|

|

|

|

|

|

(*)(τa пр τa )2 + (σa пр |

σa )2 |

=1 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

S = OC OA =σa пр σa =τa пр τa ; |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

Sσ =σ−1 σa ; Sτ =τ−1 τa |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

≥ [S] |

|||||

|

|

|

|

|

|

Разделим (*) на τa и σa : (S Sτ ) |

2 |

+ (S Sσ ) |

2 |

= |

1 S = Sσ Sτ |

2 |

2 |

||||||||

|

-1 |

|

|

|

|

|

|

|

|

Sσ |

+ Sτ |

||||||||||

-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

a |

a_пр |

|

|

-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчеты ДМ на выносливость при нерегулярном режиме нагружения. |

|

|

|

|

Допущения: |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

1. |

Каждый цикл нагружения |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д вызывает ее |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

повреждение. |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2. |

Повреждениям |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

1 |

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

свойственно |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

2 |

2 |

|

1 |

|

|

|

|

|

|

|

|

|

накапливаться. |

|

||||

|

|

|

|

|

|

|

|

экв |

|

|

|

|

|

|

|

|

|||||

2 |

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

3. |

Накопление повреждений |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

3 |

3 |

1 |

|

|

|

|

|

|

|

|

происх. без учета |

|

||||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

предыстории нагружения |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Z |

Z |

Z |

|

|

|

N |

Z |

Z |

|

|

Z |

|

|

N |

|

Д. |

|

|

|

|

|

|

1 |

2 |

3 |

|

|

|

|

|

|

|

Ф-ция повреждения: П – дает |

|||||||||

|

|

|

|

|

|

|

|

ЭКВ |

|

|

|

|

|

|

|

||||||

|

|

|

Z |

|

|

|

|

|

|

|

|

|

|

|

|

|

относит. оценку о сост-и |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поврежденности Д. |

|

|||

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 ≤ Π ≤1; Π = ∑zi |

Ni |

где zi – кол-во циклов нагружения, Ni – кол-во циклов, при кот. происх. разрушения. |

||||||||||||||||||

|

|

|

|

|

|

i=1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Π = Πэкв |

= zэкв |

|

Nэкв |

|

|

; ∑ziσim |

|

|

|

C zэквσэквm = ∑ziσim |

|

|

||||||||

σim Ni |

= C; σэквm Nэкв |

= C; Ni |

= C σim ; Nэкв = C σэквm |

C = zэквσэквm |

|

|

|||||||||||||||

1) σэкв =σ1 ; |

zэкв |

= ∑zi (σi |

σ1 )m |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

2) |

zэкв |

= ∑zi |

; σэквm |

= ∑ziσim z σэкв = m ∑ziσim |

z ; |

|

|

|

|

|

|

|

|

|

|

|

|||||

zi |

=αi z ∑αi |

=1 zэкв |

= z∑αi βim , σэкв =σ1 m ∑αi βim |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

12. Конструкторские и технологические способы повышения нагрузочной способности и долговечности ДМ.

1.Повышение прочности материала

2.Индивидуальный подбор смазывающих масел

3.Простота деталей

4.Использование стандартных размеров

5.Упрочняющие технологии

6.Использование предохранительных устройств

9

13. Общая характеристика и критерии работоспособности соединений с натягом.

Нагрузочная способность такого соединения зав. в осн. от натяга (положит. разности диаметров вала и отверстия). Достоинства:

1.Простота конструкции

2.Низкая стоимость

3.Хорошо воспринимают ударные нагрузки

4.Не требуют осевой фиксации

Недостатки:

1.Значительный разброс размеров Д

2.Значительная концентрация напряжений

3.Зависимость натяга от температуры

4.Высокая вероятность фреттинг-коррозии.

Способы сборки: запрессовка, нагрев втулки, охлаждение вала, гидрозапрессовка. Критерии работоспособности:

1.Прочность

2.Жесткость

3.Износостойкость

4.Коррозионная стойкость

10