- •1. Вступ

- •2.2 Матеріал деталі та його властивості

- •2.3 Кількісна характеристика технологічності.

- •3. Визначення типу ремонтного виробництва

- •4. Технічне обґрунтування способу нанесення покриття.

- •5. Вибір та технічне обґрунтування газотермічним методів та матеріалів для відновлення деталі.

- •6. Визначення кількості переходів та операцій відновлення поверхонь.

- •9. Розробити технологічний процес напилювання вказаної поверхні деталі.

- •10. Вибір та обґрунтування обладнання та джерел живлення.

- •11. Розрахунок та призначення режимів попередньої механічної обробки та після нанесення покриття.

1. Вступ

В даний час відновлення деталей машин та інших механізмів відіграло і відіграє величезну роль, так як ресурси для виготовлення деталей стали дорогими і менш доступними. Процес відновлення заощаджує великі кошти не тільки в ремонті але і в нанесені захисних і зносостійких покриттів.

Досягнення України в області зварювання і наплавлення загально признані. За часів СРСР були створені і отримали розвиток багато нових процесів: механізоване наплавлення під флюсом, електрошлакове наплавлення, дугове зварювання у вуглекислому газі, зварювання тертям, зварювання і наплавлення порошковими дротами, газотермічне напилювання і ін. Розроблені оригінальні види зварювального устаткування і наплавочних матеріалів. Вперше в світі проведені досліди по зварюванні під водою, в космосі і по зварюванні кісток в живому людському організмі.

В даний час швидко освоюється у виробництві зносостійке наплавлення та напилювання. До нього відноситься наплавлення наморожуванням з розплаву, індукційне наплавлення порошковою шихтою, наплавлення з використанням енергії променя лазера. Упроваджуються процеси плазмового і газополуменевого напилення покрить. Нанесення зносостійких металопокрить використовується при виготовленні і відновленні ними деталей. Це дасть значний економічний ефект, оскільки сприяє підвищенню терміну служби машин, що виготовляються і ремонтуються.

2. Аналіз службового призначення вузла, деталей. Вимоги до деталі, що відновлюється та її поверхонь.

2.1Аналіз службового призначення вузла, деталей.

Робоче обладнання трактора призначене для використання потужності його двигуна, а також приведення в дію механізмів навісних, напівнавісних, причіпних і стаціонарних машин, для приєднання машин, причепів і напівпричепів, для накачування шин.

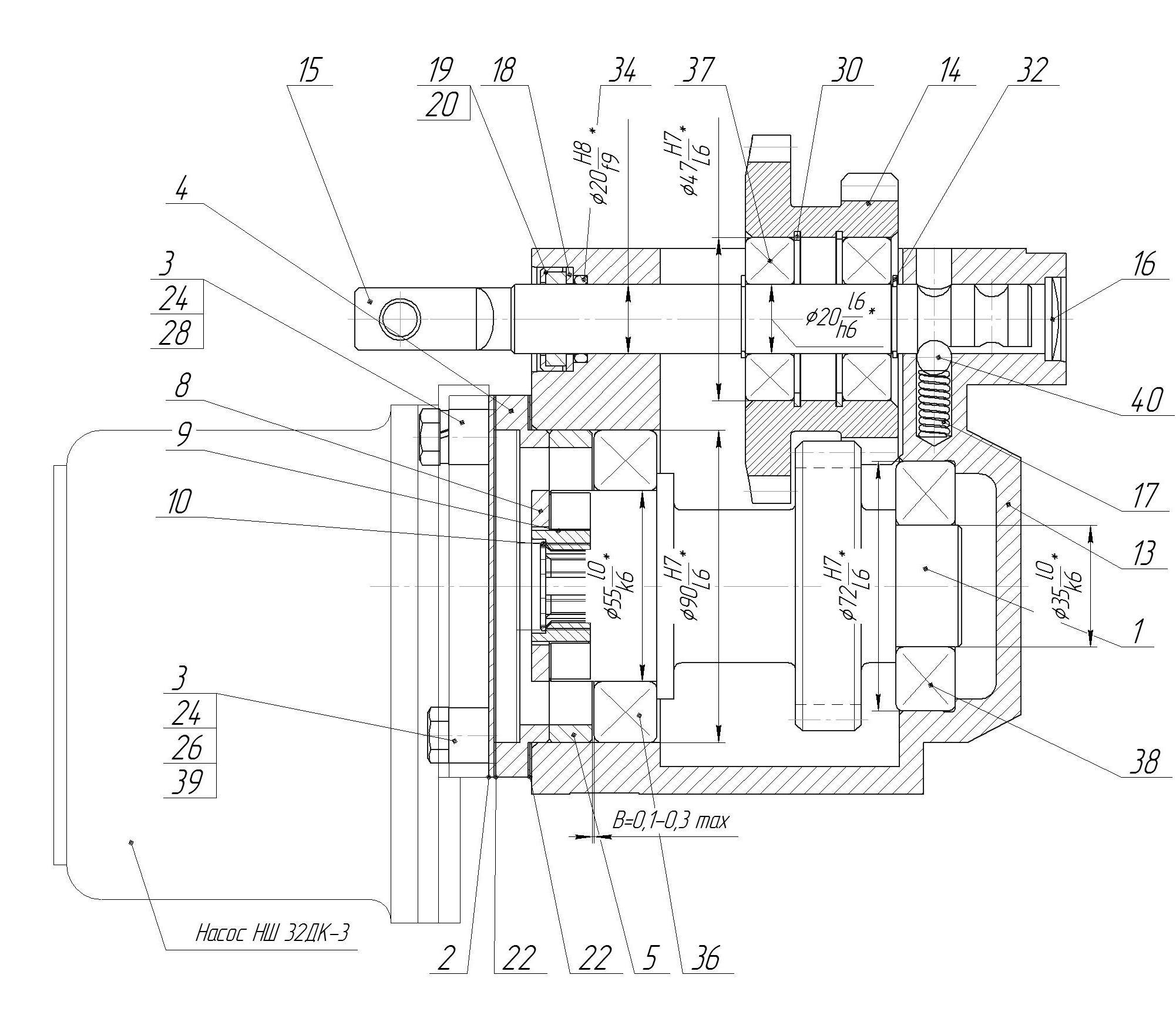

Рисунок 2.1 Коробка відбору потужності 3307НШ

До робочого обладнання належать: гідравлічна система з механізмом навішування, виносними циліндрами і донавантажувачем ведучих коліс, причіпний пристрій, гідрофікований гак, вали відбору потужності (ВВП), шків та компресор.

Вал-шестерня є складовою частиною коробки відбору потужностей.

За своєю формою, конструкцією і технологічних ознаках деталь відноситься до класу «Вал-шестерня»(рисунок 2.1).

Вал-шестерня, встановлюються в корпусі коробки відбору потужностей на підшипниках кочення. Вал-шестерня має зубчасту шестерню з правого боку діаметром 84(мм). Вал- шестерня відіграє роль веденого вала який передає оберти від ведучого вала, який в свою чергу приймає обертання. Вал-шестерня передає оберти через шлішеву втулку діаметром d=34 (мм) на вал насоса НШ-32 ДК.

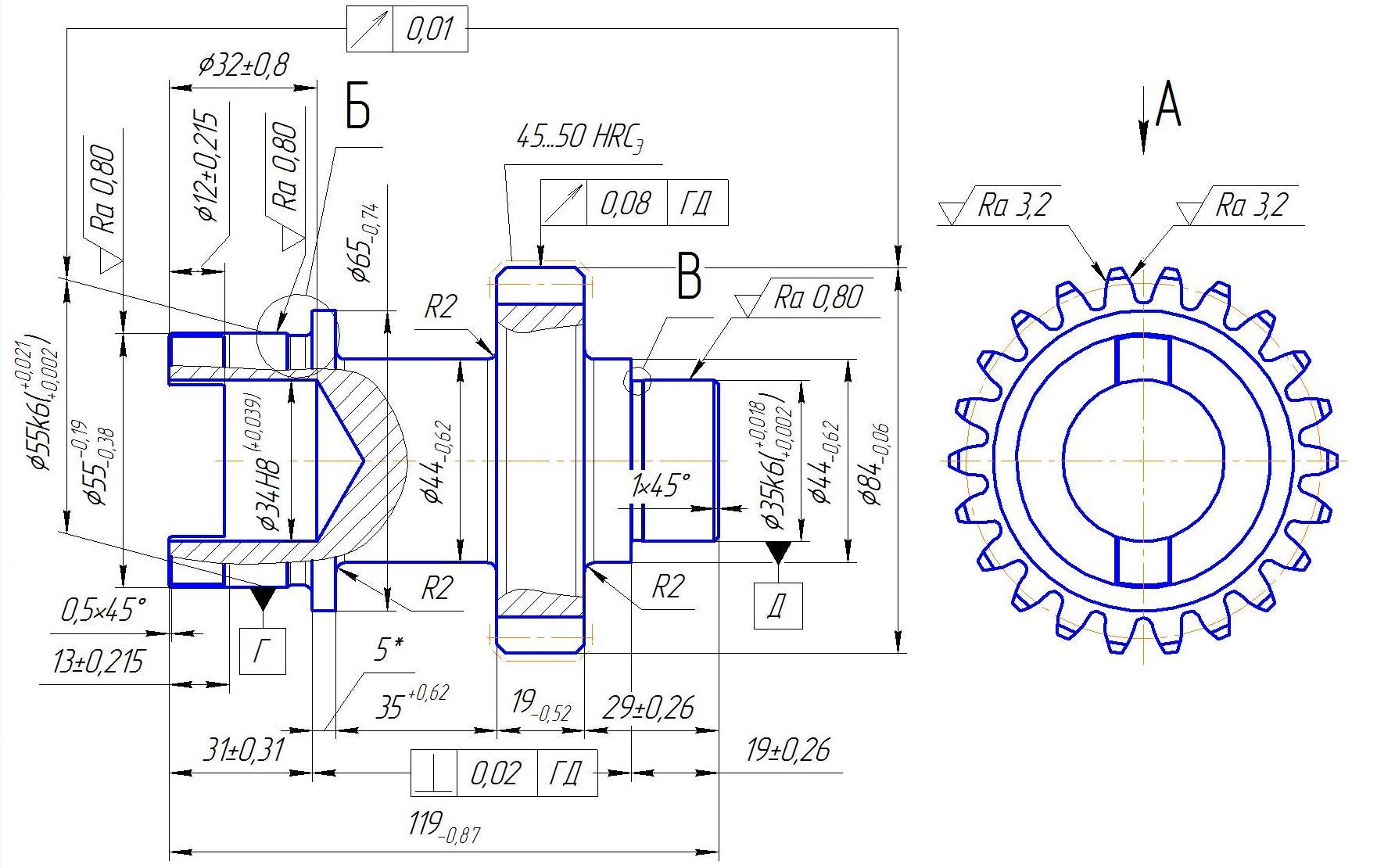

Рисунок 2.2 Креслення деталі Вал-шестерня

Розглянемо всі опрацьовані поверхні шестерні і їх призначення, використовуючи рисунок 1 та 2.

Поверхня 3 і 7 призначення для нерухомого з’єднання з підшипниками які в свою чергу встановлюються в корпус вузла. Точність до даних поверхонь становить по квалітету к6 і шорсткість даних поверхонь складає Ra0.80. Діаметри цих поверхонь ( з ліва на право) становлять d=55 (мм) і d=35 (мм).

Поверхня 1 призначення для встановлення втулки діаметром 34 (мм) на якій знаходяться шліци.

Вимоги до поверхні такі: квалітет H8 і шорсткість Ra 6.3 (мкм).

Поверхні 4 і 6 відіграють малу роль тому до них не висувається велика точність. Розміри поверхонь становлять d=44 (мм).

Шорсткість становить Ra 6.3(мкм).

Поверхня 5 - поверхні зубів. Відстань між зубами контролюється по 7 квалітету точності і шорсткість Rа3,2(мкм). Це зумовлено необхідністю забезпечення точного контакту при зачепленні зубчастих коліс, які встановлюються на дану поверхню. Відхилення цилідричності поверхні після відновлення не повинне перевищувати 0,08мм. А також відхилення циліндричності до поверхні 3 після відновлення не повинно перевищувати 0,01мм. Діаметр шестерні становить 84 (мм). Число зубців – 22, модуть шестерні – 3,5, ділильний діаметр – 55,25 мм. Колесо проходить термічну обробку і забезпечується міцність 45…50 за Роквелом або 450…500 за Брінелем.

Поверхня 2 має важливу роль, вона передає оберт на втулку. Дана поверхня має вигляд двох зубів на які сідає втулка. Розмір зуба ширина 12 мм висота 12 мм, шорсткість становить Ra6.3(мкм). Ці зуби підлягають термічній обробці і міцність після обробки становить 45…50 за Роквелом або 450…500 за Брінелем. Співвісність після відновлення не повинно перевищувати 0,1мм.

Всі інші поверхні не контактують з робочими і тому не підлягають опису.

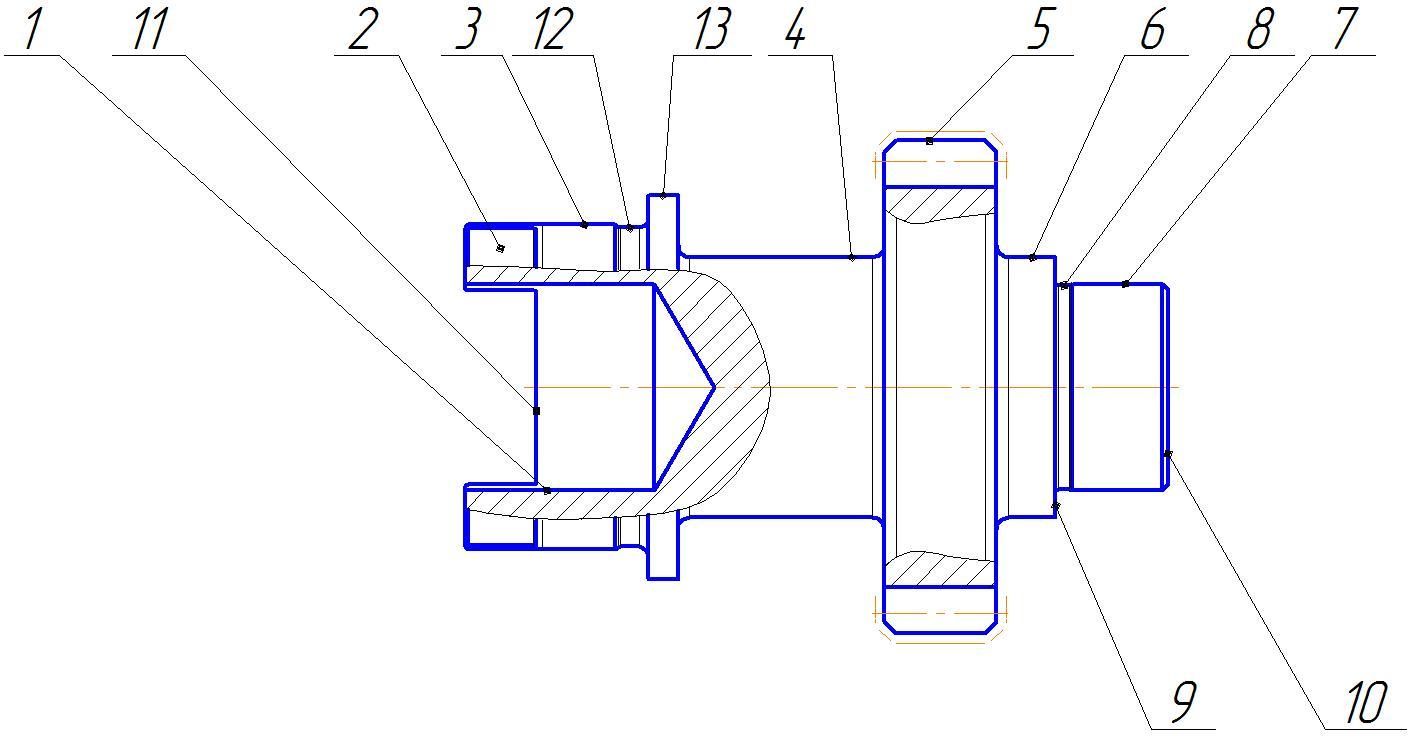

Рисунок 2.2 Ескіз Вал-шестерні з вказаними номерами поверхонь

Поверхня 8,12 – технологічна поверхня і призначена для виходу різця після обробки щоб досягнути певної точності.

Поверхня 9 – утворена в процесі точіння пов. 7 і є кінцевою точкою при встановленні підшипника.

Поверхня 10,11 – відіграє роль бази, призначена для закріплення в центрах.