- •2. Дефектування деталіопис дефекту, ремонтне креслення з табличкою

- •3. Визначення типу ремонтного виробництва

- •4. Вибір та технічне обґрунтування газотермічних методів та матеріалів для відновлення деталі.

- •5. Визначення кількості переходів та операцій відновлення поверхонь.

- •6. Формування маршруту відновлення деталі газотермічним напилювання.

- •7. Розрахунок припусків на переходи механічної обробки.

- •8. Вибір та обґрунтування обладнання, джерел живлення та матеріалу для плазмового напилення.

- •9. Розрахунок та призначення режимів попередньої механічної обробки та після нанесення покриття.

- •10. Розрахувати параметри режими напилювання.

- •11. Нормування операцій

- •12. Живильник

- •Література

Міністерство освіти і науки України

Вінницький національний технічний університет

Факультет машинобудування та транспорту

КУРСОВИЙ ПРОЕКТ

з дисципліни

«Наплавлення та напилювання»

на тему

РОЗРОБКА ТЕХНОЛОГІЧНОГО ПРОЦЕСУ НАПИЛЕННЯ ВАЛ ШЕСТЕРНЯ КОРОБКИ ВІДБОРУ ПОТУЖНОСТІ 3307НШ

08-30.КП.НН.005.00.000 ПЗ

Керівник курсового проекту

к.т.н., доц. О. П. Шиліна_________

(підпис)

“____” _________2015 р.

Розробив: студент гр. ЗВ-12

Левандовський П.В. _________

(підпис)

“____” _________2015 р.

Національна шкала__________

Кількість балів______________

Оцінка ЕSTC_______________

Члени комісії _______ ______________

(підпис) (прізвище та ініціали)

_______ ______________

(підпис) (прізвище та ініціали)

Вінниця 2015

2 Матеріал деталі та його властивості 8

Вступ

Відновлення зношених деталей різних машин і механізмів є складною науковою проблемою, яка вимагає системного підходу. Починаючи з аналізу умов роботи деталей, характеру та виду зношування, необхідно визначити доцільні технології відновлення деталей, наприклад, наплавленням, напиленням, гальванічними або іншими методами. У той же час і серед вище названих технологій може бути декілька варіантів, що потребує обґрунтування при їх виборі.

Як відомо, деталі тракторів працюють у важких умовах. Серед зношуваних деталей є багато таких, що мають циліндричну форму. Окреме місце займають особливо відповідальні деталі, до яких висувають підвищені вимоги. Тому при відновленні таких деталей необхідно особливу увагу приділяти експлуатаційній надійності покриття. Відомо, що на деякі механічні властивості впливає не тільки безпосередньо матеріал, а і спосіб нанесення цього покриття. Основними способами газотермічного напилення порошків є газополуменеве, плазмове та детонаційне, а також їх варіації: надзвуковий газополуменеве («Джет-коут»), надзвукове плазмове і плазмове напилення в динамічному вакуумі.1. Аналіз службового призначення вузла, деталей. Вимоги до деталі, що відновлюється та її поверхонь.

1.1Аналіз службового призначення вузла, деталей.

Напіввісь є складовою частиною редуктора. (рисунок 1).

Напіввісь складається з шийок, які встановлено в корпусі редуктора та сполучаються з підшипниками кочення. Піввісь має шліци з діаметром 50 мм. Піввісь закріплена на двох підшипниках і перебуває в зачепленні з іншим зубчастим колесом.

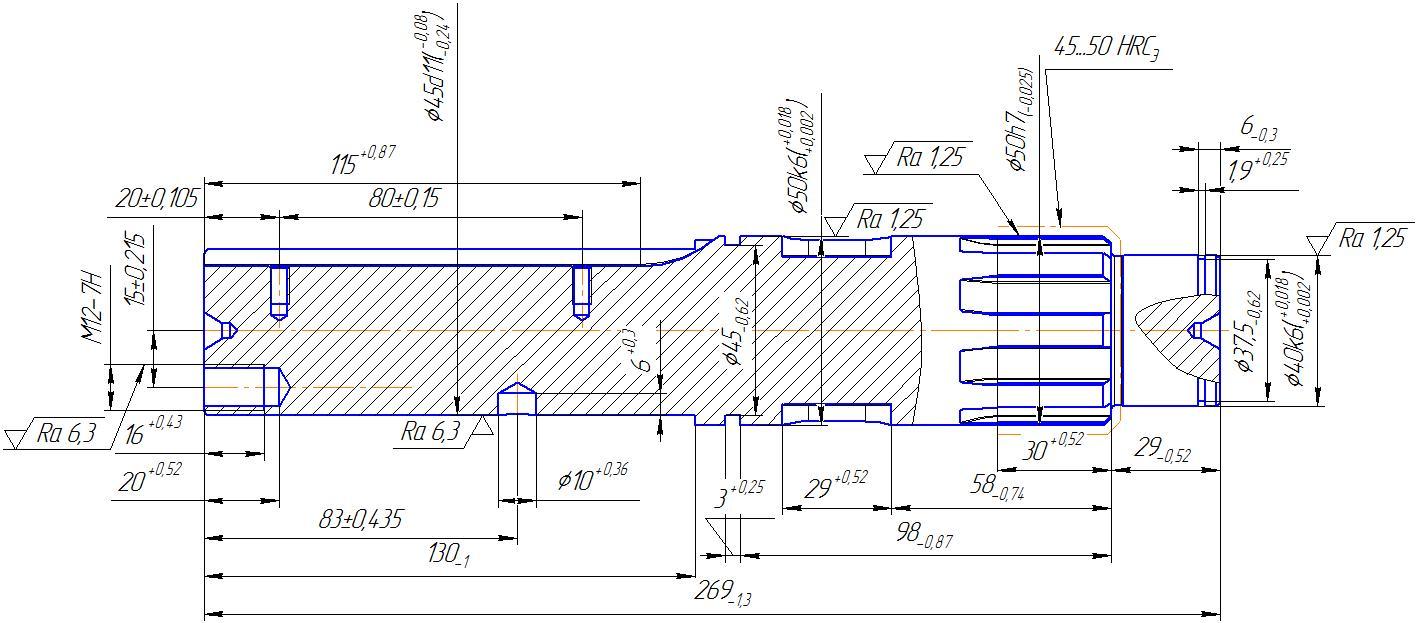

Рисунок

1 Робоче креслення напіввісі

Рисунок

1 Робоче креслення напіввісі

Розглянемо всі опрацьовані поверхні напіввісі і їх призначення, використовуючи рисунок 1 та 2.

Поверхні 10 і 14

використовується для нерухомого

з'єднання напіввісі з підшипниками.

Поверхня повинна бути виконана по

квалітету точності k6( ), шорсткість

не більше як Rа=1,25

мкм.

), шорсткість

не більше як Rа=1,25

мкм.

Поверхня 8 до неї ставляться порівняно не високі вимоги на точність і шорсткість. Поверхня повинна бути виконана за такими вимогами як шорсткість не більше як Rа=6,3мкм.

Поверхня 11 є

складовою поверхні шліців. Відстань

між зубами контролюється по квалітету

h7( )

точності та вимогами по шорсткісті не

повинні перевищувати Rа=1.25мкм.

Це зумовлено необхідністю забезпечення

точного контакту при зачепленні

зубчастого колеса, яке встановлюється

на дану поверхню. Діаметр шліців 50мм.

Шліци на ній проходять термічну обробку,

міцність після якої становить 45…50 HRC.

)

точності та вимогами по шорсткісті не

повинні перевищувати Rа=1.25мкм.

Це зумовлено необхідністю забезпечення

точного контакту при зачепленні

зубчастого колеса, яке встановлюється

на дану поверхню. Діаметр шліців 50мм.

Шліци на ній проходять термічну обробку,

міцність після якої становить 45…50 HRC.

Поверхні 5 і 6 призначені для фіксування шпонки шо встановлюється на поверхню 4.

Поверхня 9 призначена для з’єднання напіввісі з гальмівним барабаном.

Поверхні 2 і 18 призначені для закріплення деталі в центрах.

Поверхня 7 служить для фіксування напіввісі.

Поверхні 3 і 17 є торцевими поверхнями.

Поверхні 12 і 13 є фасками

Відхилення цилідричності поверхні після відновлення не повинне перевищувати 0,08мм.

Всі інші поверхні не такі відповідальні, як перераховані, оскільки вони не контактують з спряженими деталями і виготовленні ливарним способом без наступної механічної обробки.

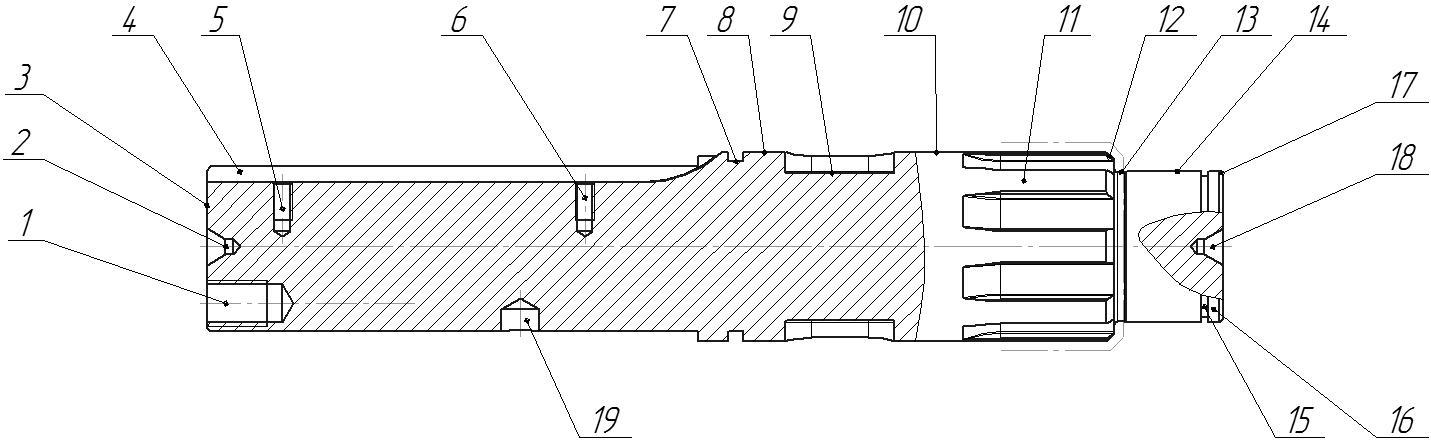

Рисунок 2 Ескіз напіввісі з вказаними номерами поверхонь

Деталь «напіввісь»- є складовою редуктора. Виготовляється із легованої конструкційної сталі марки 40Х . Ця сталь має досить високу пластичність , в’язкість, високу твердість і вона може працювати під дією високих навантажень і навіть при низьких температурах.

2 Матеріал деталі та його властивості

Сталь 40Х ГОСТ 4543–71 характеризується високою ступінню обробки різанням, задовільною пластичністю при обробці. Особливості структурних перетворень цієї сталі дозволяють, для отримання необхідних властивостей широко застосовувати термічну обробку, що особливо важливо для таких деталей, як напіввісь.

Таблиця 1 Хімічний склад у % матеріалу Сталь 40Х ГОСТ 4543-71

|

Найменування |

Значення |

|

Вміст азоту (N) , % |

0..0,008 |

|

Вміст кремнію (Si), % |

0,17..0,37 |

|

Вміст марганцю (Мn), % |

0,5..0,8 |

|

Вміст міді (Сu), % |

0..0,3 |

|

Вміст нікелю (Ni), % |

0..0,3 |

|

Вміст сірки (S), % |

0..0,035 |

|

Вміст вуглецю (С), % |

0,36..0,44 |

|

Вміст фосфору (Р), % |

0..0,035 |

|

Вміст хрому (Cr), % |

0,8..1,1 |

Таблиця 2 Механічні властивості Сталі 40Х ГОСТ 4543-71

|

Найменування |

Значення |

|

Контекст |

|

Відносне звуження ,% |

4,5 |

|

гартування 860ºС (масло) + відпуск 500ºС (вода) |

|

Відносне подовження після розриву , % |

10 |

|

гартування 860ºС (масло) + відпуск 500ºС (вода) |

|

Густина , кг/м3 |

7850 |

|

|

|

Межа міцності , МПа |

980 |

|

гартування (масло) + відпуск 500ºС (вода) |

|

Межа текучості , МПа |

785 |

|

гартування 860ºС (масло) + відпуск 500ºС (вода) |

|

Зварюваність |

Важкозварна |

|

|

|

Твердість по Бріннелю , НВ |

217 |

|

відпал |

|

Температура кування , ºС |

1250..800 |

|

|

|

Флокеночутливість |

чутлива |

|

|

Температура критичних точок матеріалу Сталь 40Х

Ас1=743, Ас3 (Асm)=815, Аr1=693

Таблиця 3 Характеристика матеріалу Сталі 40Х ГОСТ 4543-71

|

Марка сталі

|

Сталі 40Х |

|

Замінник |

Сталь 45Х, Сталь 38ХА, Сталь 40ХН |

|

Класифікація |

Сталь конструкційна легована. Хромиста |

|

Застосування

|

Вали подвійної гідромуфти, шестерні, вали-шестерні, штоки, осі, плунжери, колінчаті і кулачкові вали, кільця, шпинделі, оправки, рейки, шпинделі, кільця, болти та інші деталі з підвищеною твердістю. |

Таблиця 4 Технологічні якості матеріалу Сталь 40Х ГОСТ 4543-71

|

Зварюванність |

Важко зварюється |

|

Флокеночутливість |

чутлива |

|

Схильність до відпускної крихкості |

схильна |

Твердість матеріалу Сталь 40Х після відпуску НВ=248

При наплавленні сталі вуглецевий еквівалент використовують як показник здатності до наплавлення і якості наплавленого шару. Вуглецевий еквівалент для сталей становить:

Ce= C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4 + V/14;

Обрахуємо вуглецевий еквівалент для матеріалу Сталь 40Х:

Ce = 0,36 + 0,5/6 + 0,2/24 + 0,1/40 + 0,8/5 =0,6138 %.

Отже, перед процесом наплавлення напіввісі потрібно підігріти до температури 200ОС – 250ОС для покращення процесу схоплювання між основним і наплавленим металом, а також для запобігання появи мікротріщин.

Висновок:

На основі проведеного аналізу можна сказати, що в цілому деталь напіввісь досить технологічна. При виготовленні допускаєть використання високопродуктивних режимів різання (обробки). Дана деталь має добрі базові поверхні для первісної обробки, що позитивно впливає на отримання заготовки.

1.3 Кількісна характеристика технологічності.

Напіввісь редуктора виготовлена зі сталі 40Х ГОСТ 4543-71. Виконана як одне ціле з шліцами і призначена для з’єднання головної передачі або диференціала з маточиною ведучого колеса. Для напіввісі характерна наявність точно оброблених шийок, та шліців. Напіввісь має наступні конструктивні елементи: спряження з підшипниками, шліци, шпонкові пази.

Посадочні місця під підшипники мають певні допуски, що сприяє нормальному виконані напіввісі свого службового призначення.

Деталь напіввісь має поверхні складної конфігурації, що ускладнює прохід інструмента.

Таблиця 1 Кількісна характеристика технологічності.

|

Лінійні розміри |

Діаметральні розміри |

Кутові розміри |

Шорсткість |

Радіальні розміри |

|

20 |

5* |

45°* (3 пов.) |

1,25 *(4 пов. ) |

R0.5* (1 пов.) |

|

115 |

10 |

|

2.5 * (3 пов.) |

R0,3* (1 пов.) |

|

80 |

45d11 |

|

3.2 * (1 пов.) |

R1 * (1 пов.) |

|

15 |

50k6 |

|

6,3 * ( 3 пов.) |

|

|

16 |

45 |

|

|

|

|

20 |

50h7 |

|

|

|

|

83 |

37.5 |

|

|

|

|

130 |

40k6 |

|

|

|

|

269 |

39.5 |

|

|

|

|

3 |

44.6* |

|

|

|

|

29 |

50* |

|

|

|

|

98 |

|

|

|

|

|

58 |

|

|

|

|

|

30 |

|

|

|

|

|

29 |

|

|

|

|

|

1,9 |

|

|

|

|

|

6 |

|

|

|

|

|

14(2) |

|

|

|

|

|

3 |

|

|

|

|

|

14 |

|

|

|

|

|

10 |

|

|

|

|

|

5,5(2) |

|

|

|

|

|

5,5 |

|

|

|

|

|

13 |

|

|

|

|

|

39,5* |

|

|

|

|

|

39* |

|

|

|

|

|

6 |

|

|

|

|

|

9* |

|

|

|

|

|

заг. = 28 |

заг. = 11 |

заг. = 1 |

заг. = 4 |

заг. = 3 |

|

уніф. = 3 |

уніф. = 3 |

уніф. = 1 |

уніф. = 4 |

уніф. = 3 |

Примітка: позначення «*» мають уніфіковані розміри.

Qye – кількість уніфікованих елементів;

Qe – загальна кількість елементів.

Таблиця 2 Визначення коефіцієнта точності обробки

|

Квалітет (розміри) |

Кількість поверхонь |

Розрахунок |

|

11

(45d11( |

1 |

111 = 11 |

|

6

(50k6)

( |

1 |

61 = 6 |

|

7

(50h7)

( |

1 |

71 = 7 |

|

6

(40k6)

( |

1 |

61 = 6 |

|

9

(14H9) ( |

2 |

92 = 18 |

|

9

(14H9) ( |

1 |

91 = 9 |

|

12 Всі інші |

41 |

1241 = 492 |

|

Сума |

47 |

549 |

де Ті – квалітет точності оброблюваних поверхонь даної деталі;

nі – кількість поверхонь деталі з точністю відповідно за 0..17 квалітетами.

Таблиця 3 Коефіцієнт шорсткості поверхні

|

Шорсткість (розміри) |

Кількість поверхонь |

Розрахунок |

|

1.25

(40k6)

( |

1 |

1.251=1.25 |

|

1.25

(50h7)

( |

1 |

1.251=1.25 |

|

1.25 (46) |

1 |

1.251=1.25 |

|

1.25

(50k6)

( |

1 |

1.251=1.25 |

|

2.5 (14H9) |

3 |

2.53 = 7.5 |

|

3,2 (44.6*) |

1 |

3,21 = 3,2 |

|

6,3 Всі інші |

3 |

6,33=18.9 |

|

Сума |

11 |

34.6 |

де Шср – середня шорсткість поверхні, мкм;

Ші – шорсткість оброблюваних поверхонь даної деталі, мкм;

nі – кількість поверхонь, що мають шорсткість, яка відповідає числовому значенню параметра Ra, мкм..

Так

як коефіцієнт шорсткості поверхні

менше 0,32, то деталь технологічна.

Розглянувши всі позитивні і негативні

фактори з урахуванням кількісних

показників можна зробити висновок, що

деталь досить технологічна. Тобто

зношені поверхні доцільно відновлювати,

використовуючи різні методи відновлення.

менше 0,32, то деталь технологічна.

Розглянувши всі позитивні і негативні

фактори з урахуванням кількісних

показників можна зробити висновок, що

деталь досить технологічна. Тобто

зношені поверхні доцільно відновлювати,

використовуючи різні методи відновлення.

Висновок: Ку=0,31<0,6; Кт=0,9>0,8; Кш=0,31.8<0,32. Отже деталь за кількісними показниками є технологічною.

Так

як коефіцієнт шорсткості поверхні

менше 0,32, то деталь технологічна.

Розглянувши всі позитивні і негативні

фактори з урахуванням кількісних

показників можна зробити висновок, що

деталь досить технологічна. Тобто

зношені поверхні доцільно відновлювати,

використовуючи різні методи відновлення.

менше 0,32, то деталь технологічна.

Розглянувши всі позитивні і негативні

фактори з урахуванням кількісних

показників можна зробити висновок, що

деталь досить технологічна. Тобто

зношені поверхні доцільно відновлювати,

використовуючи різні методи відновлення.

2. Дефектування деталіопис дефекту, ремонтне креслення з табличкою

Таблиця Найменування деталі

Найменування

деталі або складальної

одиниці Позначення Вал-шестерня 08-30.КП.НН.05.01.00.001 Матеріал Твердість Сталь

45 56-63

HRC Позиція

на ескізі Можливий

дефект Спосіб

вивчення дефекту

і засоби контролю Розмір,

мм Висновок по

робочому кресленню допустимий

без ремонту 1 Знос

циліндричної Поверхні

валу Штангенциркуль

ШЦ-1 ГОСТ 166-89 Відновлювати 2 Знос

циліндричної Поверхні

валу Штангенциркуль

ШЦ-1 ГОСТ 166-89 Відновлювати

55

55

35

35

3. Визначення типу ремонтного виробництва

Тип виробництва – це комплексна характеристика технічних, організаційних та економічних особливостей промислового підприємства, що враховує обсяг та повторюваність випуску виробів.

Тип виробництва суттєво впливає на виробничу структуру підприємства, характер технологічних процесів та їх оснащеність. Загалом виділяють три основні типи виробництва: одиничний, серійний (з модифікаціями дрібносерійний та крупносерійний) та масовий. Але в сучасних умовах спостерігається тенденція орієнтації підприємств на задоволення індивідуальних потреб споживача. Тому часто підприємства переходять від масового випуску продукції до дрібносерійного або індивідуального замовлення окремих осіб. Для визначення типу виробництва необхідно розрахувати коефіцієнт спеціалізації Ксп [17]:

Ксп=((Дк-Дв)*m*Тзм*60)/(t*N), (3.1)

де Дк – кількість календарних днів у році (365 днів),

Дв – кількість вихідних та святкових днів в даному році (123 дні),

m – число змін роботи, приймаємо 2 зміни,

Тзм – тривалість зміни, годин, приймаємо 8 годин,

60 – коефіцієнт переведення годин в хвилини,

t – тривалість виконання технологічної операції на даному робочому місці (або норма часу), хв,

N – кількість виробів (деталей, вузлів, тощо), які обробляються на даному робочому місці за рік, шт.

Керуючись формулою, розраховуємо коефіцієнт спеціалізації:

Ксп = ((365-123)*2*8*60)/(5*1000)=46 (3.2)

Він відповідає середньо-серійному типу виробництва.

Для даного типу виробництва обирається організація дільниці з розташуванням верстатів за типом. У цьому випадку треба обирати універсальні верстати та пристосування з спеціальними наладками. Дані для оцінки типу виробництва приведені в таблиці 3.1

Таблиця 3.1 Характеристика типу виробництва

|

Маса деталі в кг |

Кількість деталей, які підлягають обробці у виробництві, шт | ||||

|

Одиничне |

Малосерійне |

Середньо-серійне |

Великосерійне |

Масове | |

|

До 2,5 |

До10 |

10…1000 |

1000-50000 |

500000-100000 |

100000 і більше |

|

2,5-5,0 |

До10 |

10…500 |

500-35000 |

35000-75000 |

75000 і більше |

|

5,0-10,0 |

До10 |

10…300 |

300-25000 |

25000-50000 |

50000 і більше |

|

10-50 |

До10 |

10…200 |

200-10000 |

10000-25000 |

25000 і більше |

|

50 і > |

До5 |

5…100 |

100-300 |

300-1000 |

5000 і > |

Якщо відносно таблиці 3.1. виробництво середньо-серійне, то потрібно знаходити такт випуску за формулою:

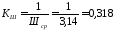

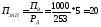

,

[хв] (3.3)

,

[хв] (3.3)

де Фд л - дійсний фонд часу роботи лише за рік;

365 - кількість днів за рік;

Двих - суботі та вихідні дні (104);

Дсв– кількість святкових днів за рік (8);

Кр = 0,93 - коефіцієнт, що враховує утрати часу на ремонт;

Кр п= 0,95 - коефіцієнт, що враховує регламент перерви;

Пв - piчнa програма випуску, шт. /кількість деталей, що підлягають обробці;

2 - кількість змін;

8 – кількість годин на робочій зміні

Якщо виробництво середньосерійне, то потрібно знаходити партію запуску деталей за формулою:

(3.4)

(3.4)

де Пзеп - величина партії запуску деталей, шт.;

Пв - річний об'єм випуску деталей, шт.;

Рд_ кількість робочих днів за рік;

Рд=365-Двих-Дсв=365-105-8 = 253дні

g - необхідний запас деталей на складі в днях коливається від 5 до 8 днів.

Для дрібних i середніх деталей g = 6...8. Для великих g = 5...7.

Вихідні дані - кількість деталей, що підлягають обробці

Пв= 1000 шт.

Відносно таблиці 3.1. тип виробництва великосерійне.

Так, як виробництво великосерійне, знаходимо величину партії запуску за формулою:

[шт]

(3.5)

[шт]

(3.5)

Для визначення типу виробництва користуються коефіцієнтом закріплення операцій, тобто кількістю різних операцій, що виконуються на одному робочому місці протягом місяця. Згідно з ГОСТ 3.1121-84 коефіцієнт закріплення операцій для групи робочих місць визначається за формулою:

КЗО = О/Р (3.6)

де О - кількість різних операцій, які виконуються на робочих місцях дільниці

чи в цеху;

Р - кількість робочих місць на дільниці чи в цеху.

ГОСТ 3.1108-84 рекомендує наступні значення коефіцієнта закріплення операцій в залежності від типу виробництва: для одиничного виробництва –

Кзо> 40; для малосерійного виробництва - 20 <Кзо< 40; для середньо-серійного виробництва - 10 <Кзо<20; для великосерійного виробництва - 1 < К3 о < 10; для масового виробництва - Кзо= 1. Приймаємо КЗО=20. За допомогою верстата із ЧПК або за допомогою ручного верстата.

)

) )

) )

) )

) )

) )

) )

) )

) )

)