- •Технологические комплексы заготовительного производства

- •Основные виды заготовок и методы их получения

- •Производство литых заготовок (отливок)

- •Литейный сплав

- •Литейные свойства сплавов

- •Основные этапы технологического процесса получения отливки

- •Заливка формы расплавом и питание отливки. Литниковые системы

- •Определение площадей и размеров поперечных сечений литниковых каналов

- •Литье в песчано-глинистые формы

- •Этапы технологического процесса изготовления отливки

- •Изготовление литейной формы, стержней и их сборка

- •Выбивка отливок из формы, обрубка остатков от литниковой системы, очистка отливок и их термообработка

- •Контроль качества отливок и исправление дефектов

- •Контролирование отливки

- •Основные требования, предъявляемые к конструкции отливки

- •2.6.2.2 Конструктивное оформление элементов отливок

- •Специальные методы литья

- •Литье по выплавляемым моделям

- •Литьё в оболочковые формы

- •Литьё под давлением

- •Литьё в металлические формы (кокиль)

- •Центробежное литьё

- •Литьё с кристаллизацией под давлением

- •Электрошлаковое литьё

- •Композиционные и армированные отливки

- •Составление графического документа на отливку

- •Заготовки, получаемые пластическим деформированием

- •Заготовки из проката

- •Кованные и штампованные заготовки

- •Поковки, получаемые ковкой и штамповкой в подкладных штампах

- •Поковки, штампуемые на молотах и прессах

- •Высокоскоростная штамповка

- •Штамповка на горячештамповочных автоматах (гша)

- •3.2.5 Объёмная изотермическая штамповка

- •3.2.6 Штамповка металла в состоянии сверхпластичности

- •Производство заготовок зубчатых колёс

- •Литые заготовки зубчатых колёс

- •Заготовки зубчатых колёс, получаемых прокаткой, высадкой, штамповкой и вырубкой

- •Штамповка выдавливанием

- •Штамповка на горизонтально-ковочной машине (гкм)

- •Выбор вида заготовки и метода её получения

- •Факторы, определяющие выбор метода получения заготовки

- •Технологические возможности основных методов получения заготовок

- •Тип производства и объём выпуска изделия

- •Материал заготовок

- •Конфигурация, размеры и масса заготовки

- •To be continued…та ну нафиг)))))

Этапы технологического процесса изготовления отливки

Технологический процесс изготовления отливки зависит от её конструкции, предъявляемых к ней требований и от масштаба производства. Он включает следующие основные операции:

изготовление модели и стержневых ящиков;

приготовление формовочной и стержневой смесей;

изготовление литейной формы, стержней и их сборка;

приготовление расплавов;

заливка расплава в форму;

выбивка отливки из формы и стержней из отливок;

обрубка остатков литников, очистка отливок и их термообработка;

контроль качества отливок и исправление дефектов.

Изготовление литейной формы, стержней и их сборка

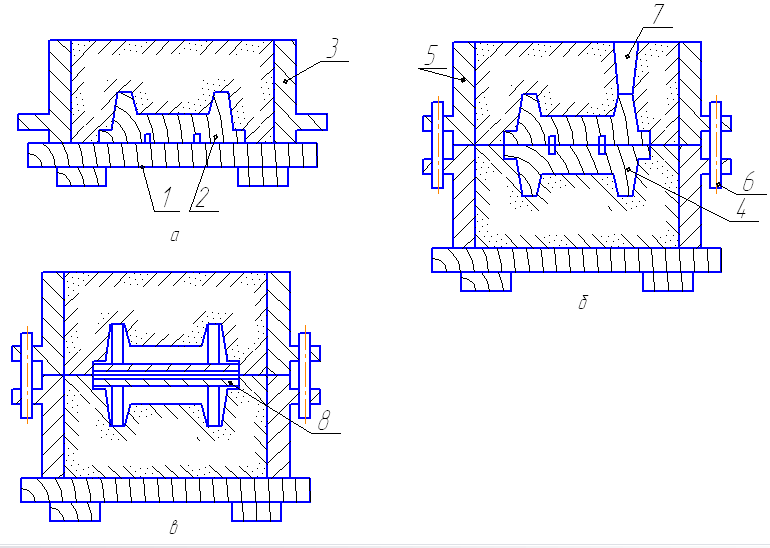

Основные этапы изготовления литейной формы рассмотрим на примере получения отливки чугунной втулки.

На плиту 1 (рисунок 2.3, а) устанавливают нижнюю половину 2 модели и нижнюю опоку 3. Поверхность модели и плиты посыпают сухим разделительным песком или опрыскивают разделительной жидкостью. В опоку насыпают формовочную смесь и уплотняют её. Полуформу переворачивают на 1800 и вновь устанавливают на плиту 1 (рисунок 2.3, б). На нижнюю половину модели по штифтам устанавливают верхнюю половину 4 модели, а на нижнюю опоку – верхнюю опоку 5. Опоки базируют по пальцам 6. Вновь посыпают поверхность модели разделительным песком, ставят модели элементов литниковой системы 7, засыпают формовочную смесь в верхнюю опоку 4 и уплотняют её. Далее снимают верхнюю полуформу, извлекают модели, устанавливают стержень 8, служащий для формирования отверстий в отливке и собирают форму. Для повышения прочности и уменьшения газотворной способности форму, в ряде случаев, сушат.

|

|

|

Рисунок 2.3 – Схема изготовления литейной формы |

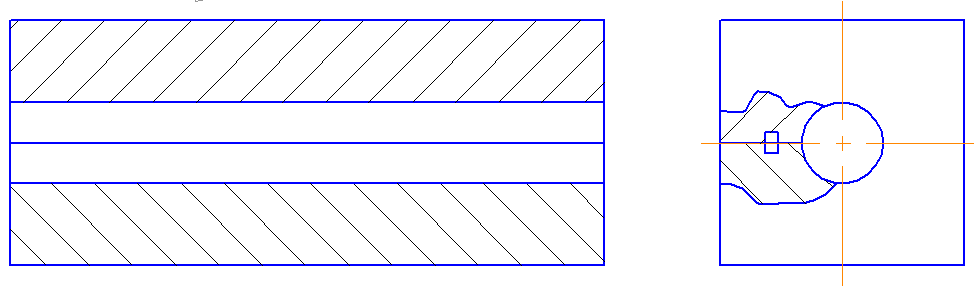

Стержень изготавливают из стержневой смеси в уплотняемом стержневом ящике (рисунок 2.4). После извлечения из ящика стержни сушат и покрывают противопригарным покрытием. В форму стержни устанавливают по стержневым знакам в соответствующие гнезда, полученные с помощью знаков модели.

|

|

|

Рисунок 2.4 – Стержневой ящик |

Описанную литейную форму называют разовой, т.к. её используют однократно и при извлечении отливки разрушают. Разовые литейные формы изготавливают из формовочных смесей, основным составляющим элементом которых является песок. В качестве связки добавляют глину.

Выбивка отливок из формы, обрубка остатков от литниковой системы, очистка отливок и их термообработка

После заливки формы расплавом отливка охлаждается и затвердевает. Затвердевшая отливка должна определенное время охлаждаться в форме, т.к. прочность сплава при высокой температуре мала и отливка может разрушиться при выбивке её из формы. Кроме того, охлаждение отливки на воздухе не желательно из-за появления остаточных напряжений, коробления и даже трещин.

Процесс выбивки отливки заключается в том, что затвердевшую и охлажденную до заданной температуры отливку извлекают из формы. При этом форму и стержни разрушают. Выбивка относится к числу наиболее трудоёмких и тяжелых операций литейного производства, т.к. из формы выделяется большое количество тепла, газов и пыли. В механизированном производстве для выбивки отливок используют механические (эксцентриковые или инерционные) решётки. Они наиболее экономичны. Кроме того, уровень их шума сравнительно невысок.

Остатки стержней после выбивки отливки из формы удаляют на вибрационных машинах, в гидравлических камерах и электрогидравлических установках.

Выбитая из опоки формовочная смесь проваливается сквозь решетку и по конвейеру передвигается к месту её переработки, а отливки поступают в очистное отделение.

В литейных цехах крупносерийного и массового производств операции выбивки отливок из форм и стержней из отливок, а также транспортирование отливок в очистное отделение механизированы и автоматизированы.

После выбивки из формы отливки предварительно осматривают. Отливки с явным браком откладывают и отправляют на переплавку. Остальные отливки поступают на обработку и очистку.

Обрубка отливок заключается в отделении от неё прибыли, выпаров, литников и в удалении заливов по месту сопряжения полуформ или в области стержневых знаков. Обрубку производят с помощью пневматических рубильных молотков, снабженных зубилами, ленточных или дисковых пил, абразивных кругов, а также дуговой, газовой и анодно-механической резки. В крупносерийном и массовом производствах для обработки мелких и средних отливок используют прессы.

Для удаления пригара и улучшения качества поверхности, отливки очищают галтовкой, дробеструйным, дробеметным, вибрационным или электрохимическим способами.

Очистка отливки галтовкой осуществляется во вращающихся барабанах. Очистка происходит в результате взаимного соударения и трения отливок. Для усиления очистки в барабан вместе с отливками загружают детали из отбеленного чугуна.

В дробеструйных аппаратах на поверхность отливок со струей воздуха или воды подаётся чугунная или стальная дробь со скоростью 20-30 м/с. Для очистки отливок из алюминиевых сплавов вместо чугунной дроби используются кусочки алюминиевой проволоки.

Дробемётная очистка происходит за счет кинетической энергии струи чугунной дроби, выбрасываемой на отливки дробемётным колесом со скоростью до 80 м/с.

Мелкие отливки весьма эффективно очищаются вибрационным способом. Для этого отливки и абразивный наполнитель загружают в контейнер и приводят в колебательное движение. В процессе взаимного перемещения абразив очищает поверхность отливок.

Электрохимическая очистка заключается в удалении окалины и химическом растворении пригара в электролите из расплавленного механического каустика при пропускании через него постоянного тока. По окончании процесса отливки промывают в воде и высушивают. Для удаления заливов, заусенцев и неровностей поверхности отливку зачищают абразивными кругами на шлифовальном станке.

Термическая обработка отливки проводится для снижения остаточных напряжений, стабилизации размеров, снижения твердости, повышения механических свойств, износостойкости, улучшения обработки резанием. Вид термообработки определяется маркой сплава, конструкцией отливки и предъявляемыми к ней техническими требованиями.

Различные виды отжига проводят для уменьшения остаточных напряжений, снижения твердости, улучшения структуры и обработки резанием чугунных и стальных отливок. Недостаток отжига – большая продолжительность (от 3 до 10 часов).

Нормализация применяется для улучшения механических свойств отливок. При закалке и отпуске повышается прочность, твердость и износостойкость.

Химико-термическая обработка применяется для получения высокой поверхностной твердости и износостойкости.