- •Технологические комплексы заготовительного производства

- •Основные виды заготовок и методы их получения

- •Производство литых заготовок (отливок)

- •Литейный сплав

- •Литейные свойства сплавов

- •Основные этапы технологического процесса получения отливки

- •Заливка формы расплавом и питание отливки. Литниковые системы

- •Определение площадей и размеров поперечных сечений литниковых каналов

- •Литье в песчано-глинистые формы

- •Этапы технологического процесса изготовления отливки

- •Изготовление литейной формы, стержней и их сборка

- •Выбивка отливок из формы, обрубка остатков от литниковой системы, очистка отливок и их термообработка

- •Контроль качества отливок и исправление дефектов

- •Контролирование отливки

- •Основные требования, предъявляемые к конструкции отливки

- •2.6.2.2 Конструктивное оформление элементов отливок

- •Специальные методы литья

- •Литье по выплавляемым моделям

- •Литьё в оболочковые формы

- •Литьё под давлением

- •Литьё в металлические формы (кокиль)

- •Центробежное литьё

- •Литьё с кристаллизацией под давлением

- •Электрошлаковое литьё

- •Композиционные и армированные отливки

- •Составление графического документа на отливку

- •Заготовки, получаемые пластическим деформированием

- •Заготовки из проката

- •Кованные и штампованные заготовки

- •Поковки, получаемые ковкой и штамповкой в подкладных штампах

- •Поковки, штампуемые на молотах и прессах

- •Высокоскоростная штамповка

- •Штамповка на горячештамповочных автоматах (гша)

- •3.2.5 Объёмная изотермическая штамповка

- •3.2.6 Штамповка металла в состоянии сверхпластичности

- •Производство заготовок зубчатых колёс

- •Литые заготовки зубчатых колёс

- •Заготовки зубчатых колёс, получаемых прокаткой, высадкой, штамповкой и вырубкой

- •Штамповка выдавливанием

- •Штамповка на горизонтально-ковочной машине (гкм)

- •Выбор вида заготовки и метода её получения

- •Факторы, определяющие выбор метода получения заготовки

- •Технологические возможности основных методов получения заготовок

- •Тип производства и объём выпуска изделия

- •Материал заготовок

- •Конфигурация, размеры и масса заготовки

- •To be continued…та ну нафиг)))))

Литые заготовки зубчатых колёс

Литьё в кокиль применяется для изготовления цилиндрических и конических колёс с зубьями. В качестве материала используется чугун и медные сплавы. Кокили изготавливают из стали или графита.

Зубчатые колеса, получаемые литьём в кокиль без дополнительной обработки зубьев, имеют сравнительно невысокую точность. Поэтому, их применяют в передачах, работающих на низких окружных скоростях.

Литьё под давлением применяется для изготовления зубчатых колёс из цветных сплавов. Этим методом можно изготовить зубчатые колёса с внешними и внутренними зубьями. Наиболее высокая (9…10) степень точности достигается при получении мелкомодульных зубчатых колёс из легких сплавов. У большинства заготовок зубья в дальнейшем обрабатываются резанием. Для этого, при получении отливки на боковой поверхности зуба предусматривают припуски.

Литьё по выплавляемым моделям применяется для изготовления зубчатых колёс сложной формы из сталей и цветных сплавов. Этот метод получения заготовок обеспечивает сравнительно высокую точность: большинство поверхностей заготовок не требуют механической обработки, часть поверхностей (посадочные места, зубчатый венец) может подвергаться только чистовой обработке.

Заготовки зубчатых колёс, получаемых прокаткой, высадкой, штамповкой и вырубкой

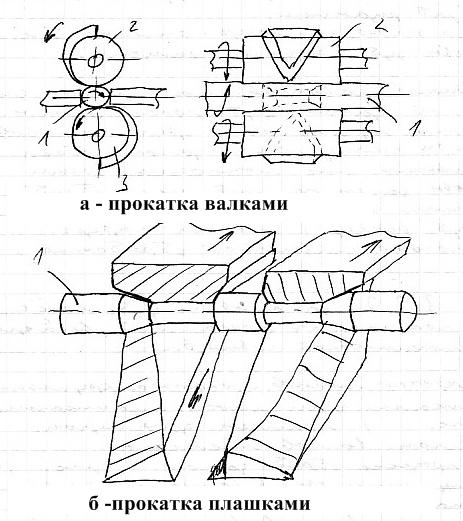

Поперечно-клиновая прокатка круглыми валками или плоскими плашками (рисунок 3.4) применяется для изготовления заготовок валов-шестерён.

В процессе обработки заготовка 1 (рисунок 3.4, а) вращается между двумя валками 2 и 3, установленными на параллельных осях. На поверхности валков выполняются клиновые копиры, которые при вращении постепенно внедряются в заготовку и формируют её контур. За 1 оборот валков заготовка полностью формируется.

Метод поперечно-клиновой прокатки по сравнению со штамповкой на молотах и прессах позволяет сократить расход металла на припуски и напуски, помимо этого, отсутствует облой. Это снижает расход металла на 10…15%. Производительность прокатных станов составляет от 360 до 900 шт. заготовок в час.

|

|

|

Рисунок 3.4 – Схема поперечно-клиновой прокатки |

Горячая высадка заготовок зубчатых колёс на многопозиционных автоматах применяется в массовом и крупносерийном производствах. Технологический процесс полностью автоматизирован.

В качестве исходной заготовки применяется горячекатаный пруток, который автоматически подается со … в индуктор, где нагревается до температуры штамповки. Затем, ролики механизма подачи передают пруток в горячештамповочный автомат.

На позиции отрезки от прутка отделяется мерная заготовка и подаётся в матрицы штампа. На первой позиции (иногда на первых двух) производится осадка заготовки (рисунок 3.5), на второй позиции происходит предварительное, а на третьей – окончательное формообразование заготовки. Четвёртая позиция обычно служит для пробивки отверстия.

|

|

|

Рисунок 3.5 – Последовательность получения поковки зубчатого колеса на многопозиционном автомате |

Формообразование производится в закрытых штампах, поэтому заготовки не имеют облоя, а штамповочные уклоны минимальны или отсутствуют. Заготовки, полученные на многопозиционных автоматах, имеют низкую шероховатость, высокую точность, хорошие физико-механические свойства и небольшой припуск на обработку резанием. Производительность автоматов от 70 до 100 штук в минуту.

Для изготовления цилиндрических и конических зубчатых колёс с хвостовиком применяют холодное выдавливание. На рисунке 3.6 показана заготовка цилиндрической вал-шестерни, процесс изготовления которой включает осадку исходной заготовки и обратное выдавливание.

|

|

|

Рисунок 3.6 – Заготовка вал-шестерни |

Основные преимущества: высокая производительность и коэффициент использования металла, сравнительно невысокая трудоемкость механической обработки благодаря малым припускам.

Холодное выдавливанием рекомендуется изготавливать заготовки из стали с содержанием углерода до 0,40%. При более высоком содержании углерода повышается прочность стали и снижается стойкость штампа. Такие стали выдавливаются с подогревом до 500…600 0С. Этот процесс получил название полугорячего выдавливания.

Точная вырубка используется для получения узковенцовых цилиндрических зубчатых колёс. Метод отличается высокой производительностью, значительной экономией металла, сравнительно невысокой трудоёмкостью.

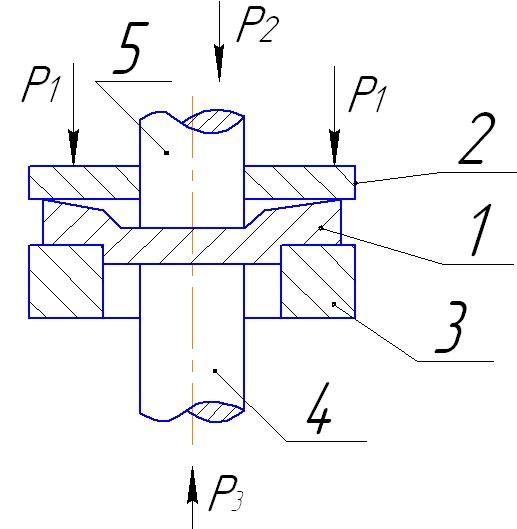

На рисунке 3.7 приведена схема вырубки зубчатого колеса. Исходная заготовка под действием сил Р1 со стороны плиты 2 прижимается к зубчатой матрице 3, при этом выталкиватель 4 снизу поджимает заготовку к пуансону 5. Вырубка осуществляется за счёт воздействия пуансона на исходную заготовку с силой Р2. По окончании вырубки плита 2 удаляет с пуансона остатки металла, а выталкиватель извлекает зубчатое колесо из матрицы. Точность зубчатого колеса после вырубки соответствует 9…10 степени.

|

|

|

Рисунок 3.7 – Схема вырубки зубчатого колеса |

Метод горячего накатывания зубчатых цилиндрических и конических колёс модулем 6мм и более применяется взамен черновому нарезанию зубьев.

Исходную заготовку 1 (штампованную поковку) устанавливают и закрепляют в приспособлении 2 накатного станка (рисунок 3.8). Нагрев заготовок осуществляется токами высокой частоты (ТВЧ) непосредственно на станке до температуры 1100…1150 0С.

Обработку ведут за 2 перехода. Сначала гладкими решетками 3 и 4 калибруют нагретую заготовку по наружным поверхностям и торцам. Затем заготовку перемещают на вторую позицию и после вторичного подогрева осуществляют накатку зубьев накатниками 5 и 6.

|

|

|

Рисунок 3.8 – Схема горячего накатывания зубьев |

Время рабочего цикла для зубчатого колеса модулем 6мм с числом зубьев 46 составляет 2,5 минуты, что значительно меньше, чем при обработке зубьев резцами. Помимо этого, достигается экономия металла до 20% от массы заготовки и повышается прочность зубьев.

Объемная горячая штамповка заготовок коническим зубьями была разработана ЗИЛом совместно с НИИТ автопрома для изготовления колёс-сателлитов дифференциалов и шестерён полуосей автомобилей.

Метод позволяет исключить черновое нарезание зубьев и повысить тем самым производительность процесса изготовления зубчатых колёс. Кроме того, сокращается отход металла в стружку, т.е. повышается коэффициент использования металла, высвобождаются рабочие, оборудование и производственные площади.

Вместе с тем, следует отметить, что процесс чистовой обработки штамповкой и накаткой зубьев имеет свои недостатки: зуборезный инструмент работает по обезуглероженному слою, включающему остатки окалины. К неблагоприятным факторам добавляются колебание припусков на боковые поверхности зубьев и поверхности впадин.