- •Технологические комплексы заготовительного производства

- •Основные виды заготовок и методы их получения

- •Производство литых заготовок (отливок)

- •Литейный сплав

- •Литейные свойства сплавов

- •Основные этапы технологического процесса получения отливки

- •Заливка формы расплавом и питание отливки. Литниковые системы

- •Определение площадей и размеров поперечных сечений литниковых каналов

- •Литье в песчано-глинистые формы

- •Этапы технологического процесса изготовления отливки

- •Изготовление литейной формы, стержней и их сборка

- •Выбивка отливок из формы, обрубка остатков от литниковой системы, очистка отливок и их термообработка

- •Контроль качества отливок и исправление дефектов

- •Контролирование отливки

- •Основные требования, предъявляемые к конструкции отливки

- •2.6.2.2 Конструктивное оформление элементов отливок

- •Специальные методы литья

- •Литье по выплавляемым моделям

- •Литьё в оболочковые формы

- •Литьё под давлением

- •Литьё в металлические формы (кокиль)

- •Центробежное литьё

- •Литьё с кристаллизацией под давлением

- •Электрошлаковое литьё

- •Композиционные и армированные отливки

- •Составление графического документа на отливку

- •Заготовки, получаемые пластическим деформированием

- •Заготовки из проката

- •Кованные и штампованные заготовки

- •Поковки, получаемые ковкой и штамповкой в подкладных штампах

- •Поковки, штампуемые на молотах и прессах

- •Высокоскоростная штамповка

- •Штамповка на горячештамповочных автоматах (гша)

- •3.2.5 Объёмная изотермическая штамповка

- •3.2.6 Штамповка металла в состоянии сверхпластичности

- •Производство заготовок зубчатых колёс

- •Литые заготовки зубчатых колёс

- •Заготовки зубчатых колёс, получаемых прокаткой, высадкой, штамповкой и вырубкой

- •Штамповка выдавливанием

- •Штамповка на горизонтально-ковочной машине (гкм)

- •Выбор вида заготовки и метода её получения

- •Факторы, определяющие выбор метода получения заготовки

- •Технологические возможности основных методов получения заготовок

- •Тип производства и объём выпуска изделия

- •Материал заготовок

- •Конфигурация, размеры и масса заготовки

- •To be continued…та ну нафиг)))))

Литьё с кристаллизацией под давлением

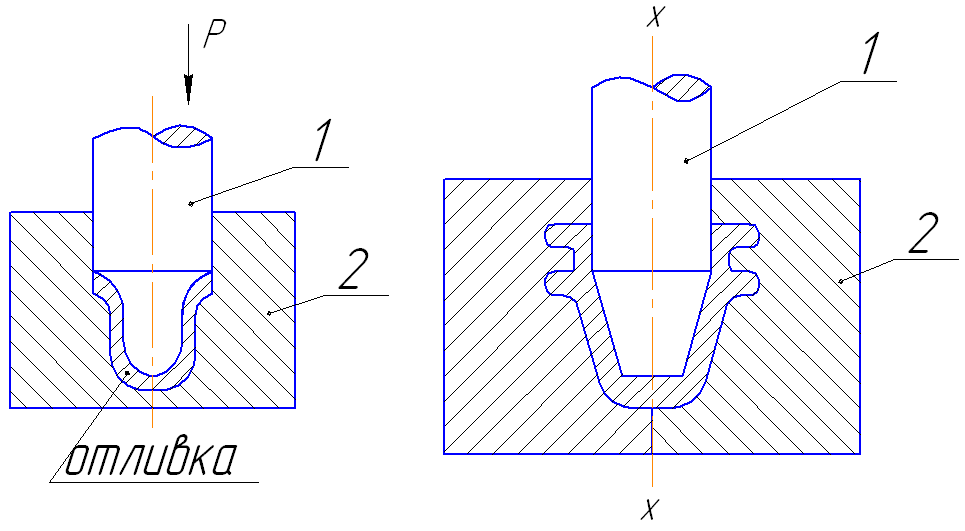

При изготовлении отливок с кристаллизацией под давлением используются пресс-формы или штампы, состоящие из пуансона 1, матрицы 2 (рисунок 2.7). Матрица может быть неразъёмной и разъёмной. Пуансон монтируется на ползуне пресса, а матрица на его столе.

|

|

|

Рисунок 2.7 – Схема литья с кристаллизацией под давлением |

Процесс литья с кристаллизацией под давлением заключается в том, что расплав заливают в матрицу, затем пуансоном осуществляют окончательное оформление контуров отливки и последующее её уплотнение (выдержку под давлением до окончания затвердевания).

При приложении высокого давления (50-150 МПа) за счёт пластической деформации затвердевание отливки происходит «залечивание» межкристаллических пор и сжатия газовоздушных пор.

Растворенные в металле газы практически не выделяются из него при кристаллизации, поэтому, отливка получается более плотной.

Высокая скорость кристаллизации способствует измельчению структуры металла. Всё это улучшает её физико-механические свойства: прочность увеличивается в 1,2-1,5 раза, а относительное удлинение и ударная вязкость – в 2-4 раза.

Отливки по свойствам приближены к поковкам, хотя имеют литую структуру.

Вместе с тем, следует отметить, что внедрение литья с кристаллизацией под давлением требует определённых затрат на приобретение прессового оборудования и расходов на его обслуживание.

Литьём с кристаллизацией под давлением изготавливают простые и сложные по конфигурации отливки с повышенным требованием по плотности и герметичности из металлов и сплавов на основе железа, алюминия, магния, цинка и меди: поршни двигателей внутреннего сгорания, гидро- и пневмоцилиндров.

В качестве оборудования используют прессы и литейные машины.

Электрошлаковое литьё

Электрошлаковое литьё – это способ получения фасонных отливок, основанный на использовании процесса электрошлакового переплава. Технология электрошлакового литья отличается тем, что операции приготовления расплава, заливки и выдержки отливки в форме совмещены по времени и месту.

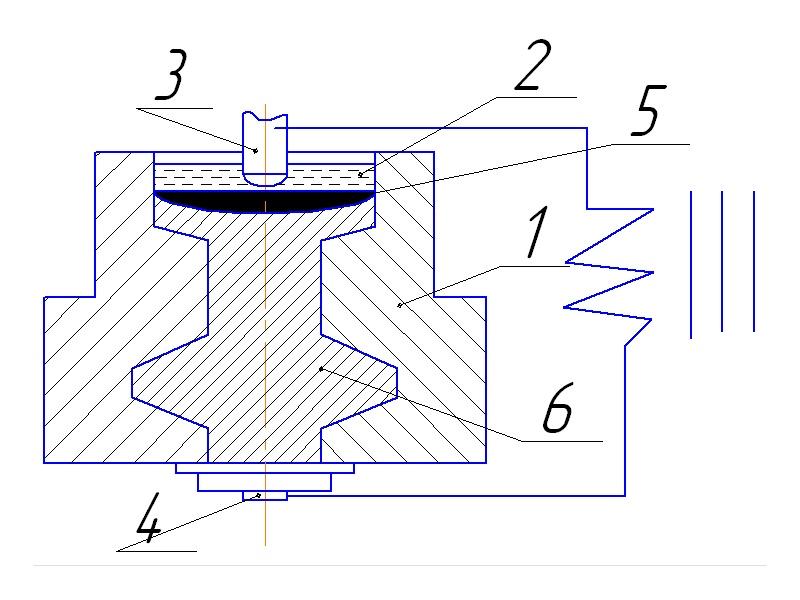

Литейная форма 1 (рисунок 2.8) представляет собой тонкостенный водоохлаждаемый стальной или медный кристаллизатор.

|

|

|

Рисунок 2.8 – Схема электрошлакового литья |

В начале процесса литья в форму заливают предварительно расплавленный шлак – фторид кальция или составы на его основе. Шлаковая ванна 2 является источником теплоты, выделяющейся при прохождении через неё электрического тока, подводимого к расходуемому электроду 3, погруженному в шлаковую ванну и затравки 4, установленной в нижней части формы. Температура шлаковой ванны достигает 1700 ОС, что вызывает оплавление конца электрода.

Капли жидкого металла проходят через шлак и собираются, образуя под слоем шлака металлическую ванну 5. Проходя через слой жидкого шлака, капли металла интенсивно с ним взаимодействуют. В результате, происходит удаление неметаллических включений и растворённых газов.

Вследствие расплавления электрода металлическая ванна непрерывно пополняется. Под действием водоохлаждения кристаллизующийся металл затвердевает без усадочных раковин и пористости, образуя плотную отливку 6. По мере образования отливки электрод перемещается в вертикальном направлении.

Благодаря очищающему действию шлака, отсутствию окисления металла и направленной кристаллизации содержание кислорода в отливке снижается в 1,5-2 раза, содержание серы и неметаллических включений уменьшается в 2-3 раза. Это обуславливает высокие физико-механические и эксплуатационные свойства отливок. Поэтому, такой способ литья используется для получения отливок ответственного назначения: коленчатых валов и шатунов судовых двигателей, корпусов сосудов высокого давления прокатных станов и т.д.

Метод электрошлакового литья пригоден для получения отливок из сталей, высокопрочных чугунов, цветных металлов и сплавов. Он успешно конкурирует с ковкой и штамповкой при изготовлении заготовок ответственных деталей.

По сравнению с другими методами получения заготовок электрошлаковое литьё имеет следующие преимущества:

не требуются плавильные агрегаты (печи), формовочные и стержневые смеси;

экономится значительное количество металла, так как отсутствуют элементы литниковой системы;

значительно сокращается объём обработки резанием;

в ряде случаев, снижается потребность в кузнечно-прессовом и металлорежущем оборудовании;

высвобождаются производственные площади, повышается культура производства, улучшается техника безопасности и гигиена труда.

Основной недостаток электрошлакового литья – сравнительно низкая производительность. Это часто является препятствием для его внедрения в производство.