- •Часть 1

- •Часть 1

- •Оглавление

- •Введение

- •Вибродиагностические комплексы, используемые на сети дорог Российской Федерации

- •Вибродиагностический комплекс кпа-1в

- •Виброанализатор сд-12

- •1.4. Вибродиагностический комплекс компас-экспресс

- •Программное обеспечение (по) «Компакс-экспресс» включает в себя несколько режимов работы:

- •Каждому из режимов работы программы соответствует свой экран, который разделен на основные части:

- •1.5 Контрольные вопросы

- •2.1. Общие положения

- •2.2. Проверка осей колесных пар

- •2.3. Проверка бандажей колесных пар

- •2.4. Проверка деталей экипажной части

- •2.5. Проверка зубчатых колес

- •2.6 Контрольные вопросы

- •Общие положения

- •3.2. Типы датчиков

- •3.3 Типы дефектоскопов

- •3.4 Контрольные вопросы

- •4.1 Общие положения

- •4.2. Автоматизированная система контроля геометрических параметров рам тележек лис-рт-3

- •4.3 Комплекс бесконтактного измерения, контроля и диагностики поверхностей

- •4.4 Измерение геометрических параметров коллекторов тяговых и вспомогательных электрических машин подвижного состава

- •4.5 Контрольные вопросы

- •5.1 Общие положения

- •5.2 Конструкция автоматизированного стенда испытаний гидравлических гасителей колебаний

- •5.3 Контрольные вопросы

- •6.1 Устройство стенда

- •6.2 Принцип действия стенда

- •6.3 Описание работы пульта управления.

- •6.4 Контрольные вопросы

- •7.1 Общие положения

- •7.2 Конструкция и принцип действия

- •7.3 Контрольные вопросы

- •Библиографический список

- •Часть 3

- •644046, Г. Омск, пр. Маркса, 35

- •Часть 1

2.4. Проверка деталей экипажной части

Магнитный контроль рессорных подвесок, болтов люлечного подвешивания и рессорного подвешивания, проушин и серег люлечного подвешивания тележек моторвагонного подвижного состава, болтов розетки автосцепки и подобных им деталей экипажа производят в переменном магнитном поле настольными или круглыми дефектоскопами.

Проверку производят по всем плоскостям участками длиной не более 125 мм при контроле круглым дефектоскопом и не более 100 мм – настольным дефектоскопом.

В процессе проверки особое внимание уделяется местам перехода от одного сечения к другому и с резьбы на цилиндрическую часть.

2.5. Проверка зубчатых колес

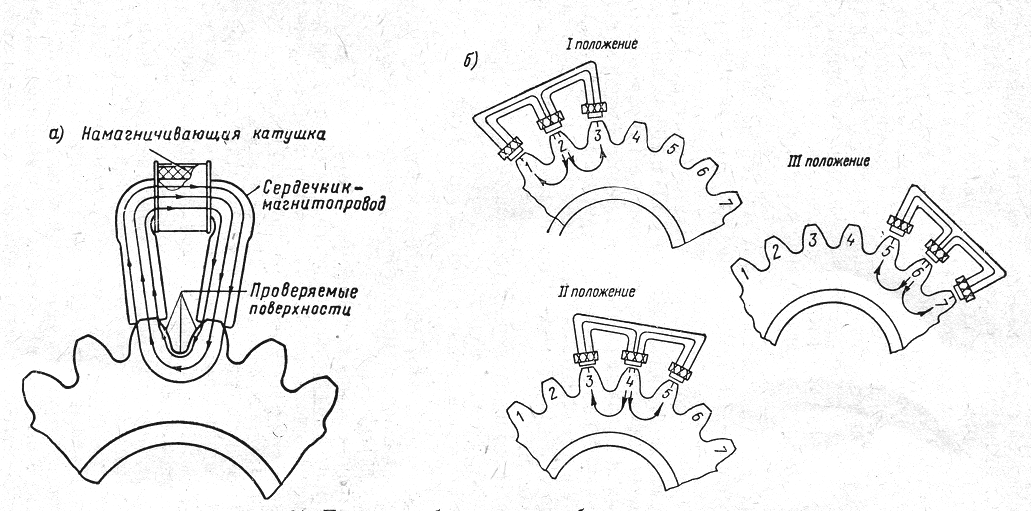

Магнитный контроль зубьев ведомых зубчатых колес, насаженных на оси колесных пар, а также шестерен, насаженных на валы тяговых двигателей, производят с помощью специальных дефектоскопов типа ДГЗ-57 или других типов, выполненных по чертежам, утвержденным в ОАО «РЖД».

Проверку производят последовательным намагничиванием всех зубьев проверяемого зубчатого колеса и обильной поливкой участков с намагниченными зубьями хорошо размешанной магнитной смесью (рисунок 2.4.).

Рисунок 2.4 – Проверка зубчатых колес

2.6 Контрольные вопросы

1) Для чего предназначена и на чем основывается магнитная дефектоскопия?

2) Дайте характеристику «сухому» и «мокрому» способам магнитной дефектоскопии?

3) Расскажите принцип магнитографического способа диагностирования?

4) Какие узлы электроподвижного состава можно подвергать магнитной дефектоскопии?

5) Можно ли с помощью магнитной дефектоскопии выявить трещины не выходящие на поверхность детали?

6) Какие типы дефектоскопов применяются для проверки технического состояния узлов подвижного состава?

7) Перечислите узлы и агрегаты подвижного состава, которые подвергаются магнитному контролю?

Практическая работа №3

УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

Ц е л ь р а б о т ы: ознакомится с методами проведения ультразвуковой дефектоскопии; изучить конструкцию и принцип действия дефектоскопов.

Общие положения

Ультразвуковая дефектоскопия – группа методов, в которых используют проникающую способность упругих волн ультразвукового диапазона частот (иногда звукового). Ультразвуковая дефектоскопия – один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты – трещины, раковины, расслоения в металлических и неметаллических материалах (в том числе сварных и паяных швах, клееных многослойных конструкциях), определять зоны коррозии металлов, измерять толщину (резонансный метод).

Принцип метода основан на отражении волн от границ материалов с разной звуковой проницаемостью. Схема такой установки показана на рисунке 3.1.

При прохождении волны через границу двух материалов, часть энергии отражается, а часть передается дальше. Количество отраженной энергии, или коэффициент отражения, определяется соответствующим акустическим импедансом двух материалов. В обычной для ультразвуковой дефектоскопии границе металл/воздух коэффициент отражения достигает 100%. Фактически, вся звуковая энергия отражается от трещин или других неоднородностей, встречающихся на пути волны. Этот фундаментальный принцип и делает возможным проведение ультразвуковых измерений.

Прямая и

отраженная волны

Н.

Н.

D

Рисунок 3.1 – Схема проверки детали с использованием ультразвука