- •Часть 1

- •Часть 1

- •Оглавление

- •Введение

- •Вибродиагностические комплексы, используемые на сети дорог Российской Федерации

- •Вибродиагностический комплекс кпа-1в

- •Виброанализатор сд-12

- •1.4. Вибродиагностический комплекс компас-экспресс

- •Программное обеспечение (по) «Компакс-экспресс» включает в себя несколько режимов работы:

- •Каждому из режимов работы программы соответствует свой экран, который разделен на основные части:

- •1.5 Контрольные вопросы

- •2.1. Общие положения

- •2.2. Проверка осей колесных пар

- •2.3. Проверка бандажей колесных пар

- •2.4. Проверка деталей экипажной части

- •2.5. Проверка зубчатых колес

- •2.6 Контрольные вопросы

- •Общие положения

- •3.2. Типы датчиков

- •3.3 Типы дефектоскопов

- •3.4 Контрольные вопросы

- •4.1 Общие положения

- •4.2. Автоматизированная система контроля геометрических параметров рам тележек лис-рт-3

- •4.3 Комплекс бесконтактного измерения, контроля и диагностики поверхностей

- •4.4 Измерение геометрических параметров коллекторов тяговых и вспомогательных электрических машин подвижного состава

- •4.5 Контрольные вопросы

- •5.1 Общие положения

- •5.2 Конструкция автоматизированного стенда испытаний гидравлических гасителей колебаний

- •5.3 Контрольные вопросы

- •6.1 Устройство стенда

- •6.2 Принцип действия стенда

- •6.3 Описание работы пульта управления.

- •6.4 Контрольные вопросы

- •7.1 Общие положения

- •7.2 Конструкция и принцип действия

- •7.3 Контрольные вопросы

- •Библиографический список

- •Часть 3

- •644046, Г. Омск, пр. Маркса, 35

- •Часть 1

4.5 Контрольные вопросы

1) Какие типы рам тележек применяются на электроподвижном составе?

2) Перечислите способы определения геометрических параметров узлов подвижного состава?

3) Для чего предназначена и на каком принципе основана система ЛИС-РТ-3?

4) Плюсы и минусы проекционного и триангуляционного метода лазерного контроля?

5) Какие дефекты возникают на коллекторе ТД в процессе его эксплуатации и как их устраняют?

6) Методы, применяемые для диагностирования профиля коллектора?

7) Принцип работы профилометра?

Практическая работа № 5

АВТОМАТИЗИРОВАННЫЙ СТЕНД ИСПЫТАНИЯ ГИДРАВЛИЧЕСКИХ ГАСИТЕЛЕЙ КОЛЕБАНИЙ

Ц е л ь р а б о т ы: изучить конструкцию и принцип действия автоматизированного стенда испытаний гидравлических гасителей колебаний.

5.1 Общие положения

Одним из важных элементов системы рессорного подвешивания эксплуатируемых электровозов, вагонов и моторвагонных секций электропоездов является гидравлический гаситель колебаний, предназначенный для улучшения динамических качеств подвижной единицы за счет использования демпфирующих свойств вязкой жидкости.

В настоящее время на сети железных дорогах РФ эксплуатируются гидравлические гасители колебаний различного типа, наибольшее распространение получили гасители колебаний Калининского вагоностроительного завода (КВЗ) марки КВЗ-ЛИИЖТ. Для определения их технического состояния специалистами кафедры «Электрические машины и общая электротехника» Омского государственного университета путей сообщения разработан специальный стенд, общий вид которого представлен на рисунке 5.1.

5.2 Конструкция автоматизированного стенда испытаний гидравлических гасителей колебаний

Передвижная установка состоит из следующих составных частей: приводного двигателя с редуктором, установленного на платформе; эксцентрикового узла с кулисой, соединенного с внутренней рамой; неподвижной рамы; подъемных рычагов; регулировочного винта. В качестве датчика усилия использован тензорезисторный датчик типа Н1, для измерения перемещения – дифференциальный преобразователь индуктивного типа с подвижным ферромагнитным сердечником. Сигналы датчиков поступают в электронный блок, в котором установлены согласующие усилители-формирователи. Силовые элементы управления приводным двигателем находятся в блоке управления, установленном на платформе. Питание устройство получает от трехфазной сети напряжением 380/220 В. В качестве приводного устройства использован асинхронный двигатель и редуктор планетарного типа, составляющие вместе мотор-редуктор марки МПз-2-31,5-71-Ж.110, изготовленный на предприятии Техноцентр ПО «Редуктор», г. Ижевск. Выходной вал редуктора вращается с частотой 71 об/мин при входной номинальной частоте вращения вала асинхронного двигателя 2750 об/мин. Мотор-редуктор установлен на металлической платформе, прикрепленной к неподвижной раме. На платформе закреплен эксцентриковый подшипниковый узел, находящийся на общем валу с редуктором. Конструкция эксцентрика позволяет ступенчато регулировать максимальную амплитуду колебаний.

Вращательное движение вала через бронзовую втулку передается от эксцентрика на кулису, совершающую возвратно-поступательное движение. Кулиса закреплена с помощью болтов внутри подвижной рамы и внизу расположен датчик перемещения с ферромагнитным сердечником. Датчик усилия размещен внутри швеллера, сверху подвижной рамы. Для закрепления верхней головки гидравлического гасителя предусмотрены проушины. С помощью втулки осуществляется фиксация гасителя в верхней проушине.

Рисунок 5.1 – Внешний вид установки

Нижняя головка гасителя не демонтируется, а для выполнения прокачки гасителя нижние захваты установки соединяются с проушинами рамы тележки в передвижном варианте исполнения. Винт, расположенный в основании рамы установки, позволяет регулировать высоту расположения захватов установки. При вращении ручки вала винта перемещаются поперечина и нижние крепления рычагов, что вызывает подъем либо опускание всей конструкции с одновременным ее наклоном. Малая пружина удерживает конструкцию в исходном положении. Установка размещена на тележке с ручкой и колесами для перемещения установки вдоль состава.

Электронный блок содержит электрические коммутирующие элементы и усилители измерительных каналов перемещения и усилия. На лицевой панели блока находится общий выключатель и кнопки "Пуск" и "Стоп", управляющие работой магнитного пускателя.

Внутри электронного блока расположены: стабилизированный источник питания, выполненный на интегральных микросхемах с номинальным напряжением +15 В и –15 В; плата усилителей каналов перемещения и усилия. Сигналы от датчиков подведены от разъемов к плате проводами минимальной длины в экранирующей оболочке, для снижения составляющей помехи в сигнале. Выходные сигнальные провода подключены к выводам "ЭВМ" на тыловой панели. Кабелем, входящим в комплект установки, данный выход соединяется с линейным входом персонального компьютера.

Разработанная программа предусматривает три режима работы: "Настройки системы и параметров диаграммы", основной режим – "Испытание", а также "Протокол испытаний".

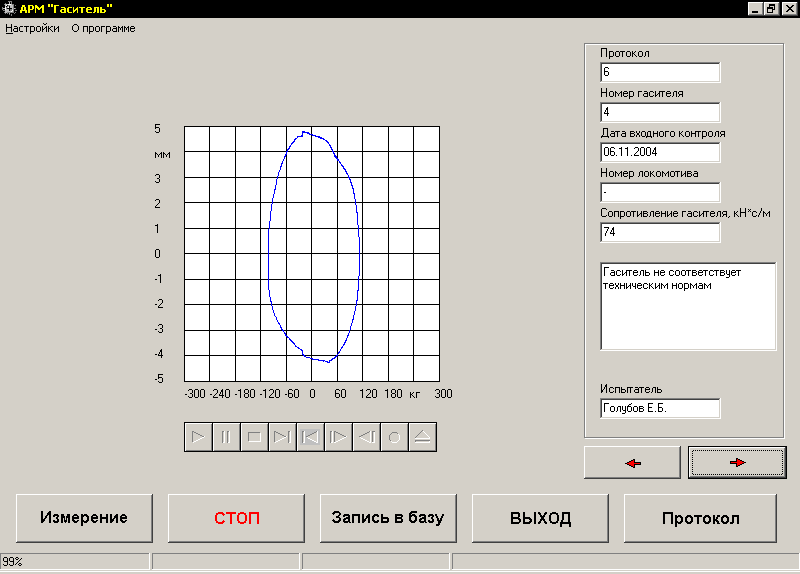

В режиме "Испытание" (рисунок 5.2) осуществляется запись рабочей диаграммы и определение технического состояния гидравлического гасителя колебаний.

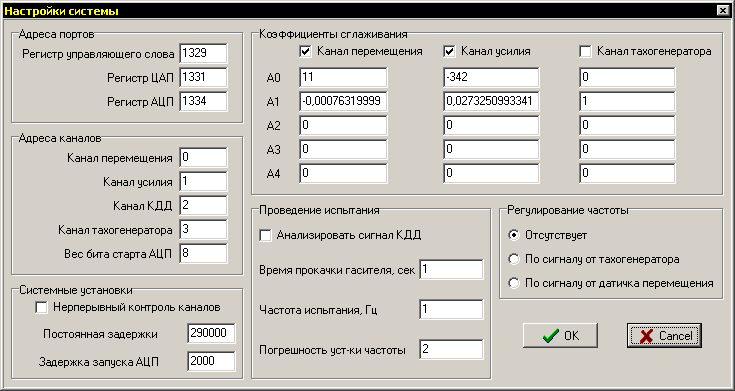

В режиме "Настройки системы и параметров диаграммы" (рисунок 5.3) оператору предоставляется возможность изменить различные системные установки и позволяет сконфигурировать работу программного обеспечения в соответствии с используемыми аппаратными средствами. Пункт "Проведение испытания" позволяет установить длительность прокачки гасителя перед выполнением непосредственно измерения.

Процедура диагностирования основана на анализе полученной рабочей диаграммы с помощью программной нейронной распознающей сети. Входные параметры распознающей сети – точки рабочей диаграммы и частота колебаний.

Рисунок 5.2 – Внешний вид основного окна программы

Рисунок 5.3 – Окно системных настроек программы

В таблице 5.1 приведены словесные описания диагностируемых неисправностей гидравлических гасителей колебаний, являющиеся выходами программной нейронной сети.

Таблица 5.1 – Диагностируемые неисправности гидравлических гасителей

-

Диагноз

Узел

Описание

dС1

Корпус

Износ компрессионных колец

dС2

Износ резьбы гайки корпуса

dС3

Верхняя и нижняя головки

Износ уплотнительных втулок головок

dС4

Износ резьбы штока

dС5

Шток с поршнем и клапаном отдачи

Задиры на штоке

dС6

Увеличен зазор между штоком и направляющей

dС7

Износ или излом поршневого кольца

dС8

Засорение перепускного канала штока

dС9

Неплотное прилегание диска к седлу клапана штока

dС10

Засорение дроссельных отверстий штока

dС11

Неправильная регулировка пружины перепускного клапана штока

dС12

Излом стопорной пружины клапана штока

dС13

Цилиндр с клапаном сжатия

Увеличен зазор между поршнем и цилиндром

dС14

Увеличен зазор между направляющей и цилиндром

dС15

Увеличен зазор между цилиндром и нижним клапаном

dС16

Засорение перепускного канала цилиндра

dС17

Неплотное прилегание диска к седлу клапана цилиндра

dС18

Засорение дроссельных отверстий штока

dС19

Неправильная регулировка пружины перепускного клапана цилиндра

dС20

Излом стопорной пружины клапана цилиндра

dС21

Рабочая жидкость

Недостаточный объем рабочей жидкости

dС22

Пониженная вязкость рабочей жидкости

dС23

Повышенная вязкость рабочей жидкости

dС24

Механические включения в рабочей жидкости