- •1. Кинематический расчет и подбор электродвигателя

- •1. Общий кпд привода

- •2. Требуемая мощность электродвигателя

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние

- •5. Модуль передачи по формулам:

- •Расчет быстроходной ступени

- •1. Выбор материала червяка и колеса

- •2. Допускаемые напряжения

- •Общее число циклов перемены напряжений

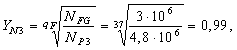

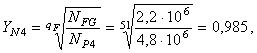

- •Коэффициент долговечности при изгибе

- •3. Предварительный расчет валов

- •Диаметр выходного конца ведущего вала при н/мм2

- •4. Конструктивные размеры червяка, червячного и зубчатого колёс

- •5. Первый этап компоновки

- •6. Проверочный расчет подшипников на долговечность

- •9. Эквивалентная динамическая радиальная нагрузка

- •10. Долговечность, час.

- •Вал промежуточный

- •1. Реакции в опорах подшипников промежуточного вала

- •2. Суммарные радиальные реакции

- •8. Уточненый расчёт валов

- •Из эпюр изгибающих моментов промежуточного вала видно, что опасными сечениями являются сечения под червячным и зубчатым колесом.

- •Из эпюр изгибающих моментов ведомого вала видно, что опасными сечениями являются сечения под зубчатым колесом и под подшипником.

- •9. Проверка соединения с натягом

- •11. Посадки основных деталей редуктора

- •12. Выбор сорта масла

- •13. Сборка редуктора

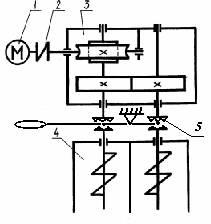

Пример проектирования привода двухшнекового питателя

Исходные данные:вращающий момент на выходном валуT4=600 Нм; частота вращенияn4= 40 об/мин.; режим средний равновероятный; РесурсL= 20000 час;КА= 1,25;КАS= 2,2; синхронная частота вращения электродвигателяnC =1500 об/мин. Шнеки работают попеременно. Желаемое межосевое расстояние шнековаш= 200 мм.

a)

Рис. 1. а) кинематическая схема привода, 1- электродвигатель, 2 – муфта, 3 – редуктор, 4 – двухшнековая мешалка, 5 – кулачковая управляемая муфта; б) график нагрузки.

1. Кинематический расчет и подбор электродвигателя

1. Общий кпд привода

![]() ,

,

где

![]() = 0,8 – КПД червячной передачи;

= 0,8 – КПД червячной передачи;![]() =

0,995 – коэффициент, учитывающий потери

пары подшипников качения;

=

0,995 – коэффициент, учитывающий потери

пары подшипников качения;![]() = 0,96 – КПД муфты;

= 0,96 – КПД муфты;![]() =

0,98 – КПД зубчатой передачи (табл.1).

=

0,98 – КПД зубчатой передачи (табл.1).

![]()

Таблица 1

|

Тип передачи или устройства |

η- КПД |

|

Зубчатая цилиндрическая закрытая Зубчатая коническая закрытая Червячная закрытая пара при z1= 1 z1= 2 z1= 4 Подшипники качения (одна пара) Подшипники скольжения (одна пара) Ременная плоская клиновая поликлиновая Цепная передача Муфта типа МУТО типа МУВП типа МЗ Планетарный редуктор одноступенчатый двухступенчатый |

0,98 0,97

0,75 0,85 0,9 0,99…0,995 0,96 0,97 0,95 0,94 0,93 1 0,98 0,99

0,9…0,95 0,85…0,9 |

2. Требуемая мощность электродвигателя

![]()

3. Выбор электродвигателя. По требуемой мощностиРТР=3,45 кВт выбираем электродвигатель трехфазный короткозамкнутый общепромышленного назначения серии 4А с синхронной частотой вращения 1500 об/мин. марки 4А100L4УЗ с параметрамиРДВ=4,0 кВт иnДВ= 1440 об/мин.

4. Разбивка передаточных чисел

Передаточное число привода

![]() .

.

Передаточное число редуктора: принимаем uред=uпр= 36, т.к.uцил =1. Тогда

uчер=uред= 36.

5. Частота вращения валов

![]() ;

;

![]() ;

;

![]()

6. Крутящие моменты на валах

![]()

![]() ;

;

2. Расчет передач редуктора

Расчет тихоходной ступени

Расчет ведется методом эквивалентных циклов.

1. Выбор материалов. Для шестерни

выбираем сталь 40ХН, термообработка –

закалка, твердость 45 НRC,

предел прочности![]() =900

МПа, предел текучести

=900

МПа, предел текучести![]() =750 МПа.

=750 МПа.

Для колеса – сталь 40Х, термообработка

– улучшение, твердость 270 НВ, предел

прочности

![]() =900 МПа, предел текучести

=900 МПа, предел текучести![]() =750 МПа.

=750 МПа.

Предел контактной выносливости выбираем из таблицы 2

![]() ;

;

![]() .

.

Таблица 2

|

Способ термообработки |

Средняя твёрдость |

Сталь |

|

|

1. Улучшение |

< 350 НВ |

Углеродистая и легированная |

2 НВ + 70 |

|

2. Объёмная и поверхностная закалка |

38…50 HRC |

Легированная |

17 HRC + 200 |

|

3. Цементация и нитроцементация |

Более 56 HRC |

23 HRC | |

|

4. Азотирование |

550…750 HV |

38X2МЮА, 40ХНМА |

1050 |

Число циклов перемены напряжений, соответствующее пределу контактной выносливости

![]() ;

;

![]() .

.

Ресурс передачи по формуле:

![]()

![]()

2. Допускаемые контактные напряжения по формуле:

![]()

Коэффициент долговечности по формуле:

![]()

![]()

где

![]() =0,25

- для среднего равновероятного режима

(режим II).

=0,25

- для среднего равновероятного режима

(режим II).

![]()

![]()

Тогда допускаемые контактные напряжения

![]()

![]()

где ZR=1;ZV= 1,14;ZX= 1 (см. раздел 7).

Среднее допускаемое напряжение по формуле:

![]() .

.

Условие

![]() выполняется.

выполняется.

3. Допускаемые напряжения изгиба по формуле:

![]()

Коэффициент долговечности по формуле:

здесь

![]() при

при![]() =0,1

- для среднего равновероятного режима

(режим II).

=0,1

- для среднего равновероятного режима

(режим II).

qF1- показатель кривой усталости

правой ветви (при![]() )

)

![]()

где k= 2,8…3,0 – для закаленных колес.

![]() = 680 МПа - предел выносливости при изгибе

из таблицы 3;

= 680 МПа - предел выносливости при изгибе

из таблицы 3;

![]() = 1800 МПа - максимальное значение напряжения

изгиба зубчатых колес при кратковременных

перегрузках.

= 1800 МПа - максимальное значение напряжения

изгиба зубчатых колес при кратковременных

перегрузках.

Таблица 3. Механические свойства материалов зубчатых колес по ГОСТу 21354-87

-

Способ обработки зубьев

Твердость

поверхности зубьев

Марка стали

,

МПа

,

МПа ,

МПа

,

МПа ,

,МПа

,

,МПа

Отжиг нормализация или улучшение

235 – 300 НВ

250 – 350

280 - 350

40, 45

40Х, 40ХН,

40ХФА, 40ХН2МА

18Х2Н4МА

~(450)

1,75НВ

~(600)

2НВ+70

6,5НВ

Объемная закалка автомат.

45…55 HRC

40Х, 40ХН, 40ХФА,

40ХН2МА

580

17НRС+100

2250 без никеля

Объемная закалка с обезуглероживанием

45…55 HRC

40ХН, 50ХН,

40ХН2МА

500

2500

40Х, 40ХФА

460

2250

Закалка ТВЧ по контуру

48…58 HRC

40ХН, 40ХН2МА

680

17НRС+200

2200...2500

44НRС

48…55 HRC

40Х, 35ХМ

580

1800

Цементация и закалка

57…63 HRC

20ХН, 20ХН2М,

12ХН2, 12ХН3А,

20ХН3А,

15ХГНТА

950

23НRС

2800

44НRС

18ХГТ, 30ХГТ,

20Х, 20ХГР,

12Х2НА, 20Х2Н4А,

18Х2Н4ВА

820

2600

20Х2Н4А, 20ХН3А,

18Х2Н4ВА

780

2400

18ХГТ, 30ХГМ

680

2000

Нитроцементация

и закалка

57…63 HRC

25ХГМ

1000

23НRС

2500

44НRС

25ХГТ, 30ХГТ, 35Х

750

2250

Азотирование

(заготовка улучшение)

700…950 HV

Твердость

сердцевины

(24…40) НRС

38Х2Ю,

38Х2МЮА

290+

12 НRС

1050

1800

3 HV или

35 НRС

2000

МПа

2000

МПа550…750HV

40Х, 40ХФА,

40Х2НМА

Коэффициент долговечности по формуле:

здесь

![]() при

при![]() =0,1

- для среднего равновероятного режима

(режим II).

=0,1

- для среднего равновероятного режима

(режим II).

qF1- показатель кривой усталости

правой ветви (при![]() )

)

![]()

где k= 2,0…2,2 – для мягких колес.

![]() МПа - предел выносливости при изгибе из

таблицы 3;

МПа - предел выносливости при изгибе из

таблицы 3;

![]() МПа - максимальное значение напряжения

изгиба зубчатых колес при кратковременных

перегрузках.

МПа - максимальное значение напряжения

изгиба зубчатых колес при кратковременных

перегрузках.

Тогда допускаемые напряжения будут

![]()

![]()

где SF= 1,7;YR= 1,05;![]() = 1;

= 1;![]() = 1 (см. раздел 7).

= 1 (см. раздел 7).