- •1. Кинематический расчет и подбор электродвигателя

- •1. Общий кпд привода

- •2. Требуемая мощность электродвигателя

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние

- •5. Модуль передачи по формулам:

- •Расчет быстроходной ступени

- •1. Выбор материала червяка и колеса

- •2. Допускаемые напряжения

- •Общее число циклов перемены напряжений

- •Коэффициент долговечности при изгибе

- •3. Предварительный расчет валов

- •Диаметр выходного конца ведущего вала при н/мм2

- •4. Конструктивные размеры червяка, червячного и зубчатого колёс

- •5. Первый этап компоновки

- •6. Проверочный расчет подшипников на долговечность

- •9. Эквивалентная динамическая радиальная нагрузка

- •10. Долговечность, час.

- •Вал промежуточный

- •1. Реакции в опорах подшипников промежуточного вала

- •2. Суммарные радиальные реакции

- •8. Уточненый расчёт валов

- •Из эпюр изгибающих моментов промежуточного вала видно, что опасными сечениями являются сечения под червячным и зубчатым колесом.

- •Из эпюр изгибающих моментов ведомого вала видно, что опасными сечениями являются сечения под зубчатым колесом и под подшипником.

- •9. Проверка соединения с натягом

- •11. Посадки основных деталей редуктора

- •12. Выбор сорта масла

- •13. Сборка редуктора

Расчет быстроходной ступени

Расчет ведется методом эквивалентных циклов

1. Выбор материала червяка и колеса

Так как передача длительно работающая, принимают материал для червяка сталь 40 с термообработкой: улучшение и закалка ТВЧ НRС 45…50. Витки шлифуют.

Для выбора материала колеса определяют ориентировочную скорость скольжения

![]() м/с.

м/с.

Для колеса выбираем бронзу Бр.ОЦС6-6-3, отливка в металлическую форму:

![]() =200

МПа,

=200

МПа,![]() =90

МПа.

=90

МПа.

2. Допускаемые напряжения

Принятая бронза относится к материалам I-ой группы.

Допускаемое контактное напряжение.

![]() ,

МПа,

,

МПа,

где К0– коэффициент, учитывающий качество и точность обработки червяка; для твердых шлифованных и полированных витков червякаК0 = 0,95;

![]() =

200 МПа - предел прочности материала

колеса;

=

200 МПа - предел прочности материала

колеса;

![]() -

коэффициент, учитывающий интенсивность

износа материала колеса;

-

коэффициент, учитывающий интенсивность

износа материала колеса;

![]() – коэффициент долговечности.

– коэффициент долговечности.

Общее число циклов перемены напряжений

![]() ,

,

где

![]() – время работы передачи, ч.

– время работы передачи, ч.

Коэффициент долговечности

![]() ,

,

здесь

![]()

где

![]() =0,2

с учётом II-го типового режима (табл. 7).

=0,2

с учётом II-го типового режима (табл. 7).

Таблица 7

|

Режим работы |

Коэффициент долговечности по методу эквивалентных циклов | |

|

|

| |

|

0 I II III IV V |

1 0,416 0,2 0,121 0,081 0,034 |

1 0,2 0,1 0,04 0,016 0,004 |

Коэффициент, учитывающий интенсивность износа материала колеса

![]() .

.

Тогда допускаемое контактное напряжение

![]() МПа.

МПа.

Допускаемые напряжения изгиба

![]()

Условный предел выносливости при изгибе

![]() МПа,

МПа,

где

![]() =

90 МПа,

=

90 МПа,![]() =

200 МПа.

=

200 МПа.

Коэффициент долговечности при изгибе

![]() ,

,

где

![]()

![]() =0,1

с учётом II-го режима типового нагружения.

=0,1

с учётом II-го режима типового нагружения.

Тогда допускаемое напряжение изгиба

![]() .

.

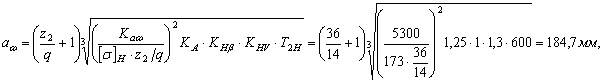

3. Предварительное межосевое расстояние

![]() ,

,

где Ка= 610 – для эвольвентных червяков;

Т2Н=Т2= 600 Нм;Т2=Т3=600 Нм.

КА= 1,25 – коэффициент внешней динамики (см. раздел 2).

Полученное значение округляем до

стандартного значения в большую сторону

![]() =200мм

=200мм

Число витков червяка z1=1, т.к.uЧЕР=36.

Число

зубьев червячного колеса

![]() .

.

Модуль передачи

![]()

![]() мм.

мм.

Принимаем стандартное значение m=8 мм.

Коэффициент диаметра червяка

![]() ;

;

![]() .

.

Для увеличения жесткости принимаем q= 14, хотя это значение не лежит в расчетных пределах.

Коэффициент смещения инструмента

![]() ;

;

![]() .

.

Окончательные

параметры передачи;

![]() =200

мм,z1=1;z2=36;m=8 мм,q=14,x=0.

=200

мм,z1=1;z2=36;m=8 мм,q=14,x=0.

Фактическое передаточное число

![]() .

.

Отклонение

![]() передаточного

числа от заданного

передаточного

числа от заданного

![]() ;

;

![]() .

.

4. Уточненное межосевое расстояние

здесь

![]() =5300

– для эвольвентных червяков;

=5300

– для эвольвентных червяков;

Т2Н – расчетный момент на колесе в Нм;

Т2Н=Т2max– при расчете методом эквивалентных циклов;

![]() = 1,3;

= 1,3;

![]() = 1.

= 1.

По ГОСТ 2144-76 принимаем

![]() =200

мм,q=14,m=8

мм.

=200

мм,q=14,m=8

мм.

Угол подъема линии витка червяка на делительном цилиндре

![]() .

.

Фактическое передаточное число

![]() .

.

5. Геометрические размеры червяка и колеса

Делительный диаметр червяка

![]() мм.

мм.

Диаметр вершин витков

![]() мм.

мм.

Диаметр впадин

![]() мм.

мм.

Длина нарезной части

![]()

![]() ;

;

т.к.

витки червяка шлифуют, то

![]() мм.

мм.

Диаметр делительной окружности колеса

![]() мм.

мм.

Диаметр окружности вершин зубьев

![]() мм.

мм.

Диаметр окружности впадин

![]() мм.

мм.

Диаметр колеса наибольший

![]() ;

;

![]() мм,

мм,

где К=2 – для эвольвентных червяков.

Ширина венца

![]() мм,

мм,

где

![]() =

0,355 приz1=1

=

0,355 приz1=1

6. Проверочный расчёт передачи на прочность

Для z1=1 иq=14;![]() .

.

Угловая скорость червяка

![]() рад/с.

рад/с.

Окружная скорость на червяке

![]() ;

;

![]() .

.

Скорость скольжения в зацеплении

![]()

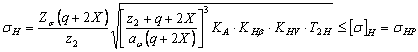

Расчётное контактное напряжение

;

;

Условие прочности выполняется.

7. Определяют КПД передачи

![]()

где

![]() - приведенный угол трения.

- приведенный угол трения.

8. Силы в зацеплении

Окружная сила на колесе и осевая на червяке

![]() .

.

Окружная сила на червяке и осевая на колесе

![]() .

.

Радиальная сила

![]() .

.

9. Проверка зубьев колеса по напряжениям изгиба

![]()

Эквивалентное число зубьев

![]() .

.

Тогда

![]() =1,61 (см. раздел 7).

=1,61 (см. раздел 7).

Расчётное напряжение изгиба

![]()

Условия прочности выполняются.

10. Тепловой расчёт

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения

![]()

где Р1= 4 кВт – мощность на червяке;

![]() – КПД червячной передачи;

– КПД червячной передачи;

![]() – коэффициент, учитывающий

отвод теплоты от корпуса редуктора в

металлическую плиту или раму;

– коэффициент, учитывающий

отвод теплоты от корпуса редуктора в

металлическую плиту или раму;

![]() – максимальная допустимая температура;

– максимальная допустимая температура;

КТ=12…18 Вт/м2 0С – коэффициент теплоотдачи для чугунных корпусов при естественном охлаждении;

А– приближенная поверхность охлаждения в зависимости от межосевого расстояния в метрах, м2

![]() м2.

м2.