- •1. Кинематический расчет и подбор электродвигателя

- •1. Общий кпд привода

- •2. Требуемая мощность электродвигателя

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние

- •5. Модуль передачи по формулам:

- •Расчет быстроходной ступени

- •1. Выбор материала червяка и колеса

- •2. Допускаемые напряжения

- •Общее число циклов перемены напряжений

- •Коэффициент долговечности при изгибе

- •3. Предварительный расчет валов

- •Диаметр выходного конца ведущего вала при н/мм2

- •4. Конструктивные размеры червяка, червячного и зубчатого колёс

- •5. Первый этап компоновки

- •6. Проверочный расчет подшипников на долговечность

- •9. Эквивалентная динамическая радиальная нагрузка

- •10. Долговечность, час.

- •Вал промежуточный

- •1. Реакции в опорах подшипников промежуточного вала

- •2. Суммарные радиальные реакции

- •8. Уточненый расчёт валов

- •Из эпюр изгибающих моментов промежуточного вала видно, что опасными сечениями являются сечения под червячным и зубчатым колесом.

- •Из эпюр изгибающих моментов ведомого вала видно, что опасными сечениями являются сечения под зубчатым колесом и под подшипником.

- •9. Проверка соединения с натягом

- •11. Посадки основных деталей редуктора

- •12. Выбор сорта масла

- •13. Сборка редуктора

Из эпюр изгибающих моментов ведомого вала видно, что опасными сечениями являются сечения под зубчатым колесом и под подшипником.

М2= 139,7 Нм,М3 = 799,2 Нм.

С е ч е н и е 2 – 2

Расчет на статическую прочность

1. Нормальные и касательные напряжения при действии максимальных нагрузок

![]()

![]() .

.

где

![]() Нм

– суммарный изгибающий момент с учетом

коэффициента перегрузкиКП;

Нм

– суммарный изгибающий момент с учетом

коэффициента перегрузкиКП;

![]() Нм – крутящий момент с учетом коэффициента

перегрузкиКП;

Нм – крутящий момент с учетом коэффициента

перегрузкиКП;

![]() – осевая сила;

– осевая сила;

WиWК– моменты сопротивления сечения вала при расчете на изгиб и кручение: для сплошного круглого сечения

![]()

![]()

А – площадь поперечного сечения: для сплошного круглого сечения

![]()

Тогда

![]()

![]()

2. Частные коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

3. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжении

![]()

Условие

![]() выполняется.

выполняется.

Расчет на сопротивление усталости

1. Амплитуда напряжений цикла

![]()

![]()

2. Пределы выносливости вала в рассматриваемом сечении

![]() ;

;

![]() .

.

где

![]()

![]() ,

,![]() – коэффициенты снижения предела

выносливости:

– коэффициенты снижения предела

выносливости:

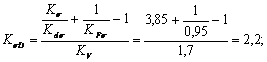

где

![]()

![]()

![]() =0,95,

=0,95,![]() =0,97;

=0,97;

![]() =

1,7.

=

1,7.

Тогда

![]()

![]()

3. Коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

где

![]() и

и![]() – коэффициенты чувствительности к

асимметрии цикла напряжении для

рассматриваемого сечения

– коэффициенты чувствительности к

асимметрии цикла напряжении для

рассматриваемого сечения![]() = 0.

= 0.

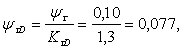

где

![]() = 0,10;

= 0,10;

4. Общий коэффициент запаса прочности

![]()

Условие

![]() выполняется.

выполняется.

С е ч е н и е 3 – 3

Расчет на статическую прочность

1. Нормальные и касательные напряжения при действии максимальных нагрузок

![]() ;

;

![]() ,

,

где

![]() Нм

– суммарный изгибающий момент с учетом

коэффициента перегрузкиКП;

Нм

– суммарный изгибающий момент с учетом

коэффициента перегрузкиКП;

![]() Нм – крутящий момент с учетом коэффициента

перегрузкиКП;

Нм – крутящий момент с учетом коэффициента

перегрузкиКП;

![]() .

.

WиWК– моменты сопротивления сечения вала при расчете на изгиб и кручение: для сплошного круглого сечения

![]()

![]()

А – площадь поперечного сечения: для сплошного круглого сечения

![]()

Тогда

![]()

![]()

2. Частные коэффициенты запаса прочности по нормальным и касательным напряжениям

![]() ;

;

![]() .

.

3. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжении

![]() .

.

Условие

![]() выполняется.

выполняется.

Расчет на сопротивление усталости

1. Амплитуда напряжений цикла

![]()

![]()

2. Пределы выносливости вала в рассматриваемом сечении

![]() ;

;

![]() .

.

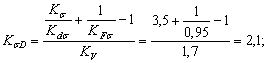

где

![]()

![]() ,

,![]() – коэффициенты снижения предела

выносливости

– коэффициенты снижения предела

выносливости

где

![]()

![]()

![]() =0,95,

=0,95,![]() =0,97

=0,97

![]() = 1,7.

= 1,7.

Тогда

![]() ;

;

![]()

3. Коэффициенты запаса прочности по нормальным и касательным напряжениям

![]() ;

;

![]()

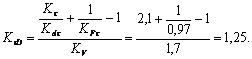

где

![]() и

и![]() – коэффициенты чувствительности к

ассиметрии цикла напряжении для

рассматриваемого сечения

– коэффициенты чувствительности к

ассиметрии цикла напряжении для

рассматриваемого сечения![]() =

0.

=

0.

![]()

где

![]() = 0,10.

= 0,10.

4. Общий коэффициент запаса прочности

![]()

Условие

![]() выполняется.

выполняется.

9. Проверка соединения с натягом

Вал червячного колеса

Материал вала - сталь 40Х, материал диска колеса - сталь 40ХН.

9.1. Среднее контрольное напряжение

![]() ,

,

где К– коэффициент заноса сцепленияК=3;

Т– вращающий момент на колесе,Т=600 Нм;

d– диаметр соединения,d=60 мм;

l– длина сопряжения,l=71 мм;

f – коэффициент сцепления,f=0,14.

![]()

9.2. Деформация деталей

![]() ,

,

где С1,С2– коэффициенты жесткости

![]() ;

;

![]() ,

,

Е– модуль упругости, МПа: для

стали –![]() ,

чугуна –

,

чугуна –![]() ;

;

d1– диаметр отверстия пустотелого вала,d1= 0, т.к. вал сплошной;

d2– условный наружный диаметр,d2=dст=93 мм;

![]() – коэффициент Пуассона: для стали –

0,3, чугуна – 0,25.

– коэффициент Пуассона: для стали –

0,3, чугуна – 0,25.

Тогда деформация детали

![]() .

.

9.3. Поправка на обмятие микронеровностей

Предлагают предварительно, что точность изготовления вала и отверстия будут соответствовать восьмому квалитету, и принимают

Rа1= 1,6 мкм,Rа2=3,2 мкм.

Тогда поправка

u=5,5(Ra1+Ra2)=5,5(1,6+3,2)=26,4 мкм,

где Ra1иRa2 – среднее арифметические отклонения профиля поверхностей. Значения берут из чертежей деталей.

9.4. Поправка на температурную деформацию

![]()

где

![]() ,

,![]() -

коэффициенты, 1/0С: для стали -

-

коэффициенты, 1/0С: для стали -![]() ;

чугуна -

;

чугуна -![]() ;

;

t1,t2 - средняя объемная температура соответственно диска и венца колеса,t1= 550С,t2= 650С.

9.5. Минимальный натяг

![]() мкм.

мкм.

9.6. Максимальный натяг

Максимальное

давление при

![]() =

630 МПа

=

630 МПа

![]() Па.

Па.

Максимальная допускаемая деформация деталей

![]() мкм.

мкм.

Тогда максимально допустимый натяг

![]() мкм.

мкм.

9.7. Выбор посадки.По таблице находят,

что посадкаН7/u7

для которойNmin=66 мкм,Nmax=108

мкм, что удовлетворяет условиям:![]() ;

;![]() .

.

9.8. Температура нагрева колеса

![]()

![]()

где

![]() – зазор, мкм, для удобства сборки

принимают в зависимости от диаметраdвала:

– зазор, мкм, для удобства сборки

принимают в зависимости от диаметраdвала:

|

d, мм |

св. 30 до 80 |

св. 80 до 180 |

св. 180 до 400 |

|

|

10 |

15 |

20 |

Температура

нагрева должна быть такой, чтобы не

происходило структурных изменений в

материале: для стали [t] = 230-2400С,

для бронзы [t] = 150-2000С. Условие![]() выполняется.

выполняется.

9.9. Сила запрессовки

![]() .

.

Для сборки данного соединения требуется пресс, развивающий силу 580 кН.

Вал зубчатого колеса

Материал вала - сталь 40Х, материал колеса - Сталь 40ХН.

9.1. Среднее контрольное напряжение

![]() ,

,

где К– коэффициент заноса сцепления,К=3;

Т– вращающий момент на колесе,Т=600 Нм;

d– диаметр соединения,d=60 мм;

l– длина сопряжения,l=80 мм;

f – коэффициент сцепленияf=0,14.

![]() .

.

9.2. Деформация деталей

![]() ,

,

где С1,С2– коэффициенты жесткости

![]() ;

;

![]() ,

,

Е– модуль упругости, МПа: для

стали –![]() ,

чугуна –

,

чугуна –![]() ;

;

d1– диаметр отверстия пустотелого вала,d1= 0, т.к. вал сплошной;

d2– условный наружный диаметр,d2=dст=93 мм;

![]() – коэффициент Пуассона: для стали –

0,3, чугуна – 0,25.

– коэффициент Пуассона: для стали –

0,3, чугуна – 0,25.

Тогда деформация детали

![]()

9.3. Поправка на обмятие микронеровностей

Предлагают предварительно, что точность изготовления вала и отверстия будут соответствовать восьмому квалитету, и принимают

Rа1= 1,6 мкм,Rа2=3,2 мкм.

Тогда поправка

u=5,5(Ra1+Ra2)=5,5(1,6+3,2)=26,4 мкм,

где Ra1иRa2 – среднее арифметические отклонения профиля поверхностей. Значения берут из чертежей деталей.

9.4. Поправка на температурную деформацию.Для зубчатых передач поправку![]() на температурную деформацию не

подсчитывают, а принимают

на температурную деформацию не

подсчитывают, а принимают![]() .

.

9.5. Минимальный натяг

![]() мкм.

мкм.

9.6. Максимальный натяг

Максимальное

давление при

![]() =

630 МПа

=

630 МПа

![]() Па.

Па.

Максимальная допускаемая деформация деталей

![]() мкм.

мкм.

Тогда максимально допустимый натяг

![]() мкм.

мкм.

9.7. Выбор посадки.По таблице находят,

что посадкаН7/t6для которойNmin=43 мкм,Nmax=78 мкм,

что удовлетворяет условиям:![]() ;

;![]() .

.

9.8. Температура нагрева колеса

![]() ;

;

![]() .

.

Условие

![]() выполняется.

выполняется.

9.9. Сила запрессовки

![]() .

.

Для сборки данного соединения требуется пресс, развивающий силу 580 кН.

10. Проверка прочности шпоночных соединений

Ведущий вал

Проверяем шпоночное соединение на выходном конце вала.

Соответственно диаметру dВ1=38 мм и длине выходного концаl=57 мм принимаем по ГОСТ 23360-78 призматическую шпонку 12×8×50,t1=5мм. Примем для шпонки сталь 45.

Проверим соединение на смятие:

![]() ,

,

где Т1= 49,2 Нм – крутящий момент на ведущем валу.

Условие

![]() выполняется, где

выполняется, где![]() – допускаемое напряжение смятия: для

стали

– допускаемое напряжение смятия: для

стали![]() = 100…120 МПа.

= 100…120 МПа.

Промежуточный и ведомый вал

Проверяем шпоночное соединение на выходном конце валов.

Соответственно диаметру dВ2=50 мм и длине выходного концаl=75 мм принимаем по ГОСТ 23360-78 призматическую шпонку 16×10×70,t1=6 мм . Примем для шпонки сталь 45.

Проверим соединение на смятие

![]()

где Т2= 600 Нм – крутящий момент на валу.

Условие

![]() выполняется.

выполняется.