ответы к гэ

.doc10.Технология производства творога традиционным способом на различном оборудовании (особенности технологических процессов, аппаратурно-технологические схемы производства с розливом" Сгустка в мешочки; с использованием пресс-ванн и ванн-вставок; на поточно-механизированных линиях).

Традиционный способ. Технологический процесс производства творога традиционным способом включает следующие последовательно осуществляемые технологические операции: подготовку молока, получение сырья требуемого состава, пастеризацию, охлаждение до температуры заквашивания, заквашивание, сквашивание, дробление сгустка, отделение сыворотки, охлаждение творога, фасование.

Схема технологической линии производства творога традиционным способом представлена на рисунке 12.

При выработке творога с различной массовой долейжира проводят нормализацию молока по жиру с учетом массовой доли белка в цельном молоке, а для производства нежирного творога используют обезжиренное молоко.

Сырье, предназначенное для производства творога, предварительно очищают.

Пастеризацию подготовленного сырья осуществляют при температуре 78...80 "С с выдержкой 20...30 с. Пастеризованное молоко охлаждают до температуры сквашивания, которая в теплый период года достигает 28...30 "С, а в холодный — 30...32 "С, и направляют на заквашивание.

Если используют кислотно-сычужную коагуляцию белков молока, то при заквашивании в молоко вносят закваску, хлорид кальция и сычужный фермент, если кислотную коагуляцию — то только закваску.

Для заквашивания применяют закваску на чистых культурах мезофильных лактококков. Продолжительность сквашивания составляет 6...8 ч. При ускоренном способе сквашивания в молоко вносят закваску, приготовленную на культурах мезофильных лактококков и на культурах термофильного молочнокислого стрептококка. Температура сквашивания при ускоренном способе 35...38 °С, продолжительность сквашивания 4...4,5 ч.

Хлорид кальция, необходимый для восстановления солевого равновесия, нарушенного при пастеризации молока, вносят в виде 40%-ного раствора из расчета 400 г безводной соли на 1 т молока. После этого в молоко вносят сычужный фермент, или пепсин, или ферментный препарат из расчета 1 г фермента на 1 т молока. После внесения закваски, хлорида кальция и сычужного фермента молоко перемешивают и оставляют в покое до окончания сквашивания.

Об окончании сквашивания судят по кислотности сгустка. Для творога с массовой долей жира 18 и 9 % кислотность должна составлять 58...60 °Т, для нежирного 66...70 Т.

Для ускорения выделения сыворотки готовый сгусток разрезают специальными проволочными ножами на кубики размером по ребру около 2 см. Разрезанный сгусток оставляют в покое на 40...60 мин для выделения сыворотки и нарастания кислотности.

В производстве творога нежирного используют кислотную коагуляцию белков молока. Полученный при этом сгусток имеет меньшую прочность, чем сгусток, полученный при сычужно-кислотной коагуляции, и хуже обезвоживается. Для усиления и ускорения выделения сыворотки нагревают полученный сгусток до 36...38 °С с выдержкой 15...20 мин.

Выделившуюся сыворотку удаляют, а сгусток разливают в бязевые или лавсановые мешки по 7...9 кг и направляют для дальнейшего отделения сыворотки на самопрессование и прессование.

После прессования творог немедленно охлаждают до 3...8 °С, в результате чего прекращается молочнокислое брожение с нарастанием излишней кислотности. Охлажденный творог фасуют в виде брикетов в пергамент, коробочки и стаканчики из полимерных материалов и др.

Производство творога традиционным способом с использованием для прессования мешков — трудоемкий и продолжительный процесс. В настоящее время с целью снижения трудозатрат и потерь сырья, повышения производительности и культуры производства отдельные операции механизированы и созданы механизированные и автоматизированные линии.

Творогоизготовитель ТИ-4000 имеет перфорированную пресс-ванну, что позволяет механизировать операции отделения сыворотки и прессования сгустка.

Технологический

процесс производства творога 9%-ной и

18%-ной жирности, крестьянского и нежирного

с помощью кислотно-сычужной и кислотной

коагуляции белков на творогоиз-готовителях

ТИ-4000 от приемки до прессования сгустка

состоит из тех же операций, что и при

традиционном способе. Прессование

сгустка в творогоизготовителе после

удаления части выделившейся сыворотки

осуществляется с помощью перфорированной

пресс-ванны, на которую натянуто

фильтрующее полотно. Пресс-ванна с

помощью гидропривода опускается до

соприкосновения с зеркалом сгустка

со скоростью 200 мм/мин. При прессовании

сгустка она опускается со скоростью

2...4 мм/мин. Сыворотка периодически

откачивается из пресс-ванны самовсасывающим

или вакуумным насосом. Творог прессуют

до достижения стандартной массовой

доли влаги. Продолжительность прессования

от 4 до 6ч в зависимости от вида творога.

После прессования пресс-ванну поднимают,

а готовый творог выгружают в тележки

и охлаждают.

Технологический

процесс производства творога 9%-ной и

18%-ной жирности, крестьянского и нежирного

с помощью кислотно-сычужной и кислотной

коагуляции белков на творогоиз-готовителях

ТИ-4000 от приемки до прессования сгустка

состоит из тех же операций, что и при

традиционном способе. Прессование

сгустка в творогоизготовителе после

удаления части выделившейся сыворотки

осуществляется с помощью перфорированной

пресс-ванны, на которую натянуто

фильтрующее полотно. Пресс-ванна с

помощью гидропривода опускается до

соприкосновения с зеркалом сгустка

со скоростью 200 мм/мин. При прессовании

сгустка она опускается со скоростью

2...4 мм/мин. Сыворотка периодически

откачивается из пресс-ванны самовсасывающим

или вакуумным насосом. Творог прессуют

до достижения стандартной массовой

доли влаги. Продолжительность прессования

от 4 до 6ч в зависимости от вида творога.

После прессования пресс-ванну поднимают,

а готовый творог выгружают в тележки

и охлаждают.

Технологическая линия с перфорированными ваннами-вставками позволяет механизировать процессы самопрессования и охлаждения творога. Ванну-вставку помещают непосредственно в творожную ванну перед началом сквашивания. После образования сгустка его подогревают до температуры 50...55 "С и выдерживают в течение 25...30 мин. После окончания нагревания сгусток охлаждают и удаляют часть выделившейся сыворотки. Для более свободного стекания сыворотки ванну-вставку с помощью тельфер-ного устройства поднимают над ванной и оставляют в таком положении на 20...40 мин. После самопрессования творог охлаждают пастеризованной и охлажденной до 5 °С сывороткой. Ванну-вставку погружают в сыворотку и выдерживают в ней в течение 20...30 мин. Творог охлаждают до температуры 13±5°С, ванну-сетку поднимают, и творог самопрессуется в течение 20...30 мин, затем его подают на фасование.

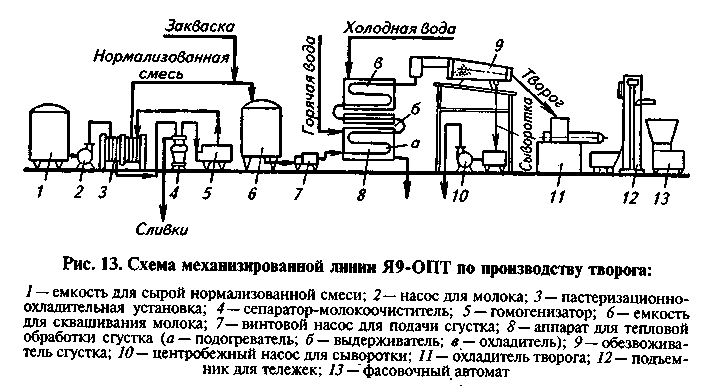

Механизированная линия Я9-ОПТ служит для выработки полужирного, крестьянского и нежирного творога.

Технологический процесс производства творога на линии Я9-ОПТ (рис. 13) состоит из следующих операций: приемки молока, очистки, нормализации, гомогенизации, пастеризации, охлаждения до температуры сквашивания, сквашивания (кислотная коагуляция белков), обработки сгустка, охлаждения и фасования творога.

Заквашивание и сквашивание молока проводят в емкостях до образования сгустка с рН 4,5...4,7. Продолжительность сквашивания не должна превышать 10 ч.

Готовый сгусток перемешивают в течение 2...5 мин и винтовым насосом подают в прямоточный подогреватель, в котором нагре- вают до температуры 48...54 °С при выработке полужирного творога, до 46...52 °С — крестьянского творога и до 42...50 "С — нежирного творога. Нагревание проводят в течение 2...2,5 мин горячей (70...9СГС) водой, циркулирующей в рубашке подогревателя. Из подогревателя сгусток поступает в выдерживатель, где находится в течение 1 ...1,5 мин, затем направляется в охладитель. В охладителе сгусток охлаждается до 30...40 "С при производстве полужирного творога и крестьянского, до 25...35 °С — при выработке нежирного творога.

Для обезвоживания творожного сгустка используют вращающийся двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью из лавсана. Содержание влаги в твороге регулируют путем изменения угла наклона барабана обезвоживателя или температуры подогревания и охлаждения.

Полученный творог охлаждают до 8...12 °С в двухцилиндровом или шнековом охладителе и подают на фасование.

11.Технология производства творога раздельным способом на различном оборудовании (особенности технологических процессов, аппаратурно-технологические схемы производства на оборудовании периодического действия и поточно-механизированных линиях).

Раздельный способ. Сущность раздельного способа заключается в том, что вначале получают обезжиренное молоко и высокожирные сливки, массовая доля жира в которых составляет 50...55 %. Затем из обезжиренного молока вырабатывают нежирный творог и смешивают его с высокожирными сливками.

Нежирный творог можно производить на оборудовании, используемом при традиционном способе, или на механизированных линиях.

Если

используют оборудование, как при

традиционном способе, то полученный

кислотно-сычужной коагуляцией нежирный

творог прессуют до необходимой влажности,

затем перетирают до однородной

консистенции на вальцовке, перемешивают

в месиль-ной машине с пастеризованными

и охлажденными высокожирными сливками

и направляют на фасование.

Если

используют оборудование, как при

традиционном способе, то полученный

кислотно-сычужной коагуляцией нежирный

творог прессуют до необходимой влажности,

затем перетирают до однородной

консистенции на вальцовке, перемешивают

в месиль-ной машине с пастеризованными

и охлажденными высокожирными сливками

и направляют на фасование.

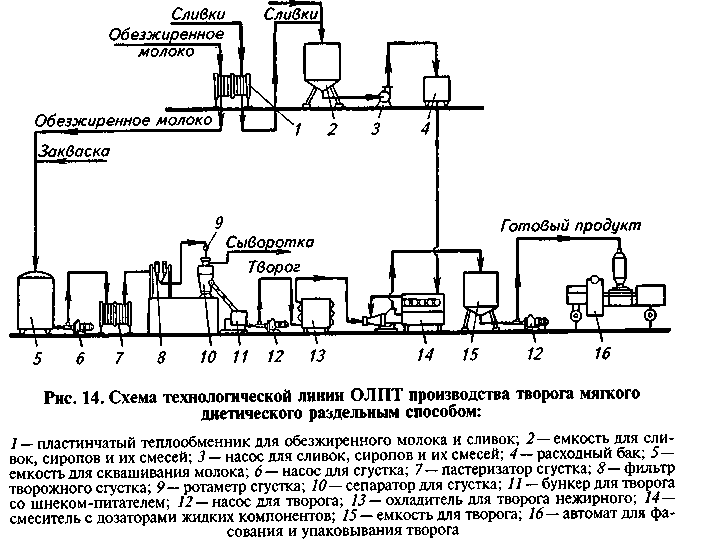

Механизированные линии (ОЛПТ или «Альфа-Лаваль») служат для выработки мягкого диетического творога из пастеризованного обезжиренного молока раздельным способом.

Схема технологической линии производства творога мягкого диетического на линии ОЛПТ показана на рисунке 14. Технологические операции от приемки сырья до сквашивания обезжиренного молока аналогичны операциям при традиционном способе. В дальнейшем процесс осуществляется в такой последовательности: нагревание и охлаждение творожного сгустка, сепарирование сгустка, охлаждение обезжиренного творога, смешивание творога со сливками и плодово-ягодными наполнителями (при необходимости), фасование и доохлаждение творога.

Сгусток, полученный после окончания сквашивания, тщательно перемешивают в течение 5... 10 мин, нагревают до температуры 60 ± 2 °С и охлаждают до температуры 28 ± 2 °С. После охлаждения сгусток направляют через сетчатый фильтр в сепаратор для получения обезжиренного творога. С целью получения определенной массовой доли влаги в обезжиренном твороге (не более 80 %) в барабане сепаратора устанавливают сопла с отверстиями диаметром от 0,4 до 0,8 мм и постепенно повышают производительность сепаратора с 2 до 5 м3/ч в течение 15 мин.

Полученный обезжиренный творог охлаждается до 12...16 °С и направляется в смеситель-дозатор для смешивания со сливками и плодово-ягодными наполнителями в потоке и фасования.

12.Мороженое (характеристика, общая технология производства, ассортимент, основные аппаратурно-технологические схемы производства различного вида мороженого, фасовка и упаковка, оценка качества, хранение). Оборудование для производства мороженого.

Мороженое - это сладкий взбитый замороженный продукт, вырабатываемый из приготовляемых по специальным рецептурам жидких смесей, содержащих в определенных соотношениях составные части молока, плодов, ягод, овощей, сахарозу, стабилизаторы, в некоторых рецептурах - яичные продукты, вкусовые и ароматические вещества. Во многих рецептурах предусматривается одновременное использование молочного и растительного сырья. Замораживается взбитые, т. е. насыщенные пузырьками воздухами, смеси.

Для мороженого характерны высокая пищевая ценность и хорошая усвояемость организмом человека. В этом продукте, выработанном на молочной основе, содержатся молочный жир, белки, углеводы, минеральные вещества, витамины А, группы В, Д, Е. В мороженом, в состав которого входят плоды или ягоды, богатые витамином С, содержится значительное количество этого витамина.

В мороженом молочный жир находится в виде мельчайших жировых шариков, окруженных липопротеиновыми оболочками. Белки оболочек жировых шариков отличаются повышенным содержанием таких незаменимых аминокислот, как аргинин, фенилаланин и треонин. Благодаря тонкодисперсному состоянию жира облегчается его усвояемость, что увеличивает пищевую ценность мороженого.

Белки в мороженом на молочной основе представлены в основном казеином, сывороточные белки - альбумин и глобулин - частично коагулируют при пастеризации смесей мороженого. Также в мороженом находятся белки оболочек жировых шариков. Белки мороженого являются полноценными белками и усваиваются лучше других пищевых белков.

Углеводы в мороженом представлены сахарозой и молочным сахаром (лактозой). В мороженом, содержащем плодово-ягодное сырье, обычно присутствуют и простые сахара - глюкоза и фруктоза. Углеводы являются существенными источниками энергии для организма человека.

Мороженое содержит такие важные минеральные вещества, как натрий, калий, кальций, фосфор, магний, железо и другие.

Углеводы содержаться от 14 до 30 % , 3,5 - 4,5 % белки, 3,5 - 17 % жира, около 0,7 % минеральных солей, витамины.

Мороженое обладает высокой калорийностью. Молочное мороженое в среднем имеет энергетическую ценность 5230 - 5600 кДж на кг; сливочное мороженое 7450 -8460 кДж на кг; пломбир 9460 - 13300 кДж на кг; фруктовое 6000 кДж на кг.

По способам выработки мороженое подразделяют на закаленное, мягкое и домашнее.

Закаленное мороженое - это продукт, изготовляемый в производственных условиях, который после выхода из фризера с целью повышения стойкости при хранении замораживают до низких температур (t = -18 - 25°С). В таком виде его сохраняют до реализации. Закаленное мороженое отличается высокой твердостью.

Мягким называется мороженое, которое вырабатывают в основном на предприятиях общественного питания и употребляют в пищу сразу же после выхода из фризера (t = -5- 7°С). По консистенции и внешнему виду оно напоминает крем.

Домашнее мороженое изготовляют в домашних условиях с использованием компрессионного холодильного шкафа или морозильника.

Закаленное мороженое классифицируют по виду продукта и наполнителя (по составу) и по виду фасования. По виду продукта и наполнителя оно подразделяется на основные и любительские виды. Мороженое любительских видов вырабатывают в сравнительно меньших количествах, чем мороженое основных видов.

Основные виды:

- молочное (массовая доля жира 1,2 - 3,5%); - сливочное (массовая доля жира 8 - 10%);- пломбир (массовая доля жира 12 - 15%);- плодово - ягодное (содержание сахара 27%);- ароматическое (содержание сахара 25%).

Любительские виды:

- мороженое, вырабатываемое на молочной основе;- мороженое, вырабатываемое на плодово - ягодной или овощной основе;- мороженое, вырабатываемое из плодов, ягод и овощей с добавлением молочной основе;- мороженое, вырабатываемое с использованием куриных яиц;- многослойное мороженое;- мороженое специального назначения;- мороженое, содержащее кондитерский жир.

Разновидности мороженого основных видов получают название в зависимости от своего состава и вводимых в продукт добавок.

По виду фасования закаленное мороженое подразделяют на весовое, крупнофасованное и мелкофасованное.

Весовое:

- в картонных ящиках с вкладышами из полимерной пленки;- в гильзах.

Фасованное:

- крупнофасованное - в картонных коробках, торты, кексы;- мелкофасованное - цилиндры в полиэтиленовой пленке, брикеты, в вафельных стаканчиках, рожках, трубочках, пирожные, цилиндры в глазури, фигурное, в стаканчиках, коробочках.

Приемка сырья и подготовка сырья Составление смесей из сырьевых компонентов Фильтрование смеси Пастеризация Фильтрование (не обязательная операция) Гомогенизация Охлаждение и созревание (t = 2- 6° С можно хранить сутки) Фрезерования Фасовка Закаливание мороженого Хранение до реализации

Приемка сырья и подготовка сырья. Основным сырьем является цельное молоко, обезжиренное молоко, сливки, сгущенные виды молочных продуктов, сухие виды молочных продуктов, масло сливочное (не соленое), йогурт (повышенное содержание сухих веществ), творог (мягких видов, которые получают на сепараторе), пахта, сыворотка увеличивает содержание сахаров. Молоко и сливки, для изготовления мороженого должны быть свежими, доброкачественными без посторонних привкусов и запахов. Кислотность не выше 21 Т, оптимальная является 16-18 Т. Сахар обязательный компонент для производства мороженого. Сахар может быть представлен фруктозой, патокой, медом, также используют заменители сахара. Используют специальные наполнители, в виде сахарных сиропов. Сахар представляет собой сладкий вкус, он понижает температуру замораживания, Это способствует появлению при замораживании мелких кристаллов льда, в дальнейшем обеспечивает нежную однородную консистенцию продукта. Используются ароматические масла, эссенции, ваниль, красители натуральные, используют вкусовые вещества (орехи, чай, кофе, какао, пряности), также используют плоды, ягоды, свежие и консервированные, замороженные; сиропы, экстракты, варенья, джемы; также есть мороженое выработанное из яиц. Стабилизаторы представляют собой гидрофильные коллоиды полисахаридной белковой природы. В результате их действия увеличивается вязкость, улучшается взбиваемость. Способствуют формированию мелких кристаллов льда, способствует сохранению структуры при хранении. Для плодово - ягодных видов мороженого стабилизатор вносят в количестве 0,3 -0,7 % в виде сухих или 70 % водных растворов. В качестве стабилизаторов используют: агар, агороид, крахмал пищевой и желирующий модифецированный, метилцеллюлозу, пектин, желатин, казеинаты натрия, пшеничная мука. Наиболее лучший стабилизатор - агар, но он дорогой и поэтому чаще используют желатин, крахмал желирующий. Пектины используют для производства мороженых с наполнителями. Если продукты сыпучие их просеивают; жидкие продукты процеживают; масло плавят. Все сырье инспектируется.

Составление смеси. В рецептуре состав должен быть указан по содержанию: жира, сахарозы, сомо. Сначала закладываются жидкие продукты, затем сгущенные, затем сухие. Сухие молочные продукты смешивают с сахаром в отношении 1: 2 и растворяют в молоке. Необходимо поддерживать температуру высокую 35 -40 °С, для быстрого растворения. Тщательно перемешивают, добиваясь одинаковой консистенции.

Фильтрование смеси. Смесь фильтруют.

Пастеризация. Пластинчатые пастеризаторы: t° = 80 - 85°С, τ = 50 - 60 с, трубчатые пастеризаторы: t° = 92 - 95°С, без выдержки, емкостные пастеризаторы: t° = 70 °С, τ = 30 мин; t° = 75 °С, τ = 20 мин; t° = 80 °С, τ = 10 мин; t° = 85 °С, τ = 5 мин.

Гомогенизация. Гомогенизация необходима для равномерного распределения компонентов и для меньшего отстаивания жира. Температура может соответствовать температуре пастеризации, но не ниже 60°С. Давление в зависимости от жирности сливок: сливочной смеси 10 -12 МПа, пломбирной смеси 7,5 - 9 МПа, молочной смеси 12,5 - 15 МПа.

Охлаждение и созревание. Смеси с использованием желатина необходимая операция созревание в течение 4-12ч. При использовании других стабилизаторов операцию созревания можно исключить. Смесь охлаждаем до температуры 2 - 6 °С.

Фризерование. При фризеровании происходит насыщение воздухом и частичное замораживание. Степень насыщения оценивается по взбитости. Взбитость представляет собой отношение объема воздуха в мороженом к первоначальной смеси мороженого. Минимальная взбитость: молочного 50, сливочного пломбира 60, плодово - ягодного 40. Для фризеров непрерывного действия взбитость для всех видов мороженого составляет от 60 - 100. Взбитость увеличивается: при СОМО высоком, при высокой дисперсности жира, низком содержании жира и сахара. Лучше взбиваются смеси приготовленные из сухих веществ. Средний диаметр воздушных шариков не должен превышать 60-70 мкм (в хорошо взбитом мороженом). Попадая во фризер, смесь начинает охлаждаться. Сначала смесь охлаждается до температуры - 2,3-4,5 °С (криоскопическая температура), на выходе смесь имеет температуру -5-7°С. Смесь приобретает кремообразную форму. Чем больше и меньше кристаллы льда, тем лучше консистенция. От 50-100 мкм размер кристаллов льда, при которой достигается хорошая консистенция.

Фасовка. Зависит от вида мороженого.

Закаливание. Расфасованное мороженое поступает на закаливание. В морозильных установках температура -20-37 °С , закаливание длится 35-45 мин, кристаллы льда не более80 мкм. Температура мороженого не выше -12°С. После выхода из морозильных камер мороженое поступает в закалочные камеры для до закаливания время 24-36ч, температура-18-20 °С.

Фасование мороженого. Мороженое расфасовывают в стаканчики из бумаги, комбинированные и из полимерных материалов. Мороженое расфасовывают также в стаканчики из полистирола с крышками. Торты и пирожные упаковывают в коробки из коробочного картона марок А и Г из переплетного картона. Транспортная тара. Контейнеры, картонные ящики, металлические гильзы предназначены для упаковки весового мороженого.

Хранение мороженого. Закаленное мороженое желательно реализовывать по возможности в короткие сроки, чтобы наиболее полно сохранить исходное качество продукта. При хранении мороженое легко воспринимает запахи из воздуха камеры, а также запахи, присущие тарно-упаковочным материалам. Иногда изменяется цвет, особенно плодово-ягодного мороженого. Температура мороженого, закладываемого на длительное холодильное хранение, должна быть возможно более низкой, что в большой степени способствует сохранению исходной структуры. Мороженое хранится при температуре -30°С.

Оценка качества. Мороженое должно обладать высокими вкусовыми достоинствами, достигаемыми благодаря удачно подбираемым количественным сочетанием составных частей, содержащихся в определенных, рекомендованных формулой сбалансированного питания соотношениях. Мороженое должно характеризоваться достаточной взбитостью, гомогенностью структуры, не чересчур сильно охлаждать полость рта, медленно таять. Вкус и запах мороженого должны быть чистыми, характерными для данного вида мороженого и используемого для его изготовления сырья, без посторонних привкусов и запахов. Консистенция должна быть однородной по всей массе мороженого, достаточно плотная. Цвет должен быть характерным для данного вида мороженого. Допускается наличие неравномерной окраски в мороженом, изготовленном с использованием плодов, ягод и орехов, а также в мраморном мороженом. Не допускается к реализации мороженое, имеющее хлопьевидную и песчаную консистенцию, с органолептическими ощутимыми комочками жира и стабилизаторов, а также загрязненное или с посторонними включениями. Допускается отклонения массы нетто для крупнофасованного мороженого, г: при массе нетто 500+10; 1000+20; 1500+15; 2000+20.

13.Производство сливочного масла способом сбивания сливок (характеристика масла, общая технология производства, аппаратурно-технологические схемы и характеристика технологического оборудования, фасовка и упаковка, оценка качества, хранение). Оборудование для производства сливочного масла.

Сливочное масло - один из наиболее калорийных молочных продуктов длительного хранения, содержащий заметное количество холестерина. Сливочное масло - это пластичная эмульсия смеси молочного жира, белков, воды и других составных частей молока. Оно содержит 52-82,5% жира, 16-35% влаги и 1-13%сухого обезжиренного молочного остатка. Содержащиеся в молочном жире низкомолекулярные жирные кислоты (масляная, капроновая и др.) составляют 8-13% , обусловливают низкую температуру (28-35°С) и, соответственно, хорошую усвояемость (98%) продуктов.

В состав масла входят жизненно необходимые полиненасыщенные жирные кислоты (архидоновая, линоленовая), которые обеспечивают нормальный углеводно - жировой обмен в организме. Масло коровье содержит минеральные вещества (кальций, магний, калий и др.), витамины А,Е, группы В, С, Д , каротина, лецитина,холестирина.

В зависимости от исходного сырья масло подразделяют на следующие группы:

сливочное масло подсырное масло топленое масло восстановленное масло

По химическому составу масло подразделяют: вологодское (содержание жира 82,5 %; содержание влаги 16 %) сладкосливочное: соленое (жира 81,5 %; влаги 16 %) несоленое (жира 82,5 %; влаги 16 %)

любительское: соленое (жира 77,5 %; влаги 20 %) несоленое (жира 78,0 %; влаги 20 %)

крестьянское: соленое (жира 71,5 %; влаги 25 %) несоленое (жира 72,5 %; влаги 25 %)

бутербродное (жира 61,5 %; влаги 35 %)

консервное стерилизованное (жира 82,5 %; влаги 16 %)

подсырное (жира 83,5 %; влаги 16 %)

целинное (жира 72,5 %; влаги 15 %)

Приемка и оценка качества сырья Сепарирование молока, получение сливок 32-35 % жирности Пастеризация сливок t0 = 85 - 98 0C, = 1-10 мин Охлаждение и созревание сливок t0 = 4- 6 0C, при этой же t0 происходит созревание Сбивание сливок, получения масляного зерна Промывка масляного зерна Посолка Обработка масляного зерна Фасовка и упаковка Хранение Транспортировка

Приемка и оценка качества сырья Молоко,предназначенное для производства масла, должно быть чистым, без посторонних запахов, с кислотностью не выше 20Т и жирностью 3,9-4%; жировые шарики должны быть крупными.

Сепарирование молока, получение сливок Получаем сливки и обезжиренное молоко.

Пастеризация сливок Цель пастеризации сливок- уничтожение микроорганизмов и разрушение ферментов (липазы, пероксидазы и др,), приводящих к возникновению пороков. Условия пастеризации: t0 = 85 - 98 0C, = 1-10 мин.

Охлаждение и созревание сливок Охлаждают сливки до t0 = 4- 6 0C и оставляют на некоторое время для физического созревания. Под физическим созреванием понимают отвердевание молочного жира и физико-химические изменения оболочек жировых шариков. Физическое созревание сливок облегчает и ускоряет последующие процессы сбивания масла, спосбствует уменьшению отхода жира в пахту, улучшению качества готового масла. Температура 10-130C является критической, выше которой дае при длительном созревании не происходит заметного отвердевания жировых шариков. При созревании повышается вязкость сливок за счет гидратации белков. Качество и продолжителность сбивания масла зависит в значителной мере от правильно проведенного процесса созревания сливок. При низкой температуре (40C) моно получить сливочное масло мажущейся, засаленной, а при высокой (100C)- слишком мягкой консистенции. Хорошей консистенции получат масло из сливок, созревших при 4-70C Для отвердивания молочного ира пастеризованные сливки быстро охлаждают до 2-100C. Это препятствует развитию микрофлоры, приводит к отвердеванию части жира, интенсифицирует процессы далнейшего созревания,обеспечивает сохранение вкуса и аромата пастеризованных сливок. При этом продолжается отвердевание жира,происходят фазовые полиморфные изменения оболочек жировых шариков, триглицеридов в них и плазмы. При недостаточном созревании увеличивается отход жира в пахту, сокращается продолжительность сбивания и масло получается мягкой консистенции. При длителном созревании сливок увеличивается продолителность сбивания, консистенция-грубая. Продолжителность созревания сливок зависит оттемпературы: при 00C- до 1ч, при 80C-до 8-12ч.