ответы к гэ

.docСбивание сливок, получение масляного зерна Сбивание сливок осуществляется в маслоизготовителях непрерывного действия. Температуру сливок повышают:летом 8-100C, зимой 10-130C. В процессе сбивания нарушается целостность оболочки жировых шариков, преодолевается структурный барьер. Частота вращения устанавливается в зависимости от радиуса n=24/ R

Образутся масляное зерно и пахта Пахта-несбиваемая составляющая. Через специалное отверстие выпускаются газы (оразущиеся при сбивании и могут проникнуть далше в структуру масла) -выпускается пахта-дальнейшая обраотка масла. Включается аппарат и по мере оразования пласта следят за работой маслоизготовителя. Размер масляного зерна долен быть 4-5 мм. Время сбивания 32-37 мин летом, а зимой 40-45 мин.

Промывка масляного зерна Происходит в 3 приема: 1прием-орошают водой зерно при открытом стоке пахты до тех пор, пока не будет прозрачной воды; 2 прием-закрываем доступ к пахте, наливаем воду объемом 20-30% от массы сливок; 3 прием-вращают маслоизготовитель 4-5 оборотов-открывают сток и воду сливают.

Посолка масла Производят после удаления воды для повышения стойкости масла при хранении. Посол производят сухой солью или рассолом.

Обработка масляного зерна Цель-соединение масляных зерен в пласт, регулирование содерание воды, ее равномерное распределение (тонкое диспергирование в пласте масла).

Масло обрабатывают с помощью валцов, лопастей, а в безвальцовых-за счет ударов о стенки. При вращении маслоизготовителя масло лопастями или стенками поднимается вверх, а затем отрывается и падает, ударяяс о стенки резервуара, спрессовывается. Сначала ораотку несколко минут ведут при закрытых кранах, а затем, не останавливая маслоизготовитель,при открытых. После прекращения выделения влаги маслоизотовитель останавливают, отбирают из разных мест монолита среднюю пробу, определяют содерание влаги, по расчетам вносят недостающее ее количество и ведут обраотку при закрытых кранах до полной ее вработки и диспергирования. Температура обработки масла в металлических маслоизготовителях регулируется орошением его водой. Продолительност обраотки; зимой 30-50 мин, летом 20-30 мин.

Фасовка и упаковка Перед отправкой в реализацию с целю предохранения продукта от загрязнений и воздействия внешних факторов, а таке для придания ему товарного вида масло фасуют и упаковывают. От вида и качества упаковки и упаковочных материалов зависит стойкость масла при хранении, его устойчивость к влиянию внешних условий и степен усушки. Лучшим упаковочным материалом является алминиевая фольга, кашированная пергаментом или под пергаментом. Она плотно прилипает к поверхности масла без воздушных прослоек, защищая продукт от усушки, возникновения штаффа, влияния света. Для масла с пониенным содеранием жира исползуют стаканчики и коробочки из полистерола. Сливочное масло ля оптовой торговли упаковывают в картонные ящики по 20 и 25,4кг. Фасовать и упаковывать масло следует при температуре 10-120C летом и зимой 12-140C, когда она обладает хорошей упругостью и достаточной плотностью.

Хранение и транспортирование масла Упакованное масло сразу е помещат в маслхранилще, где его хранят до отправкина базу или холодильник при температуре от -4до-60C и относительной влажности возуха не более 80%. Более высокая влажность способствует развитию плесени.

Масло в маслохранилище

хранится при отрицателных температура-

в монолитах не более 10 сут; в брикетах,

уложенных в ящики, не более 5 и 3 сут. В

зависимости от продолителности хранения

масло направляют в камеры холодилников

с температурой от-7 до -300C.

Если масло закладывают на хранение

сроком олее 3 мес, температуру хранения

устанавливают от -12 до -180C,

сроком более года- температура хранения

от -20 до-300C.

Из маслохранилищ масло перевозят в

бортовых автомашинах или специалных

авторефрежератарах.

Масло в маслохранилище

хранится при отрицателных температура-

в монолитах не более 10 сут; в брикетах,

уложенных в ящики, не более 5 и 3 сут. В

зависимости от продолителности хранения

масло направляют в камеры холодилников

с температурой от-7 до -300C.

Если масло закладывают на хранение

сроком олее 3 мес, температуру хранения

устанавливают от -12 до -180C,

сроком более года- температура хранения

от -20 до-300C.

Из маслохранилищ масло перевозят в

бортовых автомашинах или специалных

авторефрежератарах.

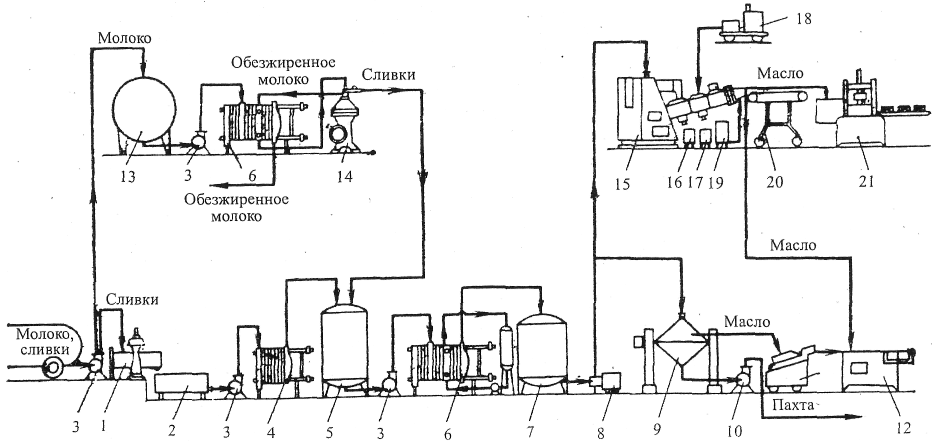

Технологическая схема производства масла методом сбивания:

I - весы, 2 - приемная ванная, 3 - насос, 4 - пластинчатый теплообменник, 5 - емкость для сливок, 6 - пластинчатая пастеризационно-охяадительная установка с дезодоратором, 7 - емкость для созревания сливок, 8 - винтовой насос, 9 - маслоизготовитель периодического действия, 10 -'насос для пахты,

11 - гомогенизатор-пластификатор, 12 - машина для фасовки масла в короба, 13 -емкость молока, 14 - сепаратор - сливкоотделитель, 15 - маслоизгото-витель непрерывного действия, 16 - бачок для пахты, 17 - бачок для промывной воды, 18 -устройство для посолки масла, 19 -устройство для дозирования воды в масло, 20 - транспортер для масла, 21 - автомат для мелкой фасовки

Характеристика технологичекого оборудования

Маслоизготовители периодического и непрерывного действия различаются между собой механизмом получения масла, способом воздействия на сливки и конструкцией рабочих органов. Выработка сливочного масла в маслоизготовителях периодического действия происходит в два этапа: образование из жировых шариков масляного зерна и формирование из него пласта сливочного масла. В маслоизготовителях непрерывного действия образование масляного зерна и пласта осуществляется в потоке.

В маслоизготовителях периодического действия (безвальцовых) сливки сбиваются в результате их перемещения под действием силы тяжести. При вращении заполненной на 30...50 % рабочей емкости маслоизготовителя сливки сначала поднимаются на определенную высоту, а затем сбрасываются под действием силы тяжести, подвергаясь сильному механическому воздействию. Высота подъема сливок, возникающее давление, характер движения жидкости определяются размерами рабочей емкости и частотой ее вращения. Скорость перемещения сливок в этом случае составляет 5...7 м/с.

В маслоизготовителях непрерывного действия скорость движения сливок значительно выше (18...22 м/с). Интенсивное воздействие лопастей сбивателя приводит к турбулентному движению потока сливок в аппарате, интенсифицирует процессы агрегации (слипания) жировых шариков и образования масляного зерна.

Маслоизготовители периодического действия условно можно разделить на три типа.

К первому относят Маслоизготовители с емкостью в качестве рабочего органа. Ее форма может быть цилиндрической, конической, грушевидной, кубической и т. д. Внутри емкость не имеет каких-либо перемешивающих приспособлений.

Ко второму типу относят Маслоизготовители с вращающейся емкостью и неподвижно закрепленными в ней спиралями, лопастями, струнами и т. д. Эти Маслоизготовители применяют наиболее часто.

К третьему можно отнести Маслоизготовители с неподвижной емкостью и вращающимися в ней какими-либо рабочими органами. Последний тип чаще применяют в виде маслобоек небольшой производительности.

Устройство и принцип работы выпускаемых промышленностью безвальцовых маслоизготовителей периодического действия практически одинаковы и отличаются лишь некоторыми деталями.

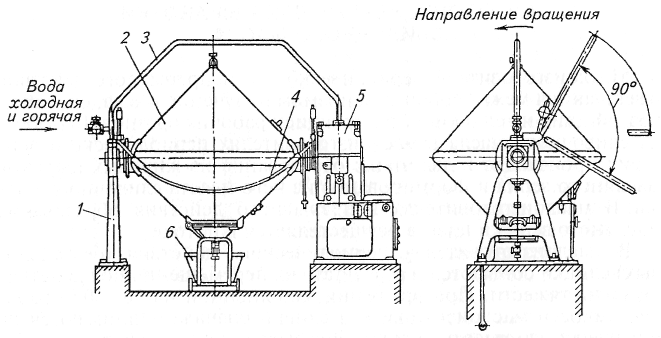

Маслоизготовитель РЗ-ОБЭ состоит из следующих основных узлов (рис. 4тЗ): емкости, станины с коробкой передач и органами управления, опорной стойки, ограждения, орошающего устройства, тележки и шкафа управления.

Маслоизготовитель периодического действия РЗ-ОБЭ:

1 — опорная

стойка; 2

— емкость;

3

—

орошающее устройство (душ); 4

— ограждение;

5—

станина

с коробкой скоростей; 6—

тележка

— опорная

стойка; 2

— емкость;

3

—

орошающее устройство (душ); 4

— ограждение;

5—

станина

с коробкой скоростей; 6—

тележка

Емкость представляет собой два конуса из листовой нержавеющей стали, сваренные по основанию. На вершине одного из конусов смонтирован люк для выгрузки масла. Емкость снабжена смотровым окном и двумя кранами для спуска воздуха и пахты. С одной стороны она соединена с опорной стойкой, а с другой — с выходным валом привода. Внутри емкости имеются наклонно сваренные лопасти для сбивания сливок и обработки масляного зерна. Внутренняя поверхность маслоизготовителя специально обработана во избежание прилипания масла.

Вращение емкости осуществляется от двухскоростного электродвигателя посредством клиноременной передачи и коробки передач. Привод обеспечивает вращение емкости и ее остановку с помощью тормозного устройства и фрикционной муфты сцепления. Переключение скоростей выполняют с помощью рукоятки, выведенной на переднюю сторону коробки передач, и пусковых кнопок управления двухскоростным электродвигателем.

Тормозное устройство состоит из барабана с натянутой стальной лентой и рукоятки, выведенной на переднюю сторону коробки передач, поворот которой в нижнее положение выключает тормоз и одновременно включает фрикционную муфту, через которую крутящий момент передается от электродвигателя коробке передач и емкости. Верхнее положение рукоятки обеспечивает выключение муфты с одновременным включением тормоза. Электродвигатель установлен в станине на поворотной плите, позволяющей регулировать натяжение ремней.

Маслоизготовитель имеет ограждение из изогнутой трубы с рычагами для противовесов. Оно прикреплено к кронштейнам, установленным на корпусе коробки передач, и к крышке опорной стойки. Благодаря шарнирам ограждение может поворачиваться вокруг горизонтальной оси. Ограждение сблокировано с концевым выключателем и в поднятом положении не позволяет запустить электродвигатель.

Орошающее устройство представляет собой перфорированную трубу, расположенную над емкостью между опорной стойкой и крышкой коробки передач. На входе устройства имеется вентиль, с помощью которого регулируют подачу горячей и холодной воды. При необходимости стальную емкость орошают холодной или горячей водой для поддержания заданной температуры сбиваемых сливок.

Сливки, предназначенные для сбивания, заливают в Маслоизготовитель на 40. ..50 % его вместимости, закрывают люк и опускают дугу ограждения в нижнее положение. С помощью реле времени устанавливают продолжительность сбивания сливок и на пульте управления включают пакетный выключатель. После этого включают электродвигатель привода на требуемую скорость, выключают тормоз и одновременно включают фрикционную муфту, т. е. запускают в работу Маслоизготовитель.

Периодически емкость останавливают и через кран в верхнем положении спускают воздух.

По истечении установленного времени сбивания сливок и получения масляного зерна реле времени отключает электродвигатель и включает звуковой сигнал. Удаляют пахту, обрабатывают масляное зерно и готовое масло выгружают в тележку. Вместимость маслоизготовителя РЗ-ОБЭ 2 м^, частота вращения емкости 0,4 и 0,6 с"1. Мощность электродвигателя 6 кВт.

Маслоизготовитель периодического действия ММ-1000 отличается от описанного выше формой и вместимостью емкости (1,1м3), а также наличием в ней кроме лопастей осевой струны. Последняя служит для разделения падающего масла на две части, вследствие чего уменьшается интенсивность удара масла о стенки емкости. Частота вращения емкости 0,48 с"1.

Маслоизготовители непрерывного действия эффективны при использовании в составе поточных технологических линий.

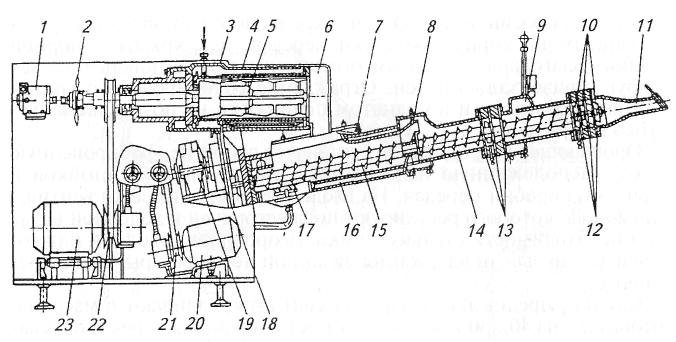

М аслоизготовитель

А1-ОЛО/1:

аслоизготовитель

А1-ОЛО/1:

1 — тахогенератор; 2 — вентилятор; 3— сбиватель; 4—рубашка охлаждения; 5 —мешалка с лопастными билами; 6— переходная насадка; 7— устройство для промывки масляного зерна; S— подъемный переходник; 9— вакуум-камера; 10— ножи; 11 — насадка; 12, 13— решетки; 14 — текстуратор; 15— шнеки; 16— рубашка охлаждения; 17— устройство для промывки фильтра-сита; 18— раздаточная коробка; 19— редуктор; 20— электродвигатель текстуратора; 21 — вариатор текстуратора; 22— вариатор сбивателя; 23 — электродвигатель сбивателя

Маслоизготовитель А1-ОЛО/1 входит в линию для производства масла методом непрерывного сбивания А1-ОЛО или в установку для производства масла А1-ОМИ. Он состоит из собственно маслоизготовителя, в котором происходят непрерывное сбивание сливок, отделение и обработка масляного зерна и удаление пахты; уравнительного бака с поплавковым регулятором уровня, соединенного с винтовым насосом-дозатором для подачи сливок в Маслоизготовитель; бака с насосом для сбора и транспортирования пахты; аппарата для дозирования воды (пахты) в масло при его нормализации по содержанию влаги; вакуум-насоса для удаления воздуха из масла, центробежного насоса для подачи ледяной воды; ленточного конвейера или V-образной трубопроводной насадки для масла; тележки, щита управления и трубопроводов.

Собственно маслоизготовитель состоит из станины, привода сбивателя, сбивателя, привода текстуратора, шнекового текстура-тора и пульта управления (рис. 4.4). Станина сварной конструкции выполнена из швеллеров и снаружи обшита листами из нержавеющей стали. Внутри размещены приводы сбивателя и текстуратора.

Привод сбивателя осуществляется от электродвигателя через вариатор с широким клиновым ремнем. Вариатор позволяет плавно изменять частоту вращения мешалки сбивателя с помощью маховичка, выведенного на лицевую сторону станины. Сбиватель — один из основных рабочих органов маслоизготовителя. Он состоит из корпуса, цилиндра и мешалки. Корпус выполнен литым и крепится к станине болтами. В нем установлен съемный цилиндр с наружной рубашкой охлаждения и патрубком для подачи сливок тангенциально поверхности цилиндра. Внутри корпуса цилиндра проходит вал, на котором крепится мешалка с четырьмя регулируемыми билами. Вал вращается в подшипниках, в корпусах подшипников имеются патрубки для входа и выхода охлаждающей воды.

Привод текстуратора осуществляется от электродвигателя через вариатор, клиноременную передачу, цилиндрический редуктор и раздаточную коробку.

Текстуратор состоит из трех последовательно расположенных камер, внутри которых в противоположных направлениях вращаются два шнека.

Подготовленные к сбиванию сливки через уравнительный бак насосом-дозатором подаются в сбиватель маслоизготовителя. Попадая вначале тангенциально на распределительный вращающийся конус лопастной мешалки, сливки приобретают некоторое ускорение и на рабочий орган мешалки поступают со скоростью, примерно равной частоте его вращения. Это интенсифицирует процесс образования масляного зерна без резкого механического воздействия на сливки и дробления их жировых шариков. Далее образовавшееся масляное зерно с пахтой поступает в бункер первой камеры шнекового текстуратора, где подвергается промывке и механической обработке шнеками. При этом сливки, а затем и масляное зерно охлаждаются, так как специальный центробежный насос высокого давления подает ледяную воду по трубопроводам в водяную рубашку текстуратора, наружный цилиндр сбивателя и корпус вала сбивателя. Каждый из перечисленных трубопроводов имеет запорный соленоидный вентиль, что в зависимости от условий работы маслоизготовителя позволяет отключить воду от того или иного узла. Охлаждающая жидкость является оборотной и после использования идет на повторное охлаждение.

Пахта вместе с промывочной водой удаляется из камеры через сифон в бак и далее насосом подается на сепарирование для дальнейшего использования. Во второй камере происходят окончательная промывка масляного зерна и его дальнейшая обработка. В третьей — вакуум-насосом создается разрежение для удаления из пласта масла воздуха.

Для окончательной механической обработки масло продавливается через решетки, находящиеся на выходах второй и третьей камер. Между решетками установлены ножи, которые дополнительно воздействуют на масло и улучшают его структуру. Готовый пласт масла выходит из маслоизготовителя через насадку, поступает на конвейер или тележку и далее на упаковку.

Для регулирования содержания влаги в масле маслоизготовитель снабжен специальным аппаратом для дозирования пахты или воды, который подсоединяется двумя гибкими шлангами к инъекционному блоку. Последний расположен после третьей камеры шнекового текстуратора. Производительность маслоизготовителя 800...1000 кг/ч, мощность привода 31 кВт.

Оценка качества Качество масла оценивают на основании химических и органолептическихпоказателей, а некоторые виды масла и микробиологических. Из химических показателей определяют содержание влаги, соли для соленого масла и иногда СОМО. Химические анализы проводятся не позднее чем через 2ч после отбора проб.

Оценку качества масла начинают с внешнего осмотра тары, при этом обращают внимание на маркировку. Затем отбирают для экспиртизы контрольной пробы. Масло в момент органолептической оценки должно иметь температуру 10-120C.

Оценка масла проводится по 100 бальной шкале, каждому показателю отводится следующее предельное количество баллов: вкус и запах -50, консистенция, обработка и внешний вид – 25, цвет – 5, посолка – 10, качество упаковывания – 10. Каждый из этих показателей оценивают в пределах отведённого ему количества баллов в соответствии с таблицей скидки баллов за обнаруженные дефекты ( по ГОСТу). При наличии двух или более дефектов по каждому показателю скидка проводится по наиболее обесценивающему дефекту. Если масло несолёное, то за посолку условно даётся оценка 10 баллов. Оценки по каждому показателю суммируют и по сумме баллов определяют сорт масла. Масло высшего должно иметь оценку от 88 до 100 баллов, при этом оценка по вкусу и запаху должна быть не менее 41 балла; масло первого сорта – 80 до 87 баллов и не менее 37 баллов по вкусу. На сорта подразделяют масло с традиционным химическим составом и любительское. Вологодское и другие виды масла на сорта не подразделют.

14.Производство сливочного масла способом преобразования высокожирных сливок (характеристика масла, общая технология производства, аппаратурно-технологические схемы и характеристика технологического оборудования, фасовка и упаковка, оценка качества, хранение). Оборудование для производства сливочного масла.

Приемка и оценка качества молока Сепарирование молока Пастеризация сливок Сепарирование сливок и получение высокожирных сливок Нормализация ВЖС Превращение ВЖС в масло в маслоизготовителе Упаковка масла Хранение масла Транспортировка масла

Приемка и оценка качества масла Молоко,предназначенное для производства масла, должно быть чистым, без посторонних запахов, с кислотностью не выше 20Т и жирностью 3,9-4%; жировые шарики должны быть крупными.

Сепарирование молока, получение сливок Получаем сливки и обезжиренное молоко.

Пастеризация сливок При температуре 85-870C и при выработке вологодского масла 93-950C и сразу же направляют на повторное сепарирование. Высокие температуры (70-900C), снижая вязкость сливок, облегчают получение и вытекание из сепаратора высокоирных сливок. При сепарировании сливок выделяются высокожирные сливки и пахта.

Нормализация ВЖС Высокожирные сливки после сепаратора поступают в двухстенну ванну с мешалкой, где при необходимости их нормализуют по содержаниювлаги пахтой или пастеризованнымисливками,последние улучшают вкус масла, Если содержание влаги в высокожирных сливках завышено, их нормализуют жиром или высокоирными сливками с более низким содержанием плзмы. После нормализации сливки тщателно перемешивают. При нормализации не следует выдериват сливки в ваннах, чтобы не допустить испарения влаги, которое ослабляет аромат масла и может привести к различному содержанию влаги в отдельных ящиках. После нормализации ванны закрывают крышками во избежание испарения и загрезнения, и сразу же сливки направляют в маслоизготовител, переодически их через каждые 10-15 мин перемешивая,чтобы избеать отстоя.

Превращение ВЖС в масло в маслообразователеПроцесс осуществляется в маслообразователях непрерывного децствия путем одновременного охлаждения и механической обработки.

Фасовка и упаковка Перед отправкой в реализацию с целю предохранения продукта от загрязнений и воздействия внешних факторов, а таке для придания ему товарного вида масло фасуют и упаковывают. От вида и качества упаковки и упаковочных материалов зависит стойкость масла при хранении, его устойчивость к влиянию внешних условий и степен усушки. Лучшим упаковочным материалом является алминиевая фольга, кашированная пергаментом или под пергаментом. Она плотно прилипает к поверхности масла без воздушных прослоек, защищая продукт от усушки, возникновения штаффа, влияния света. Для масла с пониенным содеранием жира исползуют стаканчики и коробочки из полистерола.

Сливочное масло ля оптовой торговли упаковывают в картонные ящики по 20 и 25,4кг.

Фасовать и упаковывать масло следует при температуре 10-120C летом и зимой 12-140C, когда она обладает хорошей упругостью и достаточной плотностью.

Хранение и транспортирование масла Упакованное масло сразу е помещат в маслхранилще, где его хранят до отправкина базу или холодильник при температуре от -4до-60C и относительной влажности возуха не более 80%. Более высокая влажность способствует развитию плесени. Масло в маслохранилище хранится при отрицателных температура- в монолитах не более 10 сут; в брикетах, уложенных в ящики, не более 5 и 3 сут.

В зависимости от продолителности хранения масло направляют в камеры холодилников с температурой от-7 до -300C. Если масло закладывают на хранение сроком олее 3 мес, температуру хранения устанавливают от -12 до -180C, сроком более года- температура хранения от -20 до- Фасовка и упаковка Перед отправкой в реализацию с целю предохранения продукта от загрязнений и воздействия внешних факторов, а таке для придания ему товарного вида масло фасуют и упаковывают. От вида и качества упаковки и упаковочных материалов зависит стойкость масла при хранении, его устойчивость к влиянию внешних условий и степен усушки. Лучшим упаковочным материалом является алминиевая фольга, кашированная пергаментом или под пергаментом. Она плотно прилипает к поверхности масла без воздушных прослоек, защищая продукт от усушки, возникновения штаффа, влияния света. Для масла с пониенным содеранием жира исползуют стаканчики и коробочки из полистерола. Сливочное масло ля оптовой торговли упаковывают в картонные ящики по 20 и 25,4кг. Фасовать и упаковывать масло следует при температуре 10-120C летом и зимой 12-140C, когда она обладает хорошей упругостью и достаточной плотностью.

Х ранение

и транспортирование масла

Упакованное масло сразу е помещат в

маслхранилще, где его хранят до отправкина

базу или холодильник при температуре

от -4до-60C

и относительной влажности возуха не

более 80%. Более высокая влажность

способствует развитию плесени. Масло

в маслохранилище хранится при отрицателных

температура- в монолитах не более 10

сут; в брикетах, уложенных в ящики, не

более 5 и 3 сут. В зависимости от

продолителности хранения масло направляют

в камеры холодилников с температурой

от-7 до -300C.

Если масло закладывают на хранение

сроком олее 3 мес, температуру хранения

устанавливают от -12 до -180C,

сроком более года- температура хранения

от -20 до-300C.

Из маслохранилищ масло перевозят в

бортовых автомашинах или специалных

авторефрежератарах. Из маслохранилищ

масло перевозят в бортовых автомашинах

или специалных авторефрежератарах.

ранение

и транспортирование масла

Упакованное масло сразу е помещат в

маслхранилще, где его хранят до отправкина

базу или холодильник при температуре

от -4до-60C

и относительной влажности возуха не

более 80%. Более высокая влажность

способствует развитию плесени. Масло

в маслохранилище хранится при отрицателных

температура- в монолитах не более 10

сут; в брикетах, уложенных в ящики, не

более 5 и 3 сут. В зависимости от

продолителности хранения масло направляют

в камеры холодилников с температурой

от-7 до -300C.

Если масло закладывают на хранение

сроком олее 3 мес, температуру хранения

устанавливают от -12 до -180C,

сроком более года- температура хранения

от -20 до-300C.

Из маслохранилищ масло перевозят в

бортовых автомашинах или специалных

авторефрежератарах. Из маслохранилищ

масло перевозят в бортовых автомашинах

или специалных авторефрежератарах.

Технологическая схема производства масла методом преобразования высокожирных сливок: 1 - емкость для сливок, 2 - насос, 3 - трубчатая пастеризационная установка, 4 - дезодоратор, 5 - напорный бачок, 6 - сепаратор для высокожирных сливок, 7 - ванна для нормализации, 8 - насос-дозатор, 9 - цилиндрический маслооб-разователь, 10 - транспортер

15. Твердые сычужные сыры (характеристика, классификация, общая технология производства сыров с высокой температурой второго нагревания, оценка качества, хранение). Оборудование для производства сыров.

Сыр — это пищевой продукт, получаемый из сыропригодного молока с использованием свертывающих молоко ферментов и молочнокислых бактерий или путем плавления различных молочных продуктов и сырья немолочного происхождения с применением солей-плавителей.

Пищевая ценность сыра определяется повышенной концентрацией белков, липидов, минеральных солей, витаминов и др. В зависимости от технологии массовая для белков составляет от 10 до 30%, что превышает их содержание в мясе (20%). От 20 до 30% белков, в первую очередь казеин, превращаются в олигопептиды и аминокислоты под действием ряда ферментов и придают готовому продукту характерные вкус и запах, определенную консистенцию. Высокое содержание незаменимых аминокислот в белках сыра придает ему исключительно высокую биологическую ценность. Усвояемость белков сыра более 95%; она приближается к усвояемости куриных яиц.

Липиды обусловливают маслянистость и эластичность теста сыра. Образовавшиеся в процессе созревания свободные жирные кислоты, в том числе летучие, свидетельствуют о зрелости сыра и участвуют в формировании его аромата.

Из минеральных солей (1,5-3,5%, без поваренной соли) в сырах присутствует в больших количествах хорошо усвояемый кальций (от 100 до 1200 мг/100 г продукта). Наибольшее количество кальция содержится-в сычужных твердых сырах.

Жирорастворимые витамины A, D и Е почти полностью переходят из молока в сыр и хорошо сохраняются.'Водорастворимые витамины (до 75%) теряются с сывороткой, витамин С удаляется практически полностью. Однако при созревании сыра происходит синтез витаминов группы В, и в готовом продукте отмечается повышенное содержание рибофлавина, пантотеновой кислоты, фолиевой кислоты, витамина В6 и др.

Классификация сыров.

По технологическим приёмам:

Твёрдые прессуемые сыры, с низкой температурой второго нагревания - Голландский- Костромской- Ярославский- Пошехонский

Твёрдые прессуемые сыры, с низкой температурой второго нагревания и повышенным уровнем молочно-кислого процесса

- Чедрр- Российский

Твёрдые самопрессующие сыры с низкой температурой второго нагревания и созревающие при участии микрофлоры сырной слизи - Латвийский- Пекантный

Твёрдые прессуемые с высокой температурой второго нагревания - Швейцарский- Советский- Алтайский

Кисло-молочный выдержанные свежие зелёные чайные

Характеристика сыров. К сырам с высокой температурой второго нагревания относят швейцарский, советский, алтайский, кубанский, украинский, карпатский, эмментальский, бийский и горный сыры.

Аминокислоты, имеющие сладковатый или сладковато-пряный вкус (пролин, оксипролин, аланин, глутаминовая кислота), а также повышенное содержание летучих жирных кислот (особенно уксусной и пропионовой) обусловливают характерный сладковато-пряный вкус и запах сыров, выработанных с высокой температурой второго нагревания.