- •Для самостійної роботи студентів

- •Частина 1

- •Затверджено

- •1. Мета та задачі роботи

- •2. Теоретичні основи

- •3. Методика визначення оптимального режиму різання

- •3.1. Вибір типу та моделі верстата

- •3.2. Вибір глибини різання, встановлення виду обробки та кількості проходів

- •3.3. Вибір типу різця та встановлення його характеристики

- •3.4. Визначення величин подач

- •3.5. Вибір стійкості різця

- •3.6. Визначення швидкості різання

- •3.7. Визначення складових сил різання

- •3.8. Розрахунок потужності різання та приводу верстата

- •3.9. Визначення основного технологічного часу

- •4. Методичні вказівки з оформлення звіту по роботі

- •5. Примірне визначення оптимального

- •5.7.Визначення складових сил різання

- •5.8. Розрахунок потужності різання та приводу верстата

- •5.9. Визначення основного технологічного часу

- •6. Контрольні запитання

- •Література

- •Індивідуальні завдання

- •2. Обточування до упору

3.4. Визначення величин подач

Фактори, які обмежують подачу, можуть бути: при чорновому точінні - жорсткість та спосіб закріплення деталі у верстаті, міцність та жорсткість стержня різця, міцність пластинки ріжучої частини різця та міцність механізму подачі верстата; при напівчистовому та чистовому точінні-жорсткість оброблюваної деталі та стержня різця, точність та шорсткість оброблюваної поверхні.

З розрахованих подач по різних обмеженнях вибирають найменшу, яка й буде оптимальною.

При виборі подач на практиці не вдаються до складних розрахунків, а користуються нормативними даними, що приводяться у довідковій літературі. Так, подачі при чорновому точінні вибираються по табл. 11 [1, с.266], а при напівчистовому та чистовому точінні - по табл. 14 [1, с.268].

При виборі табличних подач слід звертати увагу на примітки внизу таблиці та вносити корективи в вибрані подачі.

Вибрана таблична подача корегується з паспортним значенням подач у бік зменшення, тобто

Sд Sт

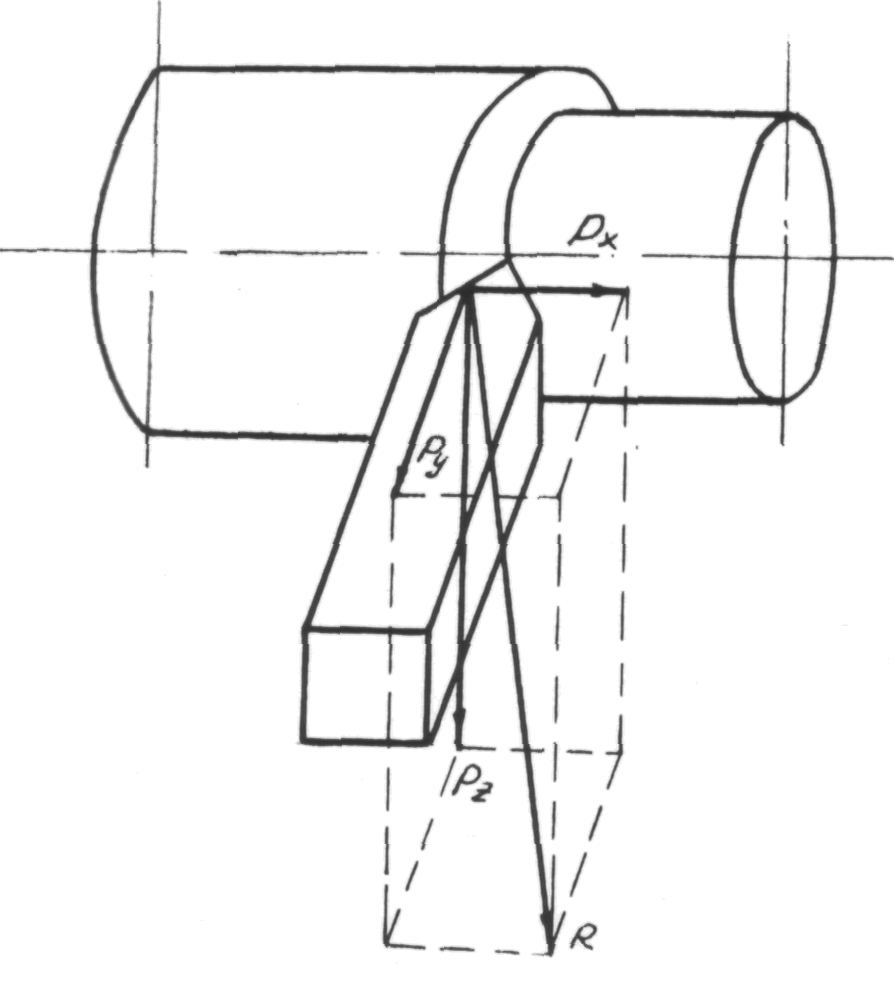

Рис. 3.1. Схема складових сил різання

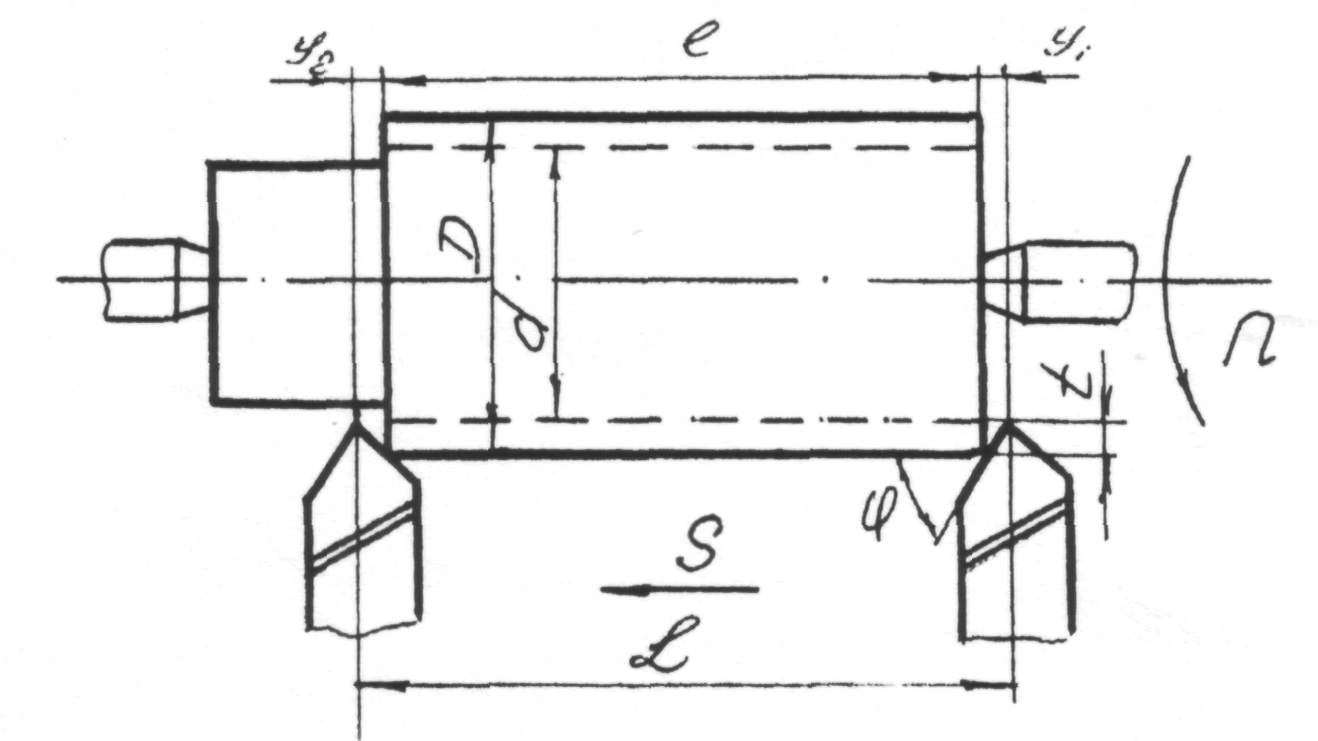

Рис. 3.2. Схема визначення основного часу.

3.5. Вибір стійкості різця

Стійкість - це час роботи інструменту між двома переточками. Стійкість вимірюється хвилинами. На практиці застосовують економічну стійкість, тобто таку стійкість, яка забезпечує найменшу собівартість обробки.

При одно інструментальній обробці середній період стійкості знаходиться у межах 60...90 хв - для твердих сплавів.

3.6. Визначення швидкості різання

Швидкість різання є одним з основних параметрів, які визначають продуктивність обробки. Зі збільшенням швидкості зростає продуктивність, але в той же час інтенсивніше зношується інструмент. Тому, для кожного окремого випадку обробки треба вибрати допустиму швидкість різання, при якій забезпечується найбільша продуктивність та найменша собівартість.

Швидкість різання залежить від цілого ряду факторів. Основні з них наступні: Стійкість різця, глибина різання, подача, геометричні параметри різця, властивість оброблюваного матеріалу, матеріалу ріжучої частини інструменту та інших.

Залежність швидкості різання від вище перелічених факторів можна виразити емпіричною формулою, яка широко застосовується на практиці:

Vp = (Cv / (Tm txSy))Kv, м/хв (5)

де Cv - коефіцієнт, який залежить від умов різання [табл. 17,1,с.269]

Т - стійкість різця, хв;

t - глибина різання, мм;

S - дійсна подача Sд Sт, мм/об;

m, х, у - показники степенів, [табл.17,1,с.269];

Kv - комплексний коефіцієнт;

Kv = KmvKnvKиv,

де Kmv - коефіцієнт який враховує якість оброблюваного матеріалу [1, табл. 1...4, с.262]

Для сталі

Kmv = Kг(750/в)nv. (6)

Для чавуну

Kmv = (190/НВ)nv; (7)

де Кг - коефіцієнт, який характеризує групу сталі по оброблюваності;

nv- показник степені;

Кг та nv визначаються по табл. 2 [1, с.262];

Кnv - коефіцієнт, який відображає стан поверхні заготівки [1,табл.5, с.263];

Kиv- коефіцієнт, який враховує якість інструментального матеріалу [1, табл.6,

с.263].

Визначена швидкість має назву розрахункової. Для того, щоб перейти до дійсної швидкості vд необхідно визначити розрахункову частоту обертання та узгодити її з паспортними даними верстата.

Пр= 1000Vp/D, хв-1, (8)

де Vp - розрахункова швидкість різання, м/хв

D - діаметр заготівки, мм.

Потім приймається Пд Пр,

де Пд - значення частоти по паспорту верстата. Таким чином:

Vд = DПр/1000 ,м/хв (9)