1.2 Составные части ленточных транспортеров

Конвейерная лента.

Лента является тяговым и несущим органом транспортера. К ней предъявляются следующие требования: малая гигроскопичность, высокая гибкость и прочность, износостойкость и малое удлинение.

Ленты бывают:

1. Хлопчтобумажные (Б-820, ОПБ-5, ОПБ-72), ловсано-хлопчатобумажные (ЛХ-120), капроновые (К-4-3), анидные (А-12-3).

2. Прорезиненные ленты (хлопчатобумажные, синтетические, уточно-шнуровые, тросовые).

3. Стальные и сетчатые ленты, из нержавеющей стали.

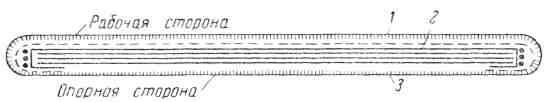

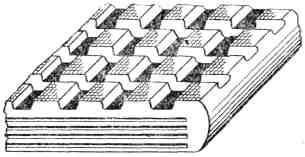

Наибольшее распространении на предприятиях по хранению сельскохозяйственной продукции нашли прорезиненные ленты. Она состоит из прокладок 2 (рис. 4), соединенных между собой вулканизацией. Внешнюю поверхность ленты, для защиты от механических повреждений и проникновения влаги, покрывают слоем резины называемой - обкладкой.

Рисунок 4 – Поперечный разрез гладкой прорезиненной ленты

Толщина обкладок рабочей 1 (рис. 4), обращенной к грузу, и опорной 3 стороны ленты зависит от характера перемещаемого груза. Выпускаемые ленты имеют толщину слоя резины с рабочей стороны ленты δ1= 1,5…6 мм, с опорной – δ2= 1..2 мм. Общая толщина резинотканевой ленты:

δ = δ0•z+ δ1+ δ2, (мм)

где, δ0– толщина одной прокладки, мм;

z– число прокладок, шт.

Количество прокладок зависит от потребной продольной прочности ленты, ее ширины и находится в пределах от 3 до 12 шт.

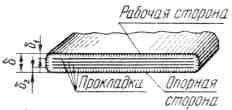

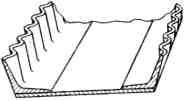

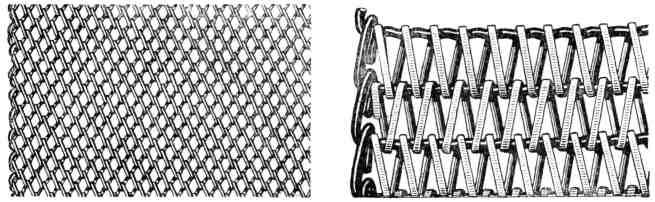

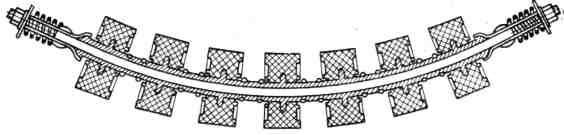

В качестве прокладок используют хлопчатобумажная ткань (бельтинг) состоящая из более частых и прочных нитей – основы, и более редких и слабых нитей – утка. Ленты повышенной прочности имеют прокладки из уточно-шнуровой ткани, в которой нитки основы заменены толстыми шнурами. В последнее время широкое распространение получили прокладки из синтетических тканей обладающих большей прочностью. Синтетические ткани изготавливают из: полиэфирных материалов типа лавсан; полиамидные материалы - капрон, анид (нейлон); вискоза. В лентах, работающих под большими нагрузками, в качестве прокладок используют стальные тросы (рис. 5).

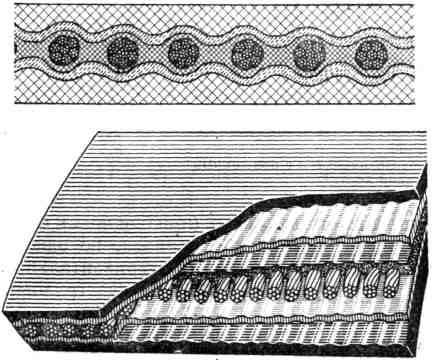

По конструкции ленты бывают следующих видов Для транспортировки грузов в горизонтальной плоскости используют гладкие ленты (рис. 6, а), под большим углом наклона применяют ленты с рифленой поверхностью, с перегородками и планками (рис. 6, б, в, г). Для увеличения объема перемещаемого груза применяют ленты с бортами (рис. 6, д). Для перемещения пылевидных грузов предназначена трубчатая лента с механической застежкой (рис. 6, е).

Рисунок 5 – Лента с прокладками из тросов

![]()

а

б

в

а

б

в

г

д

е

г

д

е

ж

а – гладкая; б – с рифленой поверхностью; в – с перегородками; г – с планками; д – с бортами; е – с замком; ж – проволочно-сетчатая лента

Рисунок 6 – Конструкция транспортных лент

При перемещении грузов в горячих средах (хлебопекарных печах) применяют ленты из углеродистой нержавеющей стали толщиной от 0,6 до 1,4 мм или проволочно-сетчатые ленты (рис. 6, ж).

Прорезиненные ленты выпускают длиной от 25 до 400 м. Концы ленты в транспортерах соединяют сшивкой, металлическими шарнирами и вулканизацией.

Ширина ленты должна быть больше ширины груза на 50 – 100мм. Стандартом (ГОСТ 20-85) предусмотрено выпуск лент шириной 300; 400; 500; 650; 1000; 1200; 1400; 1600; 1800; 2000; 2250; 2750 и 3000 мм.

Барабаны.

Барабаны, используемые в ленточных транспортерах, бывают: приводные (ведущие), натяжные, поворотные (ведомые) – для изменения направления движения ленты на 1800; отклоняющие – для изменения направления движения ленты меньше 1800. Последние служат для увеличения угла обхвата приводных барабанов или изменения направления движения ленты.

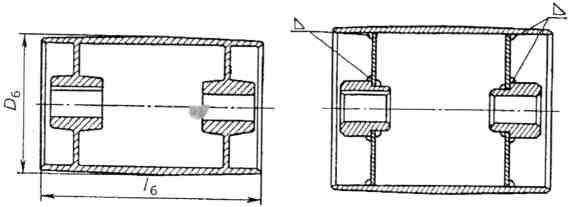

По конструкции, барабаны бывают: литыми из чугуна (рис. 7, а), сварные из листовой стали или труб (рис. 7, б) и реже выполняют деревянными (рис. 7, в).

а б в

а – литой; б – сварной; в - деревянный

Рисунок 7 – Конструкция барабанов

С целью улучшения сцепления барабаны футеруют (покрывают) резиной, наклеивают резиновые полоски, реже покрывают деревянными планками. Для самоцентровки ленты и предотвращения ее сбегания рекомендуется барабаны делать выпуклыми. Стрела выпуклости составляет 0,5% от ширины ленты, но не менее 4 мм.

Диаметр барабана зависит от его назначения и вида ленты (количества прокладок). Стандартом предусмотрены следующие диаметры барабанов: 160; 200; 250; 315; 400; 500; 630; 800; 1000 мм и более. Длина барабана lбдолжна быть на 100…200 мм больше ширины ленты.

Опоры ленты.

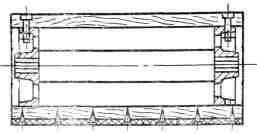

Для поддержания ленты и уменьшения ее провисания, придание ленте требуемой формы сечения применяют настилы или роликовые опоры.

Настилы (рис. 8, а) изготовляют из дерева или листовой стали. Их используют в транспортерах малой длины. Транспортеры с настилами называют волокушами. Не смотря на простую конструкцию, их работа сопровождается повышенным износом ленты и большим сопротивлением перемещению ленты.

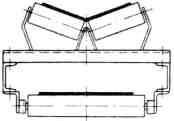

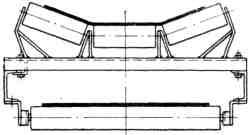

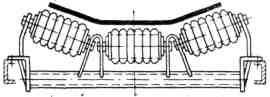

При транспортировке груза на большие расстояния применяют роликовые опоры. Для перемещения штучного груза и иногда сыпучего груза применяют прямые однороликовые опоры (рис. 8, б). Так же данный вид опоры всегда применяется для поддержания холостой ветви транспортера. При транспортировки сыпучего и кускового груза с шириной ленты до 400 мм применяют двухроликовые опоры (рис. 8, в), при ширине ленты от 400 до 800мм – трехроликовые опоры (рис. 8 г), при ширине ленты свыше 1400 мм пяти- и семироликовые опоры. Данные опоры препятствуют рассыпанию груза, а так же придают ленте форму желоба, это позволяет увеличить производительность транспортера за счет увеличения площади поперечного сечения груза на ленте.

К специальным видам опор относятся амортизирующие роликоопоры (рис. 8, д) и роликоопоры подвесного типа (рис. 8, е). В первых на ролики надеты резиновые кольца, а во вторых ролики вращаются на гибком валу (канате).

а

б

а

б

в

г

в

г

д е

а – настил; б – однороликовая; в – двухроликовая; г – трехроликовая; д – амортизирующая; е – подвистная

Рисунок 8 – Типы роликовых опор

Опорные ролики изготавливают из стальных труб, пластмассы, стеклопластика, полиамидов, капрона. Расстояние между роликами принимают: не более половины длины штучного груза; при перемещении сыпучего материала от 1 до 1,5 м, а в зоне подачи груза расстояние уменьшают в двое. Под холостой ветвью шаг роликов составляет от 1,5 до 4м.

Натяжное устройство.

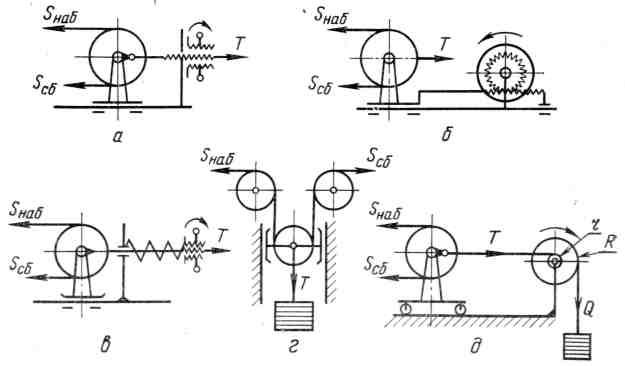

Натяжные устройства предназначены для создания необходимого натяжения ленты, обеспечивающего требуемое сцепление ее с приводным барабаном; ограничения провисания ленты между опорами и компенсации ее вытяжки в процессе эксплуатации.

Натяжение ленты осуществляется путем перемещения натяжного барабана.

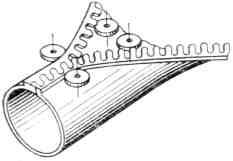

Для натяжения используют механизмы периодического и непрерывного действия.

К механизмам периодического действия относят винтовые и реечные механизмы (рис. 9, а, б). В первом случае вал натяжного барабана закреплен на опоре, которая может свободно перемещаться вдоль рамы транспортера. Натяжной механизм состоит из винта, жестко закрепленного на опоре барабана, неподвижной стойки и гайки. При закручивании гайки винт вместе со стойкой и барабаном перемещаются вправо и натягивают ленту. Во втором случае опора барабана закрепляется на зубчатой рейке, которая может перемещаться вдоль рамы. Перемещение зубчатой рейки осуществляют путем вращения зубчатого колеса.

Наибольшее распространение получили винтовые механизмы натяжения, так как они обладают компактностью и простотой изготовления.

Г лавным

недостатком натяжных устройств является

то, что лента транспортера по мере

эксплуатации удлиняется, и ее натяжение

уменьшается. Поэтому их применяют на

транспортерах длиной до 50 м, при этом

необходимо вести постоянный контроль

и периодически подтягивать ленту.

лавным

недостатком натяжных устройств является

то, что лента транспортера по мере

эксплуатации удлиняется, и ее натяжение

уменьшается. Поэтому их применяют на

транспортерах длиной до 50 м, при этом

необходимо вести постоянный контроль

и периодически подтягивать ленту.

а - винтовое; б - зубчато-реечное; в - пружинное; г и д - грузовые.

Рисунок 9 - Схемы натяжных устройств

К механизмам непрерывного действия относятся пружинные (рис. 9, в) и грузовые (рис. 9, г, д) натяжные устройства. Пружинный механизм состоит из неподвижной стойки, пружины, гайки и винта. Пружина, упираясь с одной стороны в сойку, а с другой в гайку, стремится переместить винт и опору барабана вправо. При закручивании гайки пружина сжимается, и чем больше сжимаем пружину, тем с большей силой она воздействует на винт и барабан. В грузовых натяжных механизмах перемещение натяжного барабана происходит под действием силы тяжести грузов. В зависимости от направления перемещения натяжного барабана, грузовые механизмы подразделяются на вертикальные (рис. 9, г) и горизонтальные (рис. 9, д). В вертикальных механизмах натяжной барабан с грузом устанавливается на участке холостой ветви транспортера. В горизонтальных механизмах опора барабана выполнена в виде тележки соединенной при помощи троса с валом радиусом r. На валу закреплен шкив (радиусом R) с тросом и грузом. Под действием груза шкив с валом поворачиваются и перемещают натяжной барабан. Степень натяжения ленты изменяют за счет массы грузов.

Преимущество механизмов непрерывного действия в постоянном (автоматическом) поддержании натяжения ленты. Наибольшее распространение получили грузовые устройства, которые применяют на транспортерах длиной более 50 м.

Загрузочные и разгрузочные устройства.

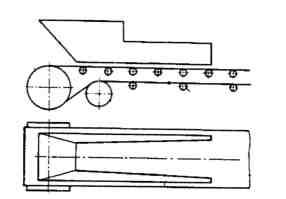

Загрузочные устройства служат для подачи груза на ленту и равномерного его распределения. Для загрузки сыпучего материала используют загрузочные лотки (рис. 10). Угол наклона стенок лотка должен быть на 10…150больше угла трения материала о стенки лотка. Ширину принимают 0,5…0,65 ширины ленты, а длину 1,25…2,5 ширины ленты. По боковым и задней стенкам лотка крепят резиновые полоски для предотвращения просыпания груза.

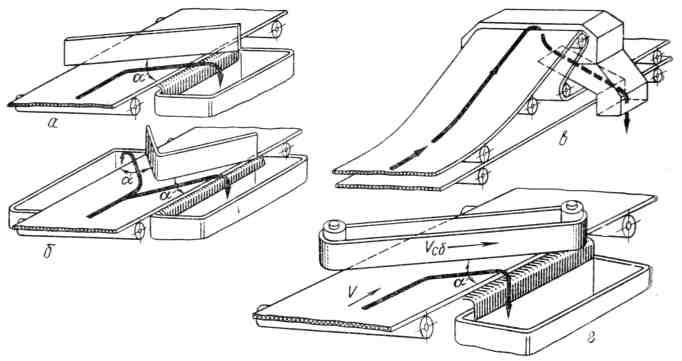

Разгрузка ленточного транспортера, как правило, осуществляется путем сбрасывания материала с приводного барабана. При необходимости разгрузки груза в любой точке транспортера применяют передвижные разгрузочные устройства.

Наибольшее распространение получили плужковые сбрасыватели на одну сторону (рис. 11, а) и на две стороны (рис. 11, б), разгрузочное устройство со сбрасывающим транспортером (рис. 11, г) и разгрузочные тележки (рис. 11, в).

Рисунок

10 – Загрузочный лоток

Рисунок

10 – Загрузочный лоток

а, б – с плужковым сбрасывателем; в – с разгрузочной станцией; г – со сбрасывающим транспортером

Рисунок 11 – Схемы разгрузочных устройств

Плужковые сбрасыватели и сбрасывающие транспортеры используют для плодоовощной продукции и штучных грузов. Общим их недостатком является трение груза о ленту, что приводит к повышенному ее износу и увеличению сопротивления движению.

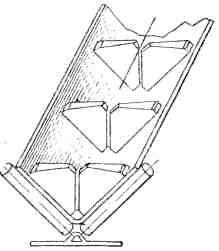

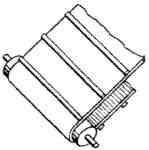

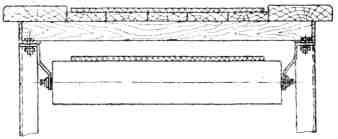

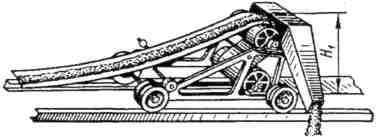

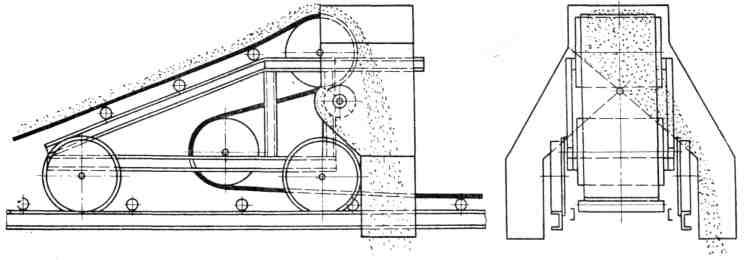

Разгрузочные станции используют для сыпучих материалов. Станция состоит из сварной рамы (рис. 12) с четырьмя колесами. Перемещение рамы по рельсам может осуществляться вручную или от электропривода. На раме установлено два огибающих барабана (верхний и нижний) и распределительная коробка с двумя боковыми коробами.

Груз, при движении ленты через огибающие барабаны, сбрасывается с верхнего барабана в распределительную коробку и в зависимости от установки перекидного клапана выгружается через левый или правый короб. При работе разгрузочная станция может стоять на месте, периодически передвигаясь в новое рабочее положение, либо постоянно совершать медленное челночное движение вдоль транспортера равномерно рассыпая груз.

Рисунок 12 – Разгрузочная станция