- •Конспект лекций

- •1.1.2. Классификация легирующих элементов

- •1.1.3. Маркировка легированных сталей

- •1.1.4. Примеси в сталях

- •Газы в стали

- •1.2. Фазы в легированных сталях

- •1.2.1. Твердые растворы на основе железа

- •Закономерности образования твердых растворов замещения

- •Закономерности образования твердых растворов внедрения

- •1.2.3. Влияние легирующих элементов на свойства феррита

- •1.2.4. Влияние легирующих элементов на свойства аустенита

- •1.2.5. Влияние легирующих элементов на термодинамическую активность углерода

- •1.2.6. Образование карбидов и нитридов

- •Карбиды и нитриды металлов IV - V групп (Ti, Zr, Hf, V, Nb, Ta)

- •Карбиды и нитриды металлов IV, V групп – это фазы внедрения

- •Карбиды и нитриды металлов VI группы

- •Карбиды металлов VII группы (марганец)

- •Карбиды металлов VIII группы (железо)

- •Электронные соединения

- •Сигма-фазы

- •Фазы Лавеса

- •Геометрически плотноупакованные фазы

- •1.2.8. Неметаллические включения

- •1.2.9. Влияние легирующих элементов на полиморфное превращение в железе

- •1.2.10. Влияние легирующих элементов на критические точки стали

- •2. Фазовые превращения в легированных сталях

- •2.1. Влияние легирующих элементов на образование аустенита при нагреве

- •2.1.1. Структурная перекристаллизация стали при полиморфном превращении

- •Исходная неупорядоченная структура

- •Исходная упорядоченная структура. Структурная наследственность в стали

- •2.1.2. Растворение карбидов и нитридов в аустените

- •2.1.3. Рост зерна аустенита при нагреве

- •2.2. Превращение переохлажденного аустенита

- •2.2.1. Влияние легирующих элементов на устойчивость переохлажденного аустенита

- •2.2.2. Влияние легирующих элементов на перлитное превращение

- •2.2.3. Влияние легирующих элементов на бейнитное превращение

- •3.1 Классификация специальных сталей

- •Конструкционные стали

- •3.2.1 Требования к конструкционным сталям

- •3.2.2 Механизмы упрочнения конструкционной стали

- •3.2.3 Строительные стали Требования, предъявляемые к строительным сталям

- •Углеродистые стали

- •Низколегированные строительные стали

- •Стали повышенной прочности

- •Высокопрочные стали

- •Стали с карбонитридным упрочнением

- •Малоперлитные стали

- •Бейнитные стали

- •Низкоуглеродистые мартенситные стали

- •Арматурные стали

- •Упрочняющие обработки, применяемые для строительных сталей

- •Вопросы для самоконтроля

- •Литература

- •3.2.4 Машиностроительные конструкционные стали Общие требования к машиностроительным сталям и их классификация

- •Стали, применяемые для изготовления изделий методом холодной штамповки (глубокой вытяжки)

- •Вопросы для самоконтроля

- •Литература

- •Стали для цементации и нитроцементации

- •Вопросы для самоконтроля

- •Литература

- •Улучшаемые стали

- •Вопросы для самоконтроля

- •Литература

- •Пружинные стали

- •Классификация пружинных сталей

- •Применяемые стали общего назначения

- •Термическая обработка пружинных сталей общего назначения

- •Пружинные стали специального назначения

- •Вопросы для самоконтроля

- •Литература

- •Подшипниковые стали

- •Основные требования к подшипниковым сталям

- •Классификация подшипниковых сталей

- •Легирование подшипниковых сталей

- •Термическая обработка деталей подшипников из сталей

- •Вопросы для самоконтроля

- •Литература

- •3.3 Высокопрочные конструкционные стали

- •3.3.1 Легированные низкоотпущенные стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.2 Высокопрочные дисперсионно-твердеющие стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.3 Мартенситностареющие стали

- •Классификация мартенситностареющих сталей

- •Принцип легирования мартенситностареющих сталей

- •Достоинства и недостатки мартенситностареющих сталей

- •Термообработка мартенситностареющих сталей

- •Экономнолегированные мартенситностареющие стали

- •Области и перспективы применения мартенситностареющих

- •Вопросы для самоконтроля

- •Литература

- •3.3.4 Метастабильные аустенитные стали (мас) Особенности мас

- •Использование мас для повышения стойкости деталей

- •Вопросы для самоконтроля

- •Литература

- •4. Инструментальные стали

- •4.1. Классификация инструментальных сталей

- •4.2. Стали для режущего инструмента

- •Углеродистые инструментальные стали

- •Легированные стали

- •Быстрорежущие стали

- •Твердые сплавы

- •4.2. Штамповые стали

- •Стали для инструмента холодного деформирования

- •Стали повышенной (высокой) износостойкости

- •Стали с высоким сопротивлением смятию

- •Высокопрочные стали с повышенной ударной вязкостью

- •Стали для инструмента горячего деформирования

- •5. Конструкционные стали специального назначения

- •5.1. Криогенные стали (стали для криогенной техники)

- •Аустенитные криогенные стали

- •Ферритные криогенные стали

- •5.2. Износостойкие стали

- •Кавитационностойкие стали с метастабильным аустенитом

- •5.3. Стали с повышенной обрабатываемостью резанием

- •5.4. Рельсовые стали

- •5.5. Коррозионностойкие стали и сплавы Основные понятия и определения.

- •Мартенсито-ферритные и мартенситные стали

- •Ферритные стали

- •Аустенитные стали

- •Аустенито - ферритные стали

- •Сплавы на железоникелевое и никелевой основе

- •5.6 Жаростойкие стали и сплавы

- •Хромистые и хромоалюминиевые стали ферритного класса

- •Стали мартенситного класса

- •Стали и сплавы аустенитного класса

- •5.7 Жаропрочные стали и сплавы

Аустенитные стали

Эти стали и в отожженном и в нормализованном состоянии относятся к аустенитному классу. В основном это Cr - Ni стали. Введение в сталь никеля сильно расширяет - область, снижает температуру мартенситного превращения и при 8% Ni сталь с 18% Cr и 0,1% С становится аустенитной. В этих сталях может быть 8-13% Ni. Примером могут служить стали 10х18Н9Т; 10х18Н10Т; 12Х18Н9 и др.

Основные преимущества аустенитных сталей следующие:

коррозионная стойкость во многих средах;

высокая пластичность;

хорошая свариваемость.

Благодаря своим свойствам аустенитные стали нашли широкое применение в качестве конструкционных в различных отраслях машиностроения.

В этих сталях могут быть следующие фазовые превращения:

образование карбидных (Me 23C6 и MeC) и карбонитридных (Me(C, N)) фаз;

образования -фазы в интервале 650-850С;

растворение этих фаз при нагреве до 1100-1200С;

образование в аустенитной области -феррита при нагреве выше 1100С;

образования и– мартенсита при охлаждении до отрицательных температур или при деформации.

Выделение карбидных и карбонитридных фаз происходит преимущественно по границам зерен аустенита, что снижает пластичность и сопротивление МКК. Присутствие - фазы резко охрупчивает сталь. Выделение- феррита отрицательно сказывается на технологичности стали, особенно при горячей обработке давлением (образуются трещины), поэтому количество-феррита должно быть не более 10-15%. Это достигается соотношением Cr /Ni1,8. При проведении различных обработок температура не должна превышать 1100˚С.

Термическая обработка

Цель термической обработки: получение аустенитной структуры, снятия внутренних напряжений и устранение склонности к МКК, которая возникает при сварке, горячей обработке давлением и других технологических операциях.

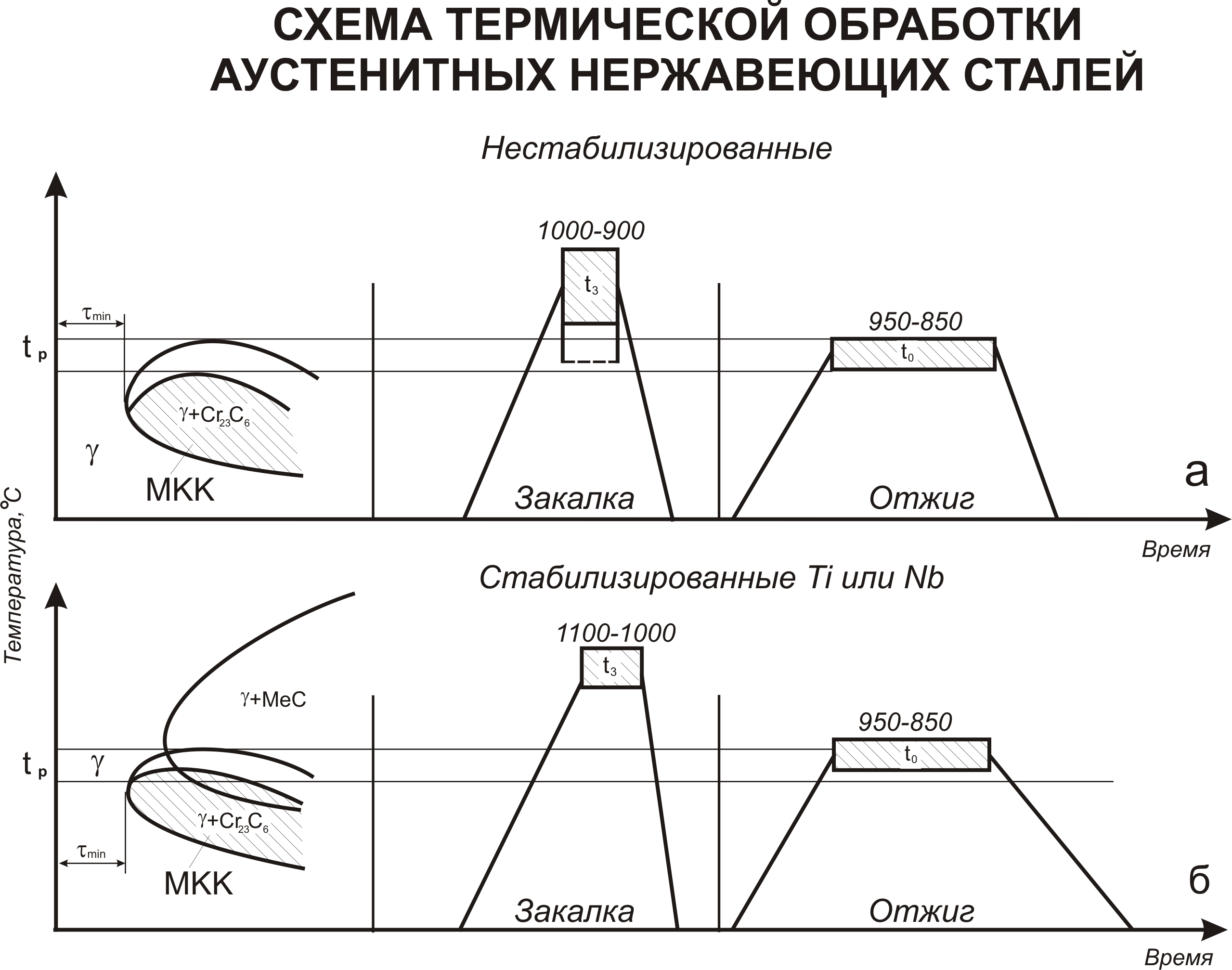

Проводят два вида термической обработки: закалка и отжиг (рисунок 5.3). Закалка проводятся с температуры выше tр– температуры растворения карбидов хрома (Fe, Cr)23C6.Если в стали нетTiили Nb (рисунок 5.3 (а)) нагревают под закалку до 900-1000˚С, получают при нагреве однородный аустенит и охлаждают в воде, чтобы карбиды хрома не успели выделиться.

Если сталь стабилизирована Тi или Nb (рисунок 5.3 б), то закалку проводят из двухфазной области (+ МеС), температура нагрева составляет 1000-1100˚С, чаще 1050˚С. Более высокие температуры нагрева нецелесообразны из-за роста зерна и растворения специальных карбидов МеС.

|

|

|

Рисунок 5.3 Схема термической обработки аустенитных нержавеющих сталей |

Выше tррастворяются карбиды (Fe,Cr)23С6 и хром переходит в твердый раствор, карбиды МеС равномерно распределены внутри аустенитных зерен.

Закалка является эффективным средством для предотвращения МКК и придания стали оптимального сочетания механических свойств и сопротивления коррозии. Однако она не всегда удобна, особенно при термообработке крупногабаритных и сложных, особенно сварных конструкций. Высокая температура нагрева и необходимость быстрого охлаждения в этих случаях может привести к значительному короблению и поводке изделия. В этих случаях лучше применять стабилизирующий отжиг (рисунок 5.3 (б)). Если закалка предполагает полное растворение карбидов хрома, то при стабилизирующем отжиге используют принцип приведения их в неопасное для МКК состояние или трансформирование их в специальные карбиды в стабилизированных сталях. Отжиг проводится при температуре 850-950˚С. Если в стали нет Nb или Ti, то цель отжигаповышение содержания хрома на границе аустенит –карбид за счет коагуляции карбидов хрома и их частичного растворения, диффузия выравнивает состав по хрому в теле зерна и в приграничном объеме. Если сталь легированаTiилиNb(стабилизированная сталь), то в процессе отжига карбиды хрома превращаются в карбиды TiC или NbC, что устраняет склонность к МКК, т.к. основной пассивирующий элемент хром остается в твердом растворе. При отжиге охлаждение проводят на воздухе.отжиг более эффективен для стабилизированных сталей.

С целью экономии дорогого и дефицитного никеля разработаны Cr-Ni-Mn и Cr-Mn стали. Марганец, как и никель, аустенитообразующий элемент. Однако у марганца более слабое аустенитообразующее влияние, поэтому при замене никеля марганцем для получения аустенитной структуры нужно уменьшить содержание хрома или только частично заменять никель марганцем, или легировать таким сильным аустенитообразующим элементом, как азот. Примерами таких сталей могут служить 10х14Г14Н4Т, 10х14АГ15(0,15-0,25%N). Подобные стали нашли применение в основном в торговом и пищевом машиностроении в средах средней агрессивности. Марганец относится к элементам не склонным к пассивации. Стойкость к коррозии определяется только содержанием хрома, поэтому с увеличением содержания марганца снижает коррозионная стойкость в сильных агрессивных средах (например, в азотной кислоте). Для обеспечения удовлетворительной коррозионной стойкости содержание марганца должно быть не более 14-15%, а хрома не менее 12-14%. Термическая обработка этих сталей заключается в закалке от 1000-1100°С с целью обеспечения аустенитной структуры, снятия предшествующего наклепа и устранения склонности к МКК.