- •Конспект лекций

- •1.1.2. Классификация легирующих элементов

- •1.1.3. Маркировка легированных сталей

- •1.1.4. Примеси в сталях

- •Газы в стали

- •1.2. Фазы в легированных сталях

- •1.2.1. Твердые растворы на основе железа

- •Закономерности образования твердых растворов замещения

- •Закономерности образования твердых растворов внедрения

- •1.2.3. Влияние легирующих элементов на свойства феррита

- •1.2.4. Влияние легирующих элементов на свойства аустенита

- •1.2.5. Влияние легирующих элементов на термодинамическую активность углерода

- •1.2.6. Образование карбидов и нитридов

- •Карбиды и нитриды металлов IV - V групп (Ti, Zr, Hf, V, Nb, Ta)

- •Карбиды и нитриды металлов IV, V групп – это фазы внедрения

- •Карбиды и нитриды металлов VI группы

- •Карбиды металлов VII группы (марганец)

- •Карбиды металлов VIII группы (железо)

- •Электронные соединения

- •Сигма-фазы

- •Фазы Лавеса

- •Геометрически плотноупакованные фазы

- •1.2.8. Неметаллические включения

- •1.2.9. Влияние легирующих элементов на полиморфное превращение в железе

- •1.2.10. Влияние легирующих элементов на критические точки стали

- •2. Фазовые превращения в легированных сталях

- •2.1. Влияние легирующих элементов на образование аустенита при нагреве

- •2.1.1. Структурная перекристаллизация стали при полиморфном превращении

- •Исходная неупорядоченная структура

- •Исходная упорядоченная структура. Структурная наследственность в стали

- •2.1.2. Растворение карбидов и нитридов в аустените

- •2.1.3. Рост зерна аустенита при нагреве

- •2.2. Превращение переохлажденного аустенита

- •2.2.1. Влияние легирующих элементов на устойчивость переохлажденного аустенита

- •2.2.2. Влияние легирующих элементов на перлитное превращение

- •2.2.3. Влияние легирующих элементов на бейнитное превращение

- •3.1 Классификация специальных сталей

- •Конструкционные стали

- •3.2.1 Требования к конструкционным сталям

- •3.2.2 Механизмы упрочнения конструкционной стали

- •3.2.3 Строительные стали Требования, предъявляемые к строительным сталям

- •Углеродистые стали

- •Низколегированные строительные стали

- •Стали повышенной прочности

- •Высокопрочные стали

- •Стали с карбонитридным упрочнением

- •Малоперлитные стали

- •Бейнитные стали

- •Низкоуглеродистые мартенситные стали

- •Арматурные стали

- •Упрочняющие обработки, применяемые для строительных сталей

- •Вопросы для самоконтроля

- •Литература

- •3.2.4 Машиностроительные конструкционные стали Общие требования к машиностроительным сталям и их классификация

- •Стали, применяемые для изготовления изделий методом холодной штамповки (глубокой вытяжки)

- •Вопросы для самоконтроля

- •Литература

- •Стали для цементации и нитроцементации

- •Вопросы для самоконтроля

- •Литература

- •Улучшаемые стали

- •Вопросы для самоконтроля

- •Литература

- •Пружинные стали

- •Классификация пружинных сталей

- •Применяемые стали общего назначения

- •Термическая обработка пружинных сталей общего назначения

- •Пружинные стали специального назначения

- •Вопросы для самоконтроля

- •Литература

- •Подшипниковые стали

- •Основные требования к подшипниковым сталям

- •Классификация подшипниковых сталей

- •Легирование подшипниковых сталей

- •Термическая обработка деталей подшипников из сталей

- •Вопросы для самоконтроля

- •Литература

- •3.3 Высокопрочные конструкционные стали

- •3.3.1 Легированные низкоотпущенные стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.2 Высокопрочные дисперсионно-твердеющие стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.3 Мартенситностареющие стали

- •Классификация мартенситностареющих сталей

- •Принцип легирования мартенситностареющих сталей

- •Достоинства и недостатки мартенситностареющих сталей

- •Термообработка мартенситностареющих сталей

- •Экономнолегированные мартенситностареющие стали

- •Области и перспективы применения мартенситностареющих

- •Вопросы для самоконтроля

- •Литература

- •3.3.4 Метастабильные аустенитные стали (мас) Особенности мас

- •Использование мас для повышения стойкости деталей

- •Вопросы для самоконтроля

- •Литература

- •4. Инструментальные стали

- •4.1. Классификация инструментальных сталей

- •4.2. Стали для режущего инструмента

- •Углеродистые инструментальные стали

- •Легированные стали

- •Быстрорежущие стали

- •Твердые сплавы

- •4.2. Штамповые стали

- •Стали для инструмента холодного деформирования

- •Стали повышенной (высокой) износостойкости

- •Стали с высоким сопротивлением смятию

- •Высокопрочные стали с повышенной ударной вязкостью

- •Стали для инструмента горячего деформирования

- •5. Конструкционные стали специального назначения

- •5.1. Криогенные стали (стали для криогенной техники)

- •Аустенитные криогенные стали

- •Ферритные криогенные стали

- •5.2. Износостойкие стали

- •Кавитационностойкие стали с метастабильным аустенитом

- •5.3. Стали с повышенной обрабатываемостью резанием

- •5.4. Рельсовые стали

- •5.5. Коррозионностойкие стали и сплавы Основные понятия и определения.

- •Мартенсито-ферритные и мартенситные стали

- •Ферритные стали

- •Аустенитные стали

- •Аустенито - ферритные стали

- •Сплавы на железоникелевое и никелевой основе

- •5.6 Жаростойкие стали и сплавы

- •Хромистые и хромоалюминиевые стали ферритного класса

- •Стали мартенситного класса

- •Стали и сплавы аустенитного класса

- •5.7 Жаропрочные стали и сплавы

3.3.1 Легированные низкоотпущенные стали

Большинство легированных конструкционных сталей после закалки и низкого отпуска могут иметь высокие значения временного сопротивления (в > 1700 МПа) и предела текучести (0,2 >1500 МПа) при достаточно высоких значениях пластичности (относительное удлинение 10 % и относительное сужение 25 %). Однако конструктивная прочность низкоотпущенных легированных сталей обычно понижена из-за повышенной чувствительности к надрезам вследствие низкого сопротивления хрупкому разрушению. При выборе рационального легирования и режимов отпуска низкоотпущенной стали необходимо учитывать развитие в интервале 200 – 300 °С явления необратимой отпускной хрупкости (отпускная хрупкость I рода), сопровождащегося значительным падением ударной вязкости. В связи с этим отпуск высокопрочной стали проводят при температурах выше провала ударной вязкости, т.е. выше 300 ºС. Роль легирования при этом заключается в повышении устойчивости мартенсита к распаду при отпуске (необходимо сохранить высокие прочностные свойства при возможно более высоких температурах отпуска), обеспечении необходимой прокаливаемости, повышении сопротивления хрупкому разрушению.

Углерод является элементом, наиболее сильно упрочняющим мартенсит. Однако он сильно понижает хрупкую прочность стали, поэтому высокопрочные низкоотпущенные стали должны содержать минимальное, необходимое для получения заданной прочности, количество углерода. Обычно содержание углерода не превышает 0,3 – 0,4 %.

При легировании высокопрочной стали рекомендуется не слишком снижать температуру Мн, так как при понижении точки Мн растут закалочные напряжения и увеличивается количество остаточного аустенита. Таким образом, легирование высокопрочной низкоотпущенной стали должно быть достаточным, но не чрезмерным.

Высокопрочные низкоотпущенные стали легируют марганцем, хромом, молибденом, вольфрамом, ванадием, кремнием, никелем. Суммарное количество легирующих элементов обычно не менее 3 – 4 %. Для повышения прокаливаемости особенно эффективны Mn, Cr, Ni, Mo. Такие элементы, как никель и кобальт, повышают сопротивление хрупкому разрушению, т.к. увеличивают подвижность дислокаций, снижая их блокировку примесными атомами. Последнее приводит к релаксации пиковых напряжений. Легирование карбидообразующими элементами (Cr, Mo, W, V) и кремнием замедляет распад мартенсита при отпуске, в результате чего появляется возможность проводить его при температурах более 300 ºС. Это позволяет миновать область охрупчивания и вместе с тем получить высокий уровень прочности.

При легировании высокопрочных сталей карбидообразующими элементами при прочих равных условиях рекомендуется использовать легирующие элементы, карбиды которых легче растворяются при нагреве под закалку, так как остаточные нерастворившиеся карбиды значительно снижают хрупкую прочность низкоотпущенной стали, а излишне высокие температуры аустенитизации нежелательны, поскольку укрупнение действительного аустенитного зерна понижает ударную вязкость. Добавки кремния в сталях, обрабатываемых на высокую прочность (в отличие от среднепрочных сталей), весьма полезны, так как за счет кремния можно несколько уменьшить содержание углерода (при низком отпуске 200-300°С кремний тормозит падение прочности). Для сталей, подвергаемых изотермической закалке, кремний является наиболее важным легирующим элементом. Изотермическая закалка высокопрочных содержащих кремний сталей обеспечивает высокую вязкость и пониженную чувствительность к надрезу. Роль кремния заключается в усилении перераспределения углерода в аустените в процессе бейнитного превращения, что приводит к образованию менее углеродистых более вязких игольчатых структур и повышенного количества остаточного аустенита.

Сильные карбидообразующие элементы (V, Nb, Ti) способствуют мелкозернистости, но большое их количество может привести к увеличению ликвационной неоднородности по углероду. Этот эффект можно уменьшить введением никеля, который также повышает вязкость. В последнее время разработаны высокопрочные стали, в которых высокий комплекс свойств достигается благодаря получению дисперсных нитридных фаз. Это достигается легированием азотом (0,02-0,04 %) и нитридообразующими элементами. Нитриды ванадия и алюминия обеспечивают получение при нагреве под закалку мелкозернистой структуры, а растворенный в аустените азот значительно увеличивает прокаливаемость стали (35Х2АФ, 40Х2АФЕ).

В таблицах 3.6 и 3.7 приведены составы и свойства некоторых высокопрочных низкоотпущенных сталей.

Таблица 3.6 – Состав высокопрочных низкоотпущенных сталей

|

Марка стали |

Среднее содержание основных элементов, % | ||||||

|

С |

Si |

Мn |

Ni |

Сr |

V |

другие | |

|

30ХГСН2А |

0,3 |

1,05 |

1,15 |

1,6 |

1,0 |

– |

– |

|

40ХГСН3ВА |

0,4 |

0,65 |

0,7 |

2,75 |

1,0 |

– |

– |

|

35ХГСА |

0,35 |

1,25 |

0,95 |

– |

1,25 |

– |

– |

|

35Х2АФ |

0,35 |

0,3 |

0,4 |

– |

2,3 |

0,12 |

0,03N 0,04Al |

Таблица 3.7 – Механические свойства высокопрочных низкоотпущенных

сталей

|

Марка стали |

tотп, ºС |

в |

0,2 |

|

|

KCU, МДж/м2 |

|

МПа |

% | |||||

|

30ХГСН2А |

250 |

1850 |

1600 |

13 |

50 |

0,6 |

|

40ХГСН3ВА |

250 |

2000 |

1700 |

11 |

45 |

0,4 |

|

35ХГСА |

230 |

1700 |

1500 |

12 |

48 |

0,4 |

|

35Х2АФ |

250 |

1800 |

1600 |

10 |

45 |

0,4 |

Вязкость разрушения высокопрочных низкоотпущенных сталей с мартен-ситной структурой в основном определяется прочностью границ действительного аустенитного зерна, в то время, как характеристики прочности в большей степени связаны с размерами мартенситных пакетов, строением мартенсита, наличием других фаз (остаточный аустенит, феррит).

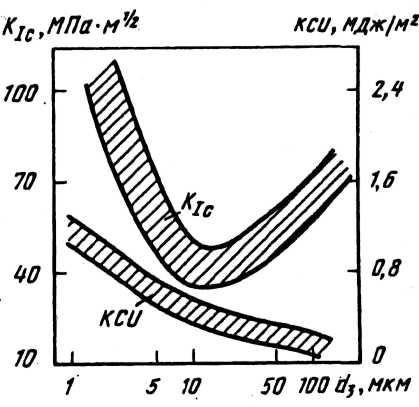

На рисунке 3.10 приведена зависимость вязкости разрушения К1с и ударной вязкости KCU от размера аустенитного зерна.

Рисунок 3.10 – Влияние размера зерна аустенита на вязкость разрушения К1с и ударную вязкость KCU стали со структурой мартенсита

С увеличением размера зерна ударная вязкость высокопрочных сталей со структурой отпущенного мартенсита снижается, однако, вязкость разрушения изменяется по кривой с минимумом при диаметре зерна 10–15 мкм. Поэтому наиболее рациональный путь повышения конструктивной прочности - это получение сталей со сверхмелким зерном менее 10 мкм. Для повышения величины К1с предлагается также увеличение температуры аустенитизации, что существенно повышает вязкость разрушения за счет растворения сегрегаций примесных атомов по границам аустенитного зерна, но ударная вязкость при этом будет понижаться.

Большое значение для таких сталей имеет чистота стали по неметаллическим включениям, газам и вредным примесям. Очищение от них повышает усталостную прочность и пластичность стали.

Существенное значение для повышения качества высокопрочной стали имеет применение современных методов выплавки: электрошлакового (ЭШП), вакуумного дугового (ВДП), вакуумно-индукционного (ВИП) переплавов, снижающих количество сульфидов (ЭШП) или содержания газов – азота, водорода и оксидов (ВДП, ВИП); они повышают усталостную прочность низкоотпущенной стали 40ХНМА значительно в большей степени, чем в высокоотпущенном состоянии. Практически устраняются волосовины, резко уменьшается опасность образования флокенов.

Содержание вредных примесей серы и фосфора в таких сталях должно быть минимальным. Особенно вредно влияние фосфора, интенсивно понижающего хрупкую прочность стали. Сера существенно снижает характеристику вязкости разрушения K1c (рисунок 3.11). Кроме того, сера и фосфор ухудшают свариваемость стали. Вследствие уменьшения содержания неметаллических включений и прежде всего сульфидов становится меньше анизотропия ударной вязкости и поперечного сужения. Отмечено также понижение порога хладноломкости.

Высокие прочностные свойства в сочетании с достаточной пластичностью и вязкостью могут быть достигнуты и после обработки легированных сталей на нижний бейнит. В качестве такой обработки для упрочнения высокопрочных сталей широко используют изотермическую закалку на нижний бейнит или частично на бейнит, частично на мартенсит.

Содержание углерода в таких сталях такое же, как у низкоотпущенных на мартенсит, но весьма полезным является легирование кремнием до2 % и более. Используются композиции: Cr-Si, Cr-Si-V, Cr-Si-Mn-V, Cr-Si-Ni-Mo-V и др. Так, на стали 40ХГСН3ВА после изотермической закалки от 900 °С в ванну с температурой 250 °С достигается в = 1850 МПа, = 12 %, = 43 %, KCU = 0,22 МДж/м2.

Рисунок 3.11 – Влияние содержания серы на вязкость разрушения К1с

(в условиях плоской деформации) стали 40ХНМ после закалки и отпуска на различные уровни прочности:

1 – 0,008 % S; 2 – 0,016 % S; 3 – 0,025 % S; 4 – 0,049 % S

После изотермической закалки на нижний бейнит полезным является проведение дополнительного отпуска приблизительно при тех же температурах, что и при обработке на нижний бейнит.

Разработан способ термообработки, который включает предварительный нагрев в межкритический интервал температур и выдержку для обогащения аустенита легирующими аустенитообразующими элементами. Затем проводят кратковременную аустенитизацию, в результате которой завершается превращение, но исключается гомогенизация аустенита, после чего сталь охлаждается со скоростью выше критической для получения в структуре мартенсита и метастабильного остаточного аустенита. В ряде случаев в структуре сохраняются нерастворившиеся карбиды и карбонитриды. Заключительной операцией является низкий отпуск. В случае кратковременной аустенитизации после нагрева и выдержки в межкритическом интервале сохраняются участки аустенита, обогащенные углеродом, марганцем, азотом и др. Одновременно в результате превращения возникают области аустенита с пониженным содержанием этих элементов. Непродолжительная выдержка исключает выравнивание состава аустенита и обеспечивает его мелкозернистость. При последующем ускоренном охлаждении аустенит в обедненных участках превращается в низкоуглеродистый реечный дисперсный мартенсит, а в обогащенных – образуется небольшое количество высокоуглеродистого пластинчатого мартенсита (≤ 20%) и остаточный аустенит. Дисперсный мартенсит с высокой плотностью дислокаций и не растворившиеся при нагреве карбиды обеспечивают повышенный уровень прочностных свойств. Присутствие небольшого количества аустенита, постепенно превращающегося в мартенсит при испытаниях, повышает пластичность и ударную вязкость сталей. В способе реализован эффект наследования неоднородности аустенита, полученной нагревом и выдержкой в интервале. Микронеоднородность в распределении углерода и легирующих элементов можно создать и в том случае, если после предварительной закалки сделать выдержку в подкритическом интервале температур.

Помимо способа обработки с нагревом в МКИ, разработан способ, включающий предварительный нагрев в субкритический интервал, приводящий к образованию развитой полигональной субструктуры, коагуляции карбидных частиц, и последующую кратковременную аустенитизацию, вызывающую превращение. Так как процесс аустенитизации кратковременный значительная часть карбидов не успевает раствориться. После закалки образуется структура низкоуглеродистого мартенсита, наследующая развитую субструктуру аустенита, равномерно распределенные сферические карбиды и карбонитриды, небольшое количество остаточного аустенита. Окончательно проводят низкий отпуск вне провала ударной вязкости. Так, в стали 30ХМА после улучшения, аустенитизации при 880 °С в течение 5 мин, охлаждения в масле и отпуске при 200 °С, 1ч получено хорошее сочетание прочностных и пластических свойств, а также ударной вязкости: 0,2 = 1240 МПа, в = 1420 МПа, = 16,4 %, = 56 %, KCU = 1,32 МДж/м2. После обычно проводимой закалки в масло от 880 °С (выдержка 20 мин) и отпуска 200 °С, 1 ч – 0,2 = 1240 МПа,в = 1520 МПа, = 3,2 %, = 19,5 %, KCU = 0,72 МДж/м2.

В низкоотпущенных сталях могут быть реализованы следующие механизмы упрочнения: дислокационный, зернограничный, субструктурный, твердорастворный, упрочнение за счет дисперсных частиц.

К недостаткам низкоотпущенных высокопрочных сталей относится большая чувствительность к действию различных сред: водородная хрупкость, возникающая при травлении и гальванических покрытиях, хрупкость при контакте с водой, металлическими расплавами и т.д.

Низкоотпущенные высокопрочные стали весьма склонны к анизотропии свойств. Кроме того, после низкотемпературного упрочняющего отпуска прочностные свойства таких сталей могут резко падать, если температура изделий окажется выше температуры отпуска.

Низкоотпущенные стали применяют для высокопрочных болтов, баллонов высокого давления, в авиастроении для тяжелонагруженных деталей шасси самолетов. Имеются зарубежные сообщения о применении таких сталей для корпусов ракетных двигателей.