- •Конспект лекций

- •1.1.2. Классификация легирующих элементов

- •1.1.3. Маркировка легированных сталей

- •1.1.4. Примеси в сталях

- •Газы в стали

- •1.2. Фазы в легированных сталях

- •1.2.1. Твердые растворы на основе железа

- •Закономерности образования твердых растворов замещения

- •Закономерности образования твердых растворов внедрения

- •1.2.3. Влияние легирующих элементов на свойства феррита

- •1.2.4. Влияние легирующих элементов на свойства аустенита

- •1.2.5. Влияние легирующих элементов на термодинамическую активность углерода

- •1.2.6. Образование карбидов и нитридов

- •Карбиды и нитриды металлов IV - V групп (Ti, Zr, Hf, V, Nb, Ta)

- •Карбиды и нитриды металлов IV, V групп – это фазы внедрения

- •Карбиды и нитриды металлов VI группы

- •Карбиды металлов VII группы (марганец)

- •Карбиды металлов VIII группы (железо)

- •Электронные соединения

- •Сигма-фазы

- •Фазы Лавеса

- •Геометрически плотноупакованные фазы

- •1.2.8. Неметаллические включения

- •1.2.9. Влияние легирующих элементов на полиморфное превращение в железе

- •1.2.10. Влияние легирующих элементов на критические точки стали

- •2. Фазовые превращения в легированных сталях

- •2.1. Влияние легирующих элементов на образование аустенита при нагреве

- •2.1.1. Структурная перекристаллизация стали при полиморфном превращении

- •Исходная неупорядоченная структура

- •Исходная упорядоченная структура. Структурная наследственность в стали

- •2.1.2. Растворение карбидов и нитридов в аустените

- •2.1.3. Рост зерна аустенита при нагреве

- •2.2. Превращение переохлажденного аустенита

- •2.2.1. Влияние легирующих элементов на устойчивость переохлажденного аустенита

- •2.2.2. Влияние легирующих элементов на перлитное превращение

- •2.2.3. Влияние легирующих элементов на бейнитное превращение

- •3.1 Классификация специальных сталей

- •Конструкционные стали

- •3.2.1 Требования к конструкционным сталям

- •3.2.2 Механизмы упрочнения конструкционной стали

- •3.2.3 Строительные стали Требования, предъявляемые к строительным сталям

- •Углеродистые стали

- •Низколегированные строительные стали

- •Стали повышенной прочности

- •Высокопрочные стали

- •Стали с карбонитридным упрочнением

- •Малоперлитные стали

- •Бейнитные стали

- •Низкоуглеродистые мартенситные стали

- •Арматурные стали

- •Упрочняющие обработки, применяемые для строительных сталей

- •Вопросы для самоконтроля

- •Литература

- •3.2.4 Машиностроительные конструкционные стали Общие требования к машиностроительным сталям и их классификация

- •Стали, применяемые для изготовления изделий методом холодной штамповки (глубокой вытяжки)

- •Вопросы для самоконтроля

- •Литература

- •Стали для цементации и нитроцементации

- •Вопросы для самоконтроля

- •Литература

- •Улучшаемые стали

- •Вопросы для самоконтроля

- •Литература

- •Пружинные стали

- •Классификация пружинных сталей

- •Применяемые стали общего назначения

- •Термическая обработка пружинных сталей общего назначения

- •Пружинные стали специального назначения

- •Вопросы для самоконтроля

- •Литература

- •Подшипниковые стали

- •Основные требования к подшипниковым сталям

- •Классификация подшипниковых сталей

- •Легирование подшипниковых сталей

- •Термическая обработка деталей подшипников из сталей

- •Вопросы для самоконтроля

- •Литература

- •3.3 Высокопрочные конструкционные стали

- •3.3.1 Легированные низкоотпущенные стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.2 Высокопрочные дисперсионно-твердеющие стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.3 Мартенситностареющие стали

- •Классификация мартенситностареющих сталей

- •Принцип легирования мартенситностареющих сталей

- •Достоинства и недостатки мартенситностареющих сталей

- •Термообработка мартенситностареющих сталей

- •Экономнолегированные мартенситностареющие стали

- •Области и перспективы применения мартенситностареющих

- •Вопросы для самоконтроля

- •Литература

- •3.3.4 Метастабильные аустенитные стали (мас) Особенности мас

- •Использование мас для повышения стойкости деталей

- •Вопросы для самоконтроля

- •Литература

- •4. Инструментальные стали

- •4.1. Классификация инструментальных сталей

- •4.2. Стали для режущего инструмента

- •Углеродистые инструментальные стали

- •Легированные стали

- •Быстрорежущие стали

- •Твердые сплавы

- •4.2. Штамповые стали

- •Стали для инструмента холодного деформирования

- •Стали повышенной (высокой) износостойкости

- •Стали с высоким сопротивлением смятию

- •Высокопрочные стали с повышенной ударной вязкостью

- •Стали для инструмента горячего деформирования

- •5. Конструкционные стали специального назначения

- •5.1. Криогенные стали (стали для криогенной техники)

- •Аустенитные криогенные стали

- •Ферритные криогенные стали

- •5.2. Износостойкие стали

- •Кавитационностойкие стали с метастабильным аустенитом

- •5.3. Стали с повышенной обрабатываемостью резанием

- •5.4. Рельсовые стали

- •5.5. Коррозионностойкие стали и сплавы Основные понятия и определения.

- •Мартенсито-ферритные и мартенситные стали

- •Ферритные стали

- •Аустенитные стали

- •Аустенито - ферритные стали

- •Сплавы на железоникелевое и никелевой основе

- •5.6 Жаростойкие стали и сплавы

- •Хромистые и хромоалюминиевые стали ферритного класса

- •Стали мартенситного класса

- •Стали и сплавы аустенитного класса

- •5.7 Жаропрочные стали и сплавы

Быстрорежущие стали

Отличительной особенностью быстрорежущих сталей является высокая теплостойкость (красностойкость) – способность длительное время сохранять высокую твердость до HRC63-70 и износостойкость при нагреве выше 600С. Применение быстрорежущих сталей для режущего инструмента позволяет повысить скорость резания в 2-4 раза, а стойкость инструмента в 10-30 раз по сравнению с нетеплостойкими сталями.

В соответствии с условиями эксплуатации инструмента, изготовленного из быстрорежущей стали, к ним предъявляются следующие требования: высокая прочность, высокая твердость, теплостойкость (красностойкость), вязкость, а также технологические свойства: хорошая технологическая пластичность, обрабатываемость резанием, прокаливаемость, закаливаемость, несклонность к росту зерна и обезуглероживанию при нагреве под закалку, хорошая шлифуемость.

Уникальные свойства быстрорежущих сталей достигаются специальным легированием и сложной термообработкой.

Основными легирующими элементами быстрорежущих сталей, обеспечивающих высокую красностойкость, являются вольфрам, молибден и ванадий. Кроме того, все стали легируют хромом, а некоторые – кобальтом. Содержание углерода в этих сталях, обеспечивающее образование специальных карбидов, составляет 0,7-1,1 %.

Вольфрам и молибден являются основными легирующими элементами, обеспечивающими красностойкость. В быстрорежущих сталях марок Р18, Р12, Р9 содержится 18; 12; 9 % вольфрама, соответственно. В связи с дефицитностью вольфрама его частично заменяют молибденом, исходя из соотношения Мо : W= 1 : 1,5. Однако общее содержание молибдена в стали не должно быть выше 5 % во избежание ухудшения свойств.

Считается, что наиболее оптимальные свойства и рациональная стоимость инструмента достигается при соблюдении условия (W+ 1,5Мо) = 12-13 %. По этому принципу построена наиболее широко применяемая в настоящее время сталь Р6М5.

Вольфрам (молибден) образует в стали карбид Ме6С, который при аустенизации частично переходит в твердый раствор, обеспечивая получение после закалки легированного вольфрамом (молибденом) мартенсита. Эти легирующие элементы затрудняют распад мартенсита при нагреве, обеспечивая необходимую красностойкость. Нерастворенная часть карбида Ме6С приводит к повышению износостойкости стали. Наличие в стали высокого содержания вольфрама приводит к ухудшению теплопроводности, что вызывает необходимость замедленного (ступенчатого) нагрева стали под закалку во избежание появления трещин. Кроме того, вольфрамовые стали склонны к сильной карбидной неоднородности. Частичная замена вольфрама молибденом уменьшает этот недостаток.

Ванадий образует в стали наиболее твердый карбид VC(МеС), имеющий твердость НV2700-2800. Максимальный эффект от легирования ванадием достигается при условии, что содержание углерода в стали будет достаточным для образования большого количества карбидов и для насыщения твердого раствора. При минимальном содержании ванадия в быстрорежущих сталях около 1 % содержание углерода устанавливается в пределах 0,7-0,8 %. С ростом количества ванадия в стали содержание углерода должно увеличиваться из расчета: на каждый 1 %V– прирост углерода около 0,2 %.

Карбид МеС, частично растворяясь в аустените, увеличивает красностойкость и повышает твердость после отпуска благодаря эффекту дисперсионного твердения. Нерастворенная часть карбида МеС увеличивает износостойкость стали. Чем выше содержание ванадия в быстрорежущих сталях (а оно доходит до 5 %), тем выше износостойкость вследствие увеличения количества самого твердого карбида. Однако при этом ухудшается шлифуемость стали.

Хром во всех быстрорежущих сталях содержится в количестве около 4 %. Он является основой карбида Ме23С6. При нагреве под закалку этот карбид полностью растворяется в аустените при температурах, значительно более низких, чем температуры растворения карбидов Ме6С и МеС. Вследствие этого основная роль хрома в быстрорежущих сталях состоит в придании стали высокой прокаливаемости. Он оказывает влияние и на процессы карбидообразования при отпуске.

Кобальт применяют для дополнительного легирования быстрорежущей стали с целью повышения ее красностойкости. Кобальт в основном находится в твердом растворе и частично входит в состав карбида Ме6С. Он может образовывать при отпуске интерметаллиды типа (СО,Fe)7(W, Мо)6. Кобальт увеличивает устойчивость против отпуска и твердость быстрорежущих сталей (доHRC67-70). Влияние кобальта на красностойкость (сохранение твердостиHRC60) характеризуется следующими данными (Ю.А. Геллер):

|

Содержание кобальта, % |

0 |

3 |

5 |

10 |

15 |

|

Красностойкость, С |

610-615 |

620 |

630 |

640 |

650 |

К недостаткам влияния кобальта следует отнести ухудшение прочности и вязкости стали, увеличение обезуглероживания. Содержание остаточного аустенита после закалки в сталях с кобальтом возрастает до 40 % по сравнению с 25 % для сталей без него. Однако главной причиной, сдерживающей широкое применение кобальтовых сталей, является дефицитность и высокая стоимость кобальта.

Быстрорежущие стали условно подразделяют на стали умеренной красностойкости (до 620 С) и стали повышенной красностойкости (до 630-640С). Стали первой группы содержат до 2 % ванадия, примерами их являются стали Р18, Р12, Р9, Р6М5. Стали второй группы содержат более 2,0 % ванадия и дополнительно легированы кобальтом. К этим сталям относятся Р6М5Ф3, Р6АМ5Ф3, Р12Ф3, Р18К5Ф2 и др. В последнее время расширилось использование быстрорежущих сталей с повышенным содержанием углерода на 0,2 % при низком содержании вольфрама и молибдена (11Р3АМ3Ф2), а также сталей, легированных 0,05-0,10 % N (Р6АМ5, Р6АМ5Ф3). Легирование азотом повышает эксплуатационные свойства инструмента. Разработаны безвольфрамовые быстрорежущие стали типа 11М5Ф3, имеющие свойства, близкие к стали Р6М5.

В настоящее время для изготовления инструмента из быстрорежущих сталей все шире применяют методы порошковой металлургии. В таких материалах нет карбидной неоднородности и анизотропии свойств, они хорошо шлифуются при повышенном содержании ванадия (до 3,5 %), имеют более высокую красностойкость и лучшие режущие свойства. Изготовление инструмента методами порошковой металлургии является безотходным способом производства.

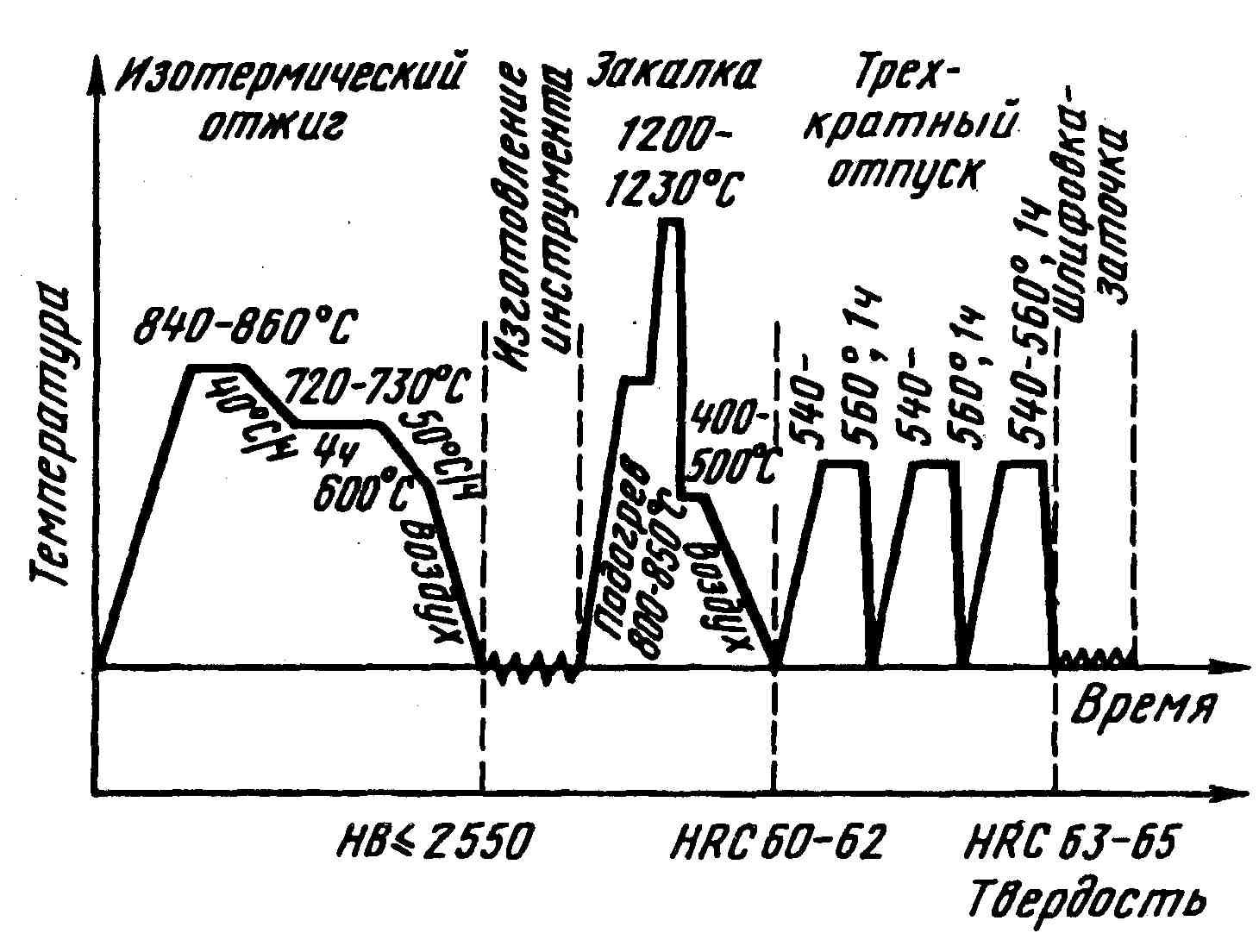

В литом состоянии быстрорежущие стали обладают повышенной хрупкостью из-за присутствия в структуре ледебуритной эвтектики в виде сетки. Горячая пластическая деформация с большими степенями обжатия дробит ее на изолированные карбиды (первичные) и повышает пластичность. Далее сталь подвергается изотермическому отжигу. Цель отжига – понизить твердость до НВ 250-300, что улучшает обрабатываемость резанием при изготовлении инструмента, а также подготовить структуру стали к последующей закалке. Режим отжига: аустенитизация при 840-860 С (выше точки Ас1на 40-60С), охлаждение со скоростью 30-40С/ч до 720-750С, выдержка не менее 4 ч., охлаждение со скоростью 40-50 °С/ч до 600 °С и далее на воздухе. Структура стали после такой обработки представляет собой ферритокарбидную смесь (сорбит), вторичные карбиды глобулярной формы и более крупные первичные карбиды (осколки ледебурита). Суммарное количество карбидной фазы составляет около 25 %. Из отожженной стали изготавливают необходимый инструмент. Цель окончательной термообработки – получить необходимую красностойкость, износостойкость, твердость и прочность инструмента. Нагрев под закалку должен обеспечить достаточное насыщение аустенита углеродом и карбидообразующими элементами при сохранении мелкого зерна. Растворив часть карбидов при нагреве, получаем легированный аустенит, а после закалки – легированный мартенсит. Карбидообразующие легирующие элементы задерживают распад мартенсита при отпуске до высоких температур, при которых он распадается с выделением дисперсных специальных карбидов, обеспечивающих дисперсионное твердение, а, следовательно, сохранение высокой твердости (красностойкость).

Если температура нагрева под закалку недостаточная для растворения карбидов Ме6С и МеС, то при отпуске мы не получим дисперсионного твердения и красностойкости. Если же завысить температуру нагрева под закалку, то, растворив большое количество карбидов, мы будем наблюдать рост зерна (перегрев), большое количество остаточного аустенита, пережог. Карбиды хрома растворяются в аустените полностью при температуре 1100С, однако при этом растворение карбидов Ме6С и МеС невелико. Наиболее активно процессы растворения карбидов Ме6С и МеС протекают при температурах 1200-1240С (Р6М5) и 1270-1300С (Р18).

Температура нагрева под закалку зависит от содержания вольфрама в стали, чем его больше, тем выше температура нагрева: 1270-1290 С для стали Р18, 1240-1260С для Р12 и 1210-1220С для Р6М5. При этих температурах нагрева за счет нерастворенных карбидов обеспечивается мелкое зерно аустенита (№ 10-11).

После закалки количество карбидной фазы уменьшается с 25-30 % (после отжига) до 7-10 %.

Нагрев инструмента под закалку обычно осуществляют в соляных ваннах. Так как быстрорежущие стали обладают низкой теплопроводностью, то для выравнивания температуры по сечению изделия нагрев проводят с предварительным подогревом при температуре 800-850 С. Для сложного крупногабаритного инструмента (сечением более 30 мм) делают два подогрева при 500-600С и при 800-850С.

Превращения при охлаждении быстрорежущей стали после аустенитизации от оптимальных температур характеризует диаграмма изотермического распада переохлажденного аустенита стали Р6М5 (рисунок 4.1). Диаграммы распада других быстрорежущих сталей мало отличаются от приведенной.

Высоколегированный аустенит, образовавшийся при нагреве, обладает высокой устойчивостью к распаду, вследствие чего быстрорежущие стали могут закаливаться даже при охлаждении на воздухе. Однако при этом, как видно из диаграммы, возможно выделение из переохлажденного аустенита специальных карбидов (штриховая линия), что приводит к обеднению твердого раствора легирующими элементами и к уменьшению красностойкости. Поэтому инструмент охлаждают либо в масле, либо в расплавах солей при температурах 400-500 С. При этих температурах переохлажденный аустенит устойчив: не происходит выделение карбидов и распад аустенита. Такая закалка называется ступенчатой. Ступенчатую закалку можно осуществить и в низкотемпературной соляной (щелочной) ванне или в горячем масле (температура 200-300С).

Рисунок 4.1 – Диаграмма изотермического превращения аустенита стали Р6М5 (А.А. Попов, Л.Е. Попова)

Ступенчатая закалка позволяет выровнять температуру по сечению инструмента перед мартенситным превращением и тем самым значительно уменьшить возникающие при закалке напряжения, а следовательно, снизить коробление инструмента и возможность образования в нем закалочных трещин.

Фазовый состав быстрорежущих сталей после закалки следующий: 7-15 % нерастворенных карбидов, 20-30 % остаточного аустенита (в сталях, легированных кобальтом до 35-40%), остальное – мартенсит. С целью снижения количества остаточного аустенита можно проводить сразу же после закалки обработку холодом (охлаждать инструмент до –80 С). При этом дополнительно превращается в мартенсит 10-20 % остаточного аустенита. Однако значительные напряжения при обработке холодом увеличивают коробление и возможность образования трещин. Поэтому обработку холодом проводят редко и для инструмента простой формы.

После закалки проводят двух- трехкратный отпуск при температуре 550-560 С для стали Р6М5 и 550-570С для стали Р18. Цель отпуска – повысить твердость до максимального значения (пик твердости) за счет дисперсионного твердения (выделения из мартенсита высокодисперсных карбидов ванадия и вольфрама (молибдена)) и за счет превращения остаточного аустенита в мартенсит при охлаждении («вторичная закалка»). Как отмечалось ранее, при температуре отпуска из остаточного аустенита выделяются специальные карбиды, что приводит к повышению мартенситного интервала и частичному превращению остаточного аустенита в мартенсит при охлаждении. Практически полное превращение остаточного аустенита в мартенсит можно достичь после нескольких циклов нагрева и охлаждения. Количество отпусков определяется содержанием остаточного аустенита после закалки и его стабильностью, зависящей от состава стали. Обычно вольфрамовые и вольфраммолибденовые стали подвергают двух- трехкратному отпуску, а стали с кобальтом – трех- четырехкратному отпуску. После обработки холодом достаточно проведение одного отпуска. Фазовый состав быстрорежущих сталей после многократного отпуска: специальные карбиды (нерастворенные при аустенитизации и выделившиеся при отпуске) 20-25 %, остаточный аустенит 1-2 %, неотпущенный мартенсит 3-4 %, остальное – отпущенный мартенсит.

Схема термической обработки инструмента из быстрорежущей стали Р6М5 дана на рисунке 4.2. Для других сталей схема обработки аналогична, изменяются лишь температурные режимы.

Рисунок 4.2 – Схема термической обработки инструмента из быстрорежущей стали Р6М5

Последний отпуск иногда совмещают с цианированием (насыщение поверхности азотом и углеродом), которые проводят в цианистых солях при температуре отпуска.

Термомеханическая обработка быстрорежущих сталей разработана для некоторых видов инструмента. Однако она не получила должного развития: НТМО мало пригодна из-за низкой пластичности сталей и необходимости использовать мощное оборудование для деформации, а ВТМО возможна только при скоростном нагреве и деформации и находит применение при изготовлении мелкого инструмента методом пластической деформации, например сверл, продольно-винтового проката.