- •Конспект лекций

- •1.1.2. Классификация легирующих элементов

- •1.1.3. Маркировка легированных сталей

- •1.1.4. Примеси в сталях

- •Газы в стали

- •1.2. Фазы в легированных сталях

- •1.2.1. Твердые растворы на основе железа

- •Закономерности образования твердых растворов замещения

- •Закономерности образования твердых растворов внедрения

- •1.2.3. Влияние легирующих элементов на свойства феррита

- •1.2.4. Влияние легирующих элементов на свойства аустенита

- •1.2.5. Влияние легирующих элементов на термодинамическую активность углерода

- •1.2.6. Образование карбидов и нитридов

- •Карбиды и нитриды металлов IV - V групп (Ti, Zr, Hf, V, Nb, Ta)

- •Карбиды и нитриды металлов IV, V групп – это фазы внедрения

- •Карбиды и нитриды металлов VI группы

- •Карбиды металлов VII группы (марганец)

- •Карбиды металлов VIII группы (железо)

- •Электронные соединения

- •Сигма-фазы

- •Фазы Лавеса

- •Геометрически плотноупакованные фазы

- •1.2.8. Неметаллические включения

- •1.2.9. Влияние легирующих элементов на полиморфное превращение в железе

- •1.2.10. Влияние легирующих элементов на критические точки стали

- •2. Фазовые превращения в легированных сталях

- •2.1. Влияние легирующих элементов на образование аустенита при нагреве

- •2.1.1. Структурная перекристаллизация стали при полиморфном превращении

- •Исходная неупорядоченная структура

- •Исходная упорядоченная структура. Структурная наследственность в стали

- •2.1.2. Растворение карбидов и нитридов в аустените

- •2.1.3. Рост зерна аустенита при нагреве

- •2.2. Превращение переохлажденного аустенита

- •2.2.1. Влияние легирующих элементов на устойчивость переохлажденного аустенита

- •2.2.2. Влияние легирующих элементов на перлитное превращение

- •2.2.3. Влияние легирующих элементов на бейнитное превращение

- •3.1 Классификация специальных сталей

- •Конструкционные стали

- •3.2.1 Требования к конструкционным сталям

- •3.2.2 Механизмы упрочнения конструкционной стали

- •3.2.3 Строительные стали Требования, предъявляемые к строительным сталям

- •Углеродистые стали

- •Низколегированные строительные стали

- •Стали повышенной прочности

- •Высокопрочные стали

- •Стали с карбонитридным упрочнением

- •Малоперлитные стали

- •Бейнитные стали

- •Низкоуглеродистые мартенситные стали

- •Арматурные стали

- •Упрочняющие обработки, применяемые для строительных сталей

- •Вопросы для самоконтроля

- •Литература

- •3.2.4 Машиностроительные конструкционные стали Общие требования к машиностроительным сталям и их классификация

- •Стали, применяемые для изготовления изделий методом холодной штамповки (глубокой вытяжки)

- •Вопросы для самоконтроля

- •Литература

- •Стали для цементации и нитроцементации

- •Вопросы для самоконтроля

- •Литература

- •Улучшаемые стали

- •Вопросы для самоконтроля

- •Литература

- •Пружинные стали

- •Классификация пружинных сталей

- •Применяемые стали общего назначения

- •Термическая обработка пружинных сталей общего назначения

- •Пружинные стали специального назначения

- •Вопросы для самоконтроля

- •Литература

- •Подшипниковые стали

- •Основные требования к подшипниковым сталям

- •Классификация подшипниковых сталей

- •Легирование подшипниковых сталей

- •Термическая обработка деталей подшипников из сталей

- •Вопросы для самоконтроля

- •Литература

- •3.3 Высокопрочные конструкционные стали

- •3.3.1 Легированные низкоотпущенные стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.2 Высокопрочные дисперсионно-твердеющие стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.3 Мартенситностареющие стали

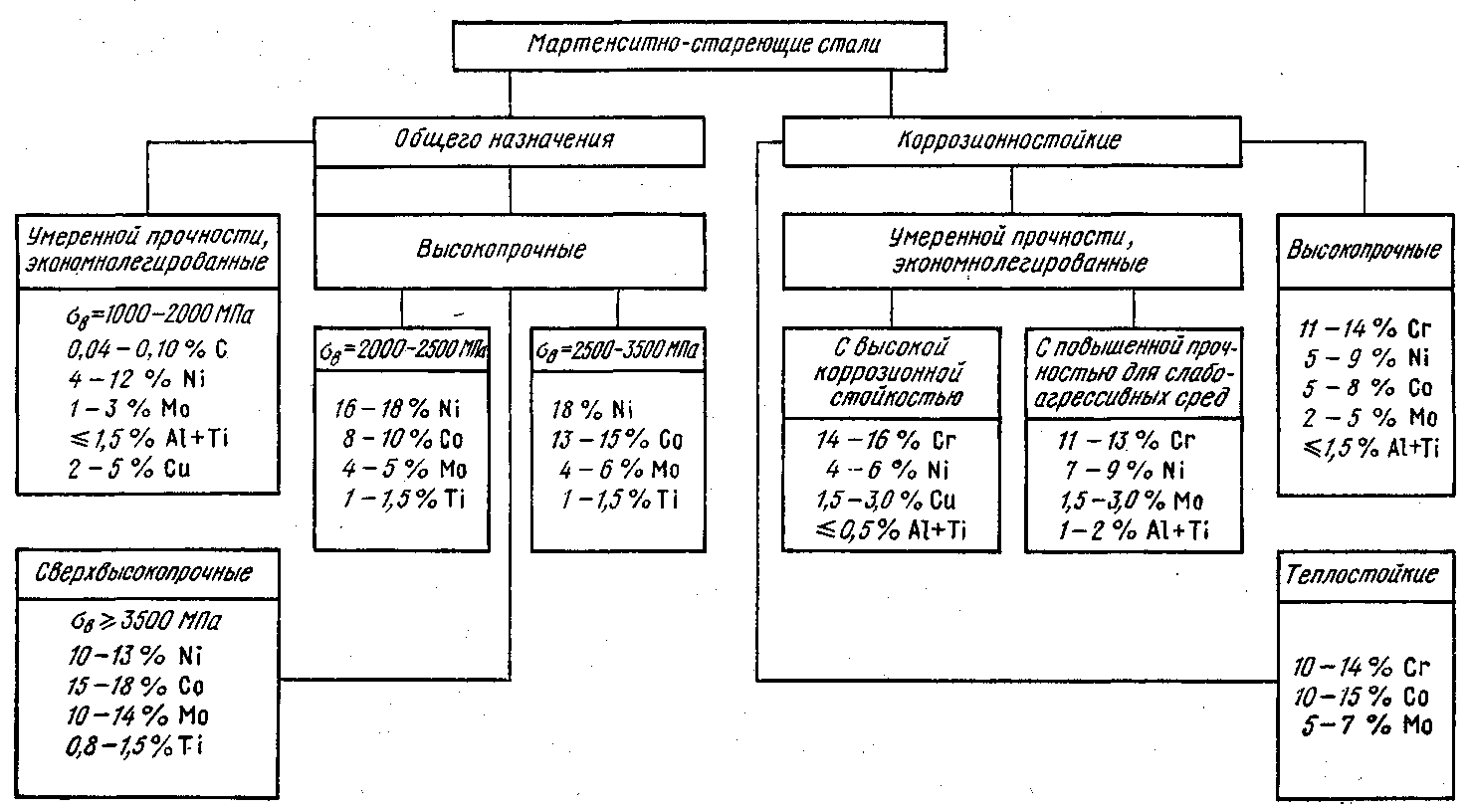

- •Классификация мартенситностареющих сталей

- •Принцип легирования мартенситностареющих сталей

- •Достоинства и недостатки мартенситностареющих сталей

- •Термообработка мартенситностареющих сталей

- •Экономнолегированные мартенситностареющие стали

- •Области и перспективы применения мартенситностареющих

- •Вопросы для самоконтроля

- •Литература

- •3.3.4 Метастабильные аустенитные стали (мас) Особенности мас

- •Использование мас для повышения стойкости деталей

- •Вопросы для самоконтроля

- •Литература

- •4. Инструментальные стали

- •4.1. Классификация инструментальных сталей

- •4.2. Стали для режущего инструмента

- •Углеродистые инструментальные стали

- •Легированные стали

- •Быстрорежущие стали

- •Твердые сплавы

- •4.2. Штамповые стали

- •Стали для инструмента холодного деформирования

- •Стали повышенной (высокой) износостойкости

- •Стали с высоким сопротивлением смятию

- •Высокопрочные стали с повышенной ударной вязкостью

- •Стали для инструмента горячего деформирования

- •5. Конструкционные стали специального назначения

- •5.1. Криогенные стали (стали для криогенной техники)

- •Аустенитные криогенные стали

- •Ферритные криогенные стали

- •5.2. Износостойкие стали

- •Кавитационностойкие стали с метастабильным аустенитом

- •5.3. Стали с повышенной обрабатываемостью резанием

- •5.4. Рельсовые стали

- •5.5. Коррозионностойкие стали и сплавы Основные понятия и определения.

- •Мартенсито-ферритные и мартенситные стали

- •Ферритные стали

- •Аустенитные стали

- •Аустенито - ферритные стали

- •Сплавы на железоникелевое и никелевой основе

- •5.6 Жаростойкие стали и сплавы

- •Хромистые и хромоалюминиевые стали ферритного класса

- •Стали мартенситного класса

- •Стали и сплавы аустенитного класса

- •5.7 Жаропрочные стали и сплавы

Принцип легирования мартенситностареющих сталей

Главная цель легирования мартенситностареющих сталей – обеспечить получение в результате γ→превращения мартенсита, пересыщенного элементами замещения (мартенсита замещения), и выделение из него дисперсных интерметаллидных упрочняющих фаз в процессе последующего старения. Химический состав стали должен быть подобран таким образом, чтобы, с одной стороны, γ→превращение не происходило диффузионным путем с образованием полиэдрического феррита с малой плотностью дислокаций (при высокой температуре превращения), с другой – отсутствовал остаточный аустенит (при низкой Мн). Три элемента – никель, марганец и хром – могут быть использованы для того, чтобы снизить температуру полиморфного превращения железа настолько, чтобы даже при замедленном охлаждении в результате γ→превращения образовался мартенсит замещения. Для создания интерметаллидного упрочнения мартенситностареющие стали легируютTi,Al,Mo,Be,Cuи др. элементами, участвующими в образовании интерметаллидных фаз.

Одним из важнейших легирующих элементов в мартенситностареющих сталях является никель. Как правило, мартенситностареющие стали общего назначения содержат 8-20 % никеля.

Рисунок 3.13 – Схема классификации мартенситностареющих сталей (обобщение литературных данных)

Никель резко снижает температуру начала γ→превращения, что обеспечивает получение мартенситной структуры даже при охлаждении на воздухе. При добавлении к железу 4-8 %Niобразуется мартенсит замещения, а при меньших количествахNiполиморфное превращение идет по диффузионному механизму с образованием полиэдрического феррита.

Введение 8-12 % Niв одновременным легированиемTi,Al,Moи другими элементами способствует упрочнению при старении, т.к. никель уменьшает растворимость этих элементов в-фазе. Никель образует следующие упрочняющие фазы:Ni3Ti,Ni3Al,Ni3(Al,Ti),Ni3Mo,NiAl, (Fe,Ni)Tiи др. С повышением содержания никеля до 12-20 % увеличивается сопротивление хрупкому разрушению благодаря высокой подвижности дислокаций и облегченного поперечного скольжения в железоникелевой матрице. Ранее уже указывалось, что никель понижает сопротивление кристаллической решетки движению дислокаций и уменьшает энергию взаимодействия дислокаций с атомами внедрения, увеличивая тем самым подвижность дислокаций.

Кроме того, никель повышает устойчивость переохлажденного аустенита и, следовательно, увеличивает прокаливаемость.

Молибденпри содержании свыше 3 % при старении образует упрочняющие интерметаллидные фазы (Fe,Ni)2Mo, (Fe,Co)2Mo(фазы Лавеса),Ni3Мо (геометрически плотноупакованная фаза). Дисперсность, морфология и прочность частиц этих фаз, особенно (Fe,Co)2Mo, являются наиболее оптимальными с точки зрения обеспечения благоприятного комплекса механических свойств. Молибден уменьшает коэффициент диффузии ряда элементов вдоль границ зерен и поэтому снижает возможность выделения при старении частиц, второй фазы и других соединений или сегрегаций по границам зерен, что повышает вязкость и сопротивление хрупкому разрушению состаренной стали. В частности Мо препятствует выделению нитридов титана по границам зерен. Молибден снижает отпускную хрупкость и препятствует росту зерна аустенита при нагреве.

Кобальтуменьшает растворимость молибдена и вольфрама в–Fe(10 % Со уменьшает растворимость Мо на 1,5 %). Это существенно увеличивает интенсивность упрочнения при старении, так как Мо иWвходят в состав упрочняющих фаз. При совместном легировании молибденом и кобальтом образуется фаза Лавеса (Fe,Co)2Mo. Кобальт может образовывать собственную интерметаллидную фазу (Fe,Co)7(Mo,W)6. Упрочнение при легировании кобальтом также связано с протеканием процесса упорядочения в системеFe–Coс образованием областей ближнего порядка. Кроме того, Со увеличивает теплостойкость матрицы. Как и никель, кобальт повышает сопротивление хрупкому разрушению, т.к. увеличивает подвижность дислокаций и облегчает поперечное скольжение. При легировании кобальтом повышается температура мартенситного превращения, что позволяет вводить большое количество никеля и других элементов, снижающих мартенситную точку, без опасности получения после закалки остаточного аустенита.

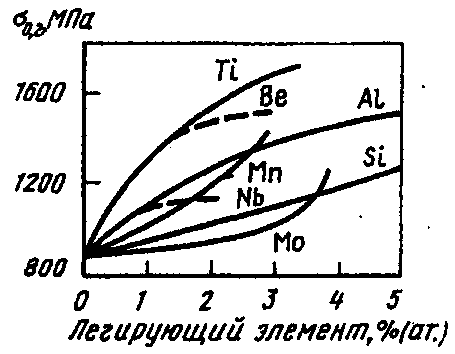

Для того, чтобы обеспечить упрочнение при старении, в мартенситностареющие стали вводят элементы, участвующие в образовании дисперсных интерметаллидов. Легирующие элементы по уменьшению эффекта упрочняющего влияния располагаются в следующем порядке: Ti,Be,Al,W,Mo,Cu, при этом изменение прочностных свойств при увеличении содержания легирующего элемента, как правило немонотонно (рисунок 3.14).

Рисунок 3.14 – Влияние содержания легирующих элементов на предел текучести

0,2при старении сплавов на основеFe– 18 %Ni

(М.Д. Перкас, В.К. Кордонский)

При комплексном легировании аддитивного упрочнения обычно не наблюдается: общая величина прироста прочности после старения, как правило, меньше, чем при раздельном легировании.

Титан и алюминий относятся к наиболее эффективным упрочнителям мартенситностареющих сталей. Растворимость их в -фазе мала, и в присутствии никеля при нагреве происходит выделение дисперсных фазNіТі, NiAlи т.п.

Однако титан и алюминий резко понижают пластичность, вязкость и сопротивление хрупкому разрушению, поэтому суммарное количество Ті и А1 обычно не превышает 1,5 %. Понижение пластичности мартенситностареющих сталей при увеличении содержания титана связано с образованием при охлаждении в интервале 1000–800 °С карбонитридаTi(C,N) по границам аустенитных зерен.

Хромв мартенситностареющих сталях может выступать в качестве элемента, упрочняющего твердый раствор, снижающего температуру начала мартенситного превращения и уменьшающего растворимость молибдена, титана и алюминия в мартенсите. В количестве 11-16 % хром вводится в коррозионностойкие мартенситностареющие стали.

Углерод, азот– вредные примеси. Они снижают пластичность и вязкость состаренного мартенсита в результате, во-первых, увеличения количества точек закрепления дислокаций, что приводит к снижению сопротивления хрупкому разрушению и, во-вторых, образования карбидов и нитридов, часто выделяющихся по границам зерен (например, карбонитриды типаTi(CN)).

Фосфор, сера– вредные примеси, т.к. образуют включения, снижающие пластичность мартенситностареющей стали.

В таблице 3.10 указаны типичные фазы, выделяющиеся при старении в сталях разных систем легирования.

Таблица 3.10 – Упрочняющие фазы в мартенситностареющих сталях

|

Марки стали |

Режим термической обработки |

Упрочняющая фаза | |

|

tзак, °С |

tзак, °С | ||

|

Н18К9М5Т |

900 |

480–550 |

Fe2Mo, Ni3(Mo, Ті) |

|

Н13К15М10Т |

1000 |

500–600 |

Fe2Mo, (Fe, Co)2Mo, (Fe, Co)7Mo6 |

|

Х12Н8К5М2ТЮ |

1000 |

650 |

Ni3А1, Ni 3Ті |

|

Х12Н8К5М2ТЮ |

1000 |

700 |

R-фаза типа (Fe, Co)15Cr8Mo10 |

|

Х10К13М5 |

1100 |

500–700 |

R-фаза |

|

Х10К13М5 |

1100 |

700–800 |

-фаза (Fe, Со)34Сr12Мо4 |

|

Х14К9Н6М5 |

1130 |

500–700 |

R-фаза |

|

Х11Н10М2Т |

1000 |

525–600 |

Ni3Ti |

В экономнолегированных мартенситностареющих сталях с повышенным содержанием углерода (до 0,1 %) в качестве упрочняющей фазы могут присутствовать карбиды легирующих элементов.

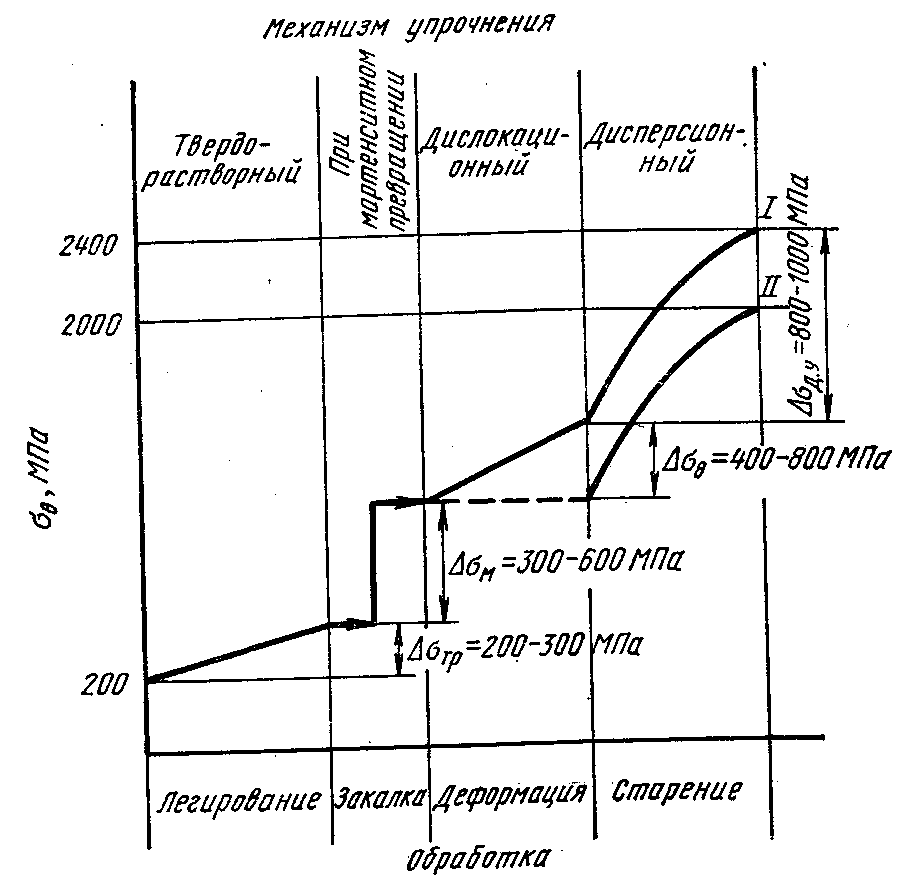

В мартенситностареющих сталях используются следующие механизмы упрочнения:

1) твердорастворный;

2) дислокационный (деформационный);

3) зернограничный;

4) субзеренный;

5) дисперсионный.

Суммарное упрочнение мартенситностареющих сталей складывается из упрочнения твердого раствора путем легирования, упрочнения при пластической деформации (если таковая реализуется) и старения (рисунок 3.15).

Рисунок 3.15 – Схема вклада различных механизмов упрочнения в прочность мартенситностареющих сталей (М.Д. Перкас, С.В. Грачев)

Для твердых растворов замещения упрочнение определяется концентрацией растворенного элемента, а также различием атомных радиусов растворенного элемента и растворителя.

Прирост прочности в результате мартенситного γ→-превращения связан для мартенсита со сдвиговой пластической деформацией при бездиффузионной перестройке решетки. Суммарный прирост предела текучести0,2в случае примерно 30 %-ного легирования составляет 200–300 МПа и после мартенситного превращения300–600 МПа.

Холодная пластическая деформация может быть одним из факторов дополнительного повышения прочности мартенситностареющих сталей, если речь идет о таких изделиях, как проволока, лента, холоднокатаный лист. Интенсивность деформационного упрочнения мартенситностареющих сталей на Fe-Niоснове невелика, большее деформационное упрочнение имеют стали наFe-Cr-Niоснове.

Относительно небольшую склонность мартенситностареющих сталей к наклепу связывают с высокой подвижностью имеющихся и генерированных при деформации дислокаций. Тем не менее пластической деформацией можно получить прирост предела текучести и временного сопротивления разрыву на 400–800 МПа.

Наиболее заметным является эффект упрочнения благодаря старению легированного мартенсита замещения при нагреве предварительно закаленного (или закаленного и деформированного) сплава на 400–650 °С вследствие развития процессов распада пересыщенного твердого раствора и образования высокодисперсных равномерно распределенных частиц интерметаллидных фаз, когерентно связанных с матрицей. Подчеркнем, что в рассматриваемых сталях распад твердого раствора протекает в матрице, имеющей высокую плотность дислокаций. Это облегчает условия гетерогенного зарождения упрочняющих фаз, способствует распаду пересыщенного твердого раствора.

Использование после закалки пластической деформации способствует повышению прочностных свойств мартенситностареющих сталей после старения, пластические свойства снижаются при этом незначительно.

Процесс упрочнения мартенситностареющих сталей удовлетворительно описывается моделью, предложенной Анселом, согласно которой при малой длине свободного пробега прохождение дислокаций между частицами связано с образованием дислокационных петель вокруг частиц, поэтому эффективная длина свободного пробега дислокаций резко уменьшается; тогда сопротивление пластической деформации будет зависеть не только от среднего расстояния между частицами, но и от прочности самих частиц, поскольку в процессе деформации они перерезаются дислокациями. Таким образом, высокая прочность мартенситностареющих сталей обусловлена не только дисперсностью и равномерным распределением частиц второй фазы, но и их собственной высокой прочностью.

Для мартенситностареющих сталей характерна стадийная кинетика процессов старения. На Iстадии, когда наблюдается интенсивное упрочнение, происходит миграция атомов легирующих элементов к дислокациям и образование субмикрообластей (кластеров), обогащенных атомами легирующих элементов. Процессы роста двумерных зародышей новой фазы (интерметаллидов) в третьем измерении соответствует переходу коIIстадии. Здесь происходит дальнейшее, но уже не столь интенсивное увеличение прочностных характеристик. Когда растущие частицы достигают некоторого критического размера, нарушается их когерентная связь с матрицей, начинается коагуляция частиц, уменьшается плотность дислокаций. Все это приводит к разупрочнению (IIIстадия).

Процессы разупрочнения обусловлены:

1) нарушением когерентной связи выделившихся частиц интерметаллидов с -твердым раствором;

2) коагуляцией частиц интерметаллидов;

3) частичным растворением ранее выделившихся частиц второй фазы;

4) уменьшением плотности дислокаций, возникновением полигональной субструктуры;

5) рекристаллизацией -твердого раствора;

6) образованием в структуре аустенита при обратном →γ превращении.

Роль каждого из этих процессов в разупрочнении определяется прежде всего температурным интервалом превращения →γ иизменением растворимости интерметаллидов в- и γ-фазах с температурой. В мартенситностареющих сталях, содержащих 8–10 %Ni, разупрочнение при нагреве (550–600 °С) должно быть связано в основном с коагуляцией интерметаллидов и их растворением. Образование аустенита при указанном содержанииNiпроисходит выше 600–650 °С, когда сплав уже находится в разупрочненном состоянии. В сталях с большим содержаниемNi(16–20 %) разупрочнение определяется образованием γ-фазы.

Протекание обратного превращения →γ может иметь два важных следствия:

1) низкая температура начала образования аустенита сужает возможный интервал старения мартенсита и тем самым ограничивает достижение максимально возможных механических свойств;

2) возникшая в результате обратного перехода γ-фаза настолько стабильна, что иногда не превращается в мартенсит даже при охлаждении ниже Ткомн. Это приводит к уменьшению прочности стали.