- •Конспект лекций

- •1.1.2. Классификация легирующих элементов

- •1.1.3. Маркировка легированных сталей

- •1.1.4. Примеси в сталях

- •Газы в стали

- •1.2. Фазы в легированных сталях

- •1.2.1. Твердые растворы на основе железа

- •Закономерности образования твердых растворов замещения

- •Закономерности образования твердых растворов внедрения

- •1.2.3. Влияние легирующих элементов на свойства феррита

- •1.2.4. Влияние легирующих элементов на свойства аустенита

- •1.2.5. Влияние легирующих элементов на термодинамическую активность углерода

- •1.2.6. Образование карбидов и нитридов

- •Карбиды и нитриды металлов IV - V групп (Ti, Zr, Hf, V, Nb, Ta)

- •Карбиды и нитриды металлов IV, V групп – это фазы внедрения

- •Карбиды и нитриды металлов VI группы

- •Карбиды металлов VII группы (марганец)

- •Карбиды металлов VIII группы (железо)

- •Электронные соединения

- •Сигма-фазы

- •Фазы Лавеса

- •Геометрически плотноупакованные фазы

- •1.2.8. Неметаллические включения

- •1.2.9. Влияние легирующих элементов на полиморфное превращение в железе

- •1.2.10. Влияние легирующих элементов на критические точки стали

- •2. Фазовые превращения в легированных сталях

- •2.1. Влияние легирующих элементов на образование аустенита при нагреве

- •2.1.1. Структурная перекристаллизация стали при полиморфном превращении

- •Исходная неупорядоченная структура

- •Исходная упорядоченная структура. Структурная наследственность в стали

- •2.1.2. Растворение карбидов и нитридов в аустените

- •2.1.3. Рост зерна аустенита при нагреве

- •2.2. Превращение переохлажденного аустенита

- •2.2.1. Влияние легирующих элементов на устойчивость переохлажденного аустенита

- •2.2.2. Влияние легирующих элементов на перлитное превращение

- •2.2.3. Влияние легирующих элементов на бейнитное превращение

- •3.1 Классификация специальных сталей

- •Конструкционные стали

- •3.2.1 Требования к конструкционным сталям

- •3.2.2 Механизмы упрочнения конструкционной стали

- •3.2.3 Строительные стали Требования, предъявляемые к строительным сталям

- •Углеродистые стали

- •Низколегированные строительные стали

- •Стали повышенной прочности

- •Высокопрочные стали

- •Стали с карбонитридным упрочнением

- •Малоперлитные стали

- •Бейнитные стали

- •Низкоуглеродистые мартенситные стали

- •Арматурные стали

- •Упрочняющие обработки, применяемые для строительных сталей

- •Вопросы для самоконтроля

- •Литература

- •3.2.4 Машиностроительные конструкционные стали Общие требования к машиностроительным сталям и их классификация

- •Стали, применяемые для изготовления изделий методом холодной штамповки (глубокой вытяжки)

- •Вопросы для самоконтроля

- •Литература

- •Стали для цементации и нитроцементации

- •Вопросы для самоконтроля

- •Литература

- •Улучшаемые стали

- •Вопросы для самоконтроля

- •Литература

- •Пружинные стали

- •Классификация пружинных сталей

- •Применяемые стали общего назначения

- •Термическая обработка пружинных сталей общего назначения

- •Пружинные стали специального назначения

- •Вопросы для самоконтроля

- •Литература

- •Подшипниковые стали

- •Основные требования к подшипниковым сталям

- •Классификация подшипниковых сталей

- •Легирование подшипниковых сталей

- •Термическая обработка деталей подшипников из сталей

- •Вопросы для самоконтроля

- •Литература

- •3.3 Высокопрочные конструкционные стали

- •3.3.1 Легированные низкоотпущенные стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.2 Высокопрочные дисперсионно-твердеющие стали

- •Вопросы для самоконтроля

- •Литература

- •3.3.3 Мартенситностареющие стали

- •Классификация мартенситностареющих сталей

- •Принцип легирования мартенситностареющих сталей

- •Достоинства и недостатки мартенситностареющих сталей

- •Термообработка мартенситностареющих сталей

- •Экономнолегированные мартенситностареющие стали

- •Области и перспективы применения мартенситностареющих

- •Вопросы для самоконтроля

- •Литература

- •3.3.4 Метастабильные аустенитные стали (мас) Особенности мас

- •Использование мас для повышения стойкости деталей

- •Вопросы для самоконтроля

- •Литература

- •4. Инструментальные стали

- •4.1. Классификация инструментальных сталей

- •4.2. Стали для режущего инструмента

- •Углеродистые инструментальные стали

- •Легированные стали

- •Быстрорежущие стали

- •Твердые сплавы

- •4.2. Штамповые стали

- •Стали для инструмента холодного деформирования

- •Стали повышенной (высокой) износостойкости

- •Стали с высоким сопротивлением смятию

- •Высокопрочные стали с повышенной ударной вязкостью

- •Стали для инструмента горячего деформирования

- •5. Конструкционные стали специального назначения

- •5.1. Криогенные стали (стали для криогенной техники)

- •Аустенитные криогенные стали

- •Ферритные криогенные стали

- •5.2. Износостойкие стали

- •Кавитационностойкие стали с метастабильным аустенитом

- •5.3. Стали с повышенной обрабатываемостью резанием

- •5.4. Рельсовые стали

- •5.5. Коррозионностойкие стали и сплавы Основные понятия и определения.

- •Мартенсито-ферритные и мартенситные стали

- •Ферритные стали

- •Аустенитные стали

- •Аустенито - ферритные стали

- •Сплавы на железоникелевое и никелевой основе

- •5.6 Жаростойкие стали и сплавы

- •Хромистые и хромоалюминиевые стали ферритного класса

- •Стали мартенситного класса

- •Стали и сплавы аустенитного класса

- •5.7 Жаропрочные стали и сплавы

2.1.2. Растворение карбидов и нитридов в аустените

Растворение карбонитридных фаз в аустените при термической обработке определяет многие свойства стали (устойчивость переохлажденного аустенита, прокаливаемость и закаливаемость, разупрочнение, при отпуске, дисперсионное упрочнение и др.).

Растворение фаз, в частности карбидных и нитридных частиц, осуществляется путем перехода атомов из нестабильной фазы в стабильный при данной температуре твердый раствор – аустенит.

Термодинамические условия равновесия карбидных и нитридных фаз в твердом растворе позволяют определить равновесные концентрации элементов в твердом растворе, т.е. растворимость при данной температуре. Термодинамические условия растворения специальных карбидов и нитридов в аустените характеризуются следующим уравнением:

![]() ,

,

где NMeиNx – концентрация в мольных долях легирующего элементаMe, углерода и азота Х; ΔGMeXn– свободная энергия образования соединения;МеиХ– коэффициенты термодинамической активностиMeиX.

По указанному выше уравнению можно рассчитать растворимость карбидов и нитридов в сталях различного состава при любых температурах. Для этого необходимо знать значения стандартной свободной энергии образования карбидов и нитридов, а также коэффициенты термодинамической активности элементов в железе.

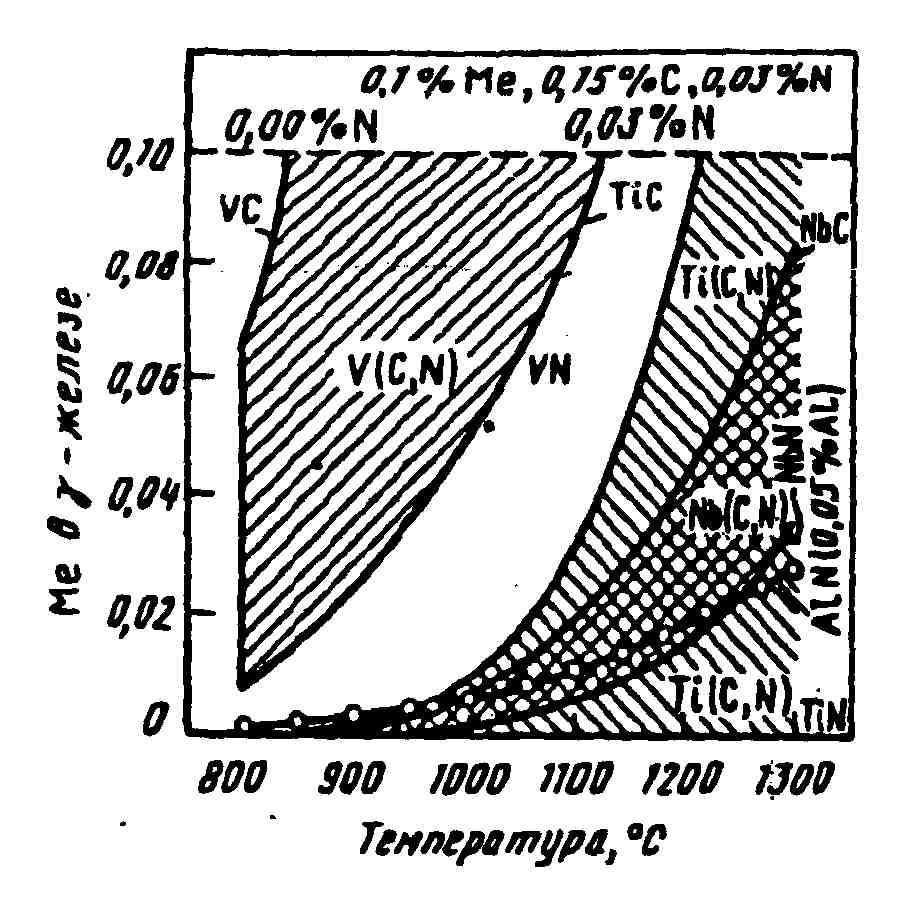

Растворимость карбидов и карбонитридов в аустените выше, чем нитридов. На рис. 2.3 представлены данные по растворимости карбонитридов ванадия, ниобия, титана и нитрида алюминия в аустените (сталь содержит 0,1 % С, ,5 % Mn, 0,1 % Me, 0,03 % N). Левая кривая для каждого элемента характеризует растворимость его карбида, правая – практически чистого нитрида. Заштрихованная область соответствует растворению комплексных соединений – карбонитридов. Для всех элементов (особенно титана) растворимость карбидов значительно больше, чем нитридов. Нитриды титана практически не растворяются в аустените при всех температурах. Трудно растворимы в аустените нитриды ниобия и алюминия. При реальных температурах нагрева под закалку растворяются карбонитриды ванадия. Следует также отметить, что карбиды и нитриды хрома еще легче переходят в состав аустенита при более низких температурах, чем карбиды и нитриды ванадия. Большое влияние на растворимость карбидов в аустените оказывает углерод. На рис. 2,4 приведены такие данные для карбидов ванадия, ниобия, титана и циркония. Повышение температуры растворимостикарбидов в аустените с увеличением содержания углерода обусловлено повышением активности углерода в аустените вследствие роста его концентрации, в твердом растворе и увеличения коэффициента термодинамической активности.

|

|

Рисунок 2.3 – Растворимость карбонитридов в аустените при разных температурах

|

Рисунок 2.4 – Растворимость карбидов ванадия (а), ниобия (б), титана (в),

циркония (г) в аустените при разных температурах в зависимости от содержания

углерода (указано в % на кривых) в стали

Температура растворения карбидов, нитридов, карбонитридов зависит не только от химической природы данной фазы, но и от состава стали. При этом невозможно указать конкретную температуру растворения карбида или нитрида безотносительно к составу стали. Находящиеся в аустените карбидо-, нитридообразующие элементы (марганец, хром, молибден и др.) уменьшают коэффициент термодинамической активности углерода и азота что, согласно приведенному выше уравнению увеличивает произведение растворимости карбидов и нитридов, т.е. способствует переходу этих фаз в аустенит. Легирование стали некарбидообраэующими элементами (кремнием, никелем, кобальтом) будет, наоборот, увеличивать коэффициент термодинамической активности углерода и азота, т.е. затруднять растворение карбидов и нитридов в аустените.

Необходимо подчеркнуть, что отмеченное влияние карбидообразующих элементов проявляется только в том случае, если они находятся в твердом растворе (аустените), а не в карбидной фазе. Поэтому при рассмотрении растворения того или иного карбида и нитрида следует учитывать, что раньше перейти в аустенит могут лишь менее сильные карбидо- или нитридообразователи. Так, при растворении в аустените карбида VCувеличивать его растворимость будут марганец и хром, карбиды которых растворились в аустените при более низкой температуре. Титан такого влияния на растворение карбида ванадия оказывать не будет, так; как он находится в периодической таблице левее ванадия и, следовательно, его карбидТіС перейдет в аустенит при более высокой температуре, чем карбидVC.