- •1.2 Конструктивне виконання та принцип роботи обладнання

- •1.3 Технічні параметри і і характеристики обладнання

- •Пуско-налагоджувальні роботи при проведенні монтажу нафтопромислового обладнання.

- •Урівноваження верстатів- качалок

- •Рекомендований порядок монтажу верстата-качалки:

- •2) Контроль затягування різьбового з'єднання вимірюванням абсолютного подовження болтового з'єднання

- •Забезпечення умов безпечної праці та охорони навколишнього середовища.

Рекомендований порядок монтажу верстата-качалки:

-

Встановлення направляючої лійки на устя.

-

Перевірка стану та комплектності насоса.

-

Нагвинчування патрубка перевідника на циліндр наоса.

-

Спуск у свердловину захисного пристрою та циліндра або кожуха насоса

-

Монтаж планшайби на колону труб.

-

Встановлення штангового гака та підйом плунжера насоса.

-

Монтаж штангової колони.

-

Після спуску КНШ – встановлення направляючї лійки.

-

З’єднання КНШ та сальникового штока.

-

Встановлення трійника після спуску плунжера або насоса.

-

З’єднання устьової підвіски та головки балансира.

-

Запуск верстата на холостому ходу, перевірка роботи насосу під’єднання викидної лінії та арматури.

4. РОЗРАХУНкова ЧАСТИНА

4.1 Розрахувати фундамент під верстат-качалку 6СК6-2,1-2500ш.

У процесі роботи вишки бурове та експлуатаційне обладнання - сприймає значні вібрації, які розвиваються в процесі роботи передавальних механізмів. Тому фундамент повинен забезпечувати нормальну спокійну роботу всієї установки, сприймаючи вібрації. Він дає можливість незалежно від рельєфу місцевості, встановити обладнання на рівні і в суворій відповідності з монтажної схеми .

При зведенні фундаменту під верстат-качалку необхідно особливо ретельно стежити за точністю розташування фундаментних болтів з трубами, щоб вони не прогнулися при установці фундаменту. Перед початком установки рами необхідно перевірити розміри і якість фундаменту, а також точність розташування і якість очищення від залитих фундаментних болтів.

Розрахунок фундамент під верстат-качалку.

Площа та форма верхньої плоскості фундаменту визначаються розмірами та формою машини. Для міцності країв фундаменту верхня його площина повинна бути на 100-200 мм більшою з кожного боку машини від ширини та довжини даного обладнання.

Спираючись на ці дані попередньо приймаємо ширину аф = 1850мм і довжину і бф = 6500 мм фундаменту.

Поверхню фундаменту, на яку розподіляється сила тяжіння машини, слід перевірити на зминання за формулою:

(МПа)

(МПа)

-

питоме навантаження на верхню площину

фундаменту, МПа;

-

питоме навантаження на верхню площину

фундаменту, МПа;

-

сила

тяжіння машини, Н;

-

сила

тяжіння машини, Н;

-

площа поверхні фундаменту, яка знаходиться

під дією сили тяжіння машини, м2;

-

площа поверхні фундаменту, яка знаходиться

під дією сили тяжіння машини, м2;

-

максимально припустиме навантаження,

МПа; (для сосни вздовж волокон - 6-9 МПа;

для дуба,вздовж волокон, - 8-10 МПа; для

бутової кладки на цементному розчині

та для бетону - 1,5 МПа.)

-

максимально припустиме навантаження,

МПа; (для сосни вздовж волокон - 6-9 МПа;

для дуба,вздовж волокон, - 8-10 МПа; для

бутової кладки на цементному розчині

та для бетону - 1,5 МПа.)

=

аф

*

бф

=

1850*6500 = 12025000 мм2

;

=

аф

*

бф

=

1850*6500 = 12025000 мм2

;

(МПа)

(МПа)

1,85

1,85

0,0102

МПа

1,5 МПа

1,5 МПа

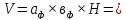

Висота фундаменту визначається за формулою

Н = h1+h2 м ,

h1 та h2 - відповідно висота підземної та наземної частини фундаменту.

Висота підземної частини фундаменту h1 визначається глибиною залягання міцних незрушених грунтів, підпочвених вод та глибиною їхнього промерзання.

Висота надземної частини фундаменту h2 визначається технологічними параметрами установки. В усіх випадках сумарна висота фундаменту повинна бути мінімально необхідною, так як із збільшенням висоти зростає перекидаючий момент, який виникає при роботі машини.

Якщо не враховуються конструктивні особливості обладнання, котре використовується і може вплинути на вибір висоти фундаменту, то h2 в більшості випадків приймається 0,5-0,9 м.

Н = 1,65 + 0,9 = 2,55 м

Внаслідок того, що грунти мають таку якість, як здатність стискатися, головною небезпекою при експлуатуванні споруди машина-фундамент є зсуви та деформація фундаменту від просадки грунту, які можуть привести до втрати горизонтальності, деформуванням, тріщинам та руйнуванню фундаменту.

Па

Па

+

+

де, F – площа підошви фундаменту, м2

М-момент сили що доцентра ваги підошви фундамента, Н*м,

М=Qм Н*м

Н*м

W- момент опору перерізу фундаменту по підошві, м

При е > вф/6 зазначені формули не застосовні, тому деякі автори рекомендують користатися емпіричними формулами:

Розрахунок фундаментів на динамічні навантаження

Для складних машин, при роботі яких виникають значні інерційні зусилля,наприклад, у машинах зі зворотно-поступальним рухом основних деталей(поршневі машини), крім попереднього розрахунку на статичні навантаження, виконують розрахунок фундаменту на динамічне навантаження, тобто на його стійкість. Величина динамічних навантажень значно зростає, якщо машина і її привід розміщені на окремих фундаментах і з’єднані ланцюговою чи пасовою передачею.

Для динамічних машин(розглянемо на прикладі поршневого горизонтального насоса з приводом через ремінну передачу) проводиться перевірка на коефіцієнт стійкості за формулою:

де

припустимий

коефіцієнт стійкості; 1,25…1,5

припустимий

коефіцієнт стійкості; 1,25…1,5

– опорний

момент, який компенсує перекидаючий

момент, Н*м;

– опорний

момент, який компенсує перекидаючий

момент, Н*м;

– перекидаючий

момент відносно кромки фундаменту, Н*м;

– перекидаючий

момент відносно кромки фундаменту, Н*м;

– вага

машини,Н

– вага

машини,Н

– вага

фундаменту,Н

– вага

фундаменту,Н

Де V – об’єм фундаменту, м3

1,85

1,85

-

щільність матеріалу фундаменту.

-

щільність матеріалу фундаменту.

– коеф.

Який враховує наявність пустот в

матеріалі фундаменту = 0,9 – 0,95

– коеф.

Який враховує наявність пустот в

матеріалі фундаменту = 0,9 – 0,95

– довжина

фундаменту,м.

– довжина

фундаменту,м.

Нц.в. – відстань від підошви фундаменту до центра ваги машини,м

– зусилля

на підшипниках кривошипного вала

машини,Н

– зусилля

на підшипниках кривошипного вала

машини,Н

– зусилля

на підшипники кривошипного вала від

приводу,

– зусилля

на підшипники кривошипного вала від

приводу,

=19,1

=19,1 ,H

,H

Де S1 і S2 зусилля ведучої та відомої віток трансмісії, Н;

Р – потужність машини, Вт;

D – діаметр шківа електродвигуна,м;

n – частота обертання вала електродвигуна, об/хв.;

e – основа натурального логарифма;

µ - коефіцієнт тертя ременя по металу шківа, приймаємо µ=0,02;

– менший

кут охоплення в передачі, приймаємо

рівним 3,14 рад;

– менший

кут охоплення в передачі, приймаємо

рівним 3,14 рад;

– вага

деталей із зворотно-поступальним рухом,

Н(для розрахунків приймаємо

– вага

деталей із зворотно-поступальним рухом,

Н(для розрахунків приймаємо 0,25

0,25 )

)

– вага

деталей, котрі здійснюють обертальний

рух, Н(для розрахунків приймаємо

– вага

деталей, котрі здійснюють обертальний

рух, Н(для розрахунків приймаємо 0,15

0,15 )

)

– радіус

кривошипа, м;

– радіус

кривошипа, м;

n1 – чатота обертання кривошипа, хв.-1

Додаткова перевірка тиску на грунт здійснюється за формулою

4.2 Провести контроль затягування різьбових з’єднань, котрими рама насоса кріпиться до фундаменту.

Для якісного збирання і монтажу машин контрольоване затягування різьбових з'єднань є однією з важливих умов. Недостатнє затягування й ослаблення з'єднань в процесі роботи чи надмірне затягування є причинами порушень і прискореного зносу.

Застосовують два основних методи контролю затягування різьбових з'єднань:

-

виміром моменту сил затягування М динамометричним інструментом - ключами, гайковертами, викрутками;

-

виміром абсолютного подовження болта (шпильки) під дією зусилля затягування Р с допомогою індикаторів (рисунок 1).

Рисунок 1 - Контролювання затягування болтів

1) Контроль затягування різьбового з'єднання вимірюванням моменту сил затягування М3 динамометричним інструментом

Верхня межа напруги попереднього затягування деталі аз обмежується величиною запасу міцності (від границі текучості στ):

=

1,2-1,4

=

1,2-1,4

Тоді

верхн я границя напруги затягування складе

я границя напруги затягування складе

σз=(0,5-0,7).σт, Па

σз = 0,5*9,0*106 = 4,5*106

Іноді рекомендують вибирати напругу затягування в межах σз=(0,7-0,8).σт,. Фактичний запас міцності кріпильної деталі буде більше, тому що межа міцності болта (шпильки) у різьбовій (розрахунковій) частини на 10 - 20% більше, ніж у стержня болта.

Якщо зовнішні (робочі) навантаження не відомі, але мається повна характеристика різьбових деталей по заводських кресленнях і специфікаціям (випадок, характерний для експлуатації машин), зусилля затягування Р визначають безпосередньо по верхній межі напруги затягування

,

Н

,

Н

,

Н

,

Н

де d1 (м),F1 (м2) - відповідно внутрішній діаметр різьблення кріпильної деталі і площа перерізу її різьбової частини.

Після того, як будуть визначені рекомендовані зусилля затягування, необхідно розрахувати момент М3 затягування контрольований динамометричним інструментом.

Момент Мр , необхідний для створення осьового зусилля і подолання тертя в різьбленні

Н*м,

Н*м, 1,04,

Н*м

1,04,

Н*м

Момент Мт сил тертя на торцевій поверхні гайки

(голівка болта) при затягуванні

,

Н*м,

,

Н*м, Н*м

Н*м

Момент МЗ на ключі

МЗ = Мр+ Мт, Нм МЗ = 1,04+0,9 = 1,94Нм

де Р - осьове зусилля затягування, Н; dср - середній діаметр різьблення, м; D - діаметр опорної поверхні гайки чи голівки болта, якому можна приймати рівним розміру під ключ, м; dсв – діаметр свердління під болт (можна приймати рівним номінальному розміру різьблення болта), м; ψ - кут підйому різьблення (» 2°30')

S - шаг різьблення, м; φ - кут тертя різьбової пари («6° ЗО') tgφ = ƒ - коефіцієнт тертя матеріалів кріпильних деталей. Звичайно приймають ƒ =0,11-0,12 для різьби досить точно і чисто виготовленої і добре змазаної. Якщо ці умови не забезпечені, варто приймати ƒ = 0,14 - 0,15; ƒ1 - 0,14 - 0,15 - коефіцієнт тертя на опорній поверхні гайки (голівці болта).