- •Федеральное агентство железнодорожного транспорта

- •1. Значение грузоподъемных машин

- •2. Классификация и краткое описание

- •3. Стандартизация грузоподъемных машин

- •5. Механизмы грузоподъемных машин. Их конструкция и расчет

- •5.1. Привод крановых механизмов

- •5.2. Грузоподъемные механизмы

- •5.3. Грузозахватные устройства

- •5.4. Полиспасты

- •5.5. Расчет грузоподъемного механизма

- •5.5.1. Последовательность расчета

- •5.5.2 Выбор и расчёт полиспаста

- •5.5.3. Выбор грузового каната

- •5.5.4. Выбор крюковой подвески

- •5.5.5. Определение основных размеров грузового барабана

- •5.5.6. Расчет крепления каната к барабану

- •5.5.7. Расчет толщины стенки барабана

- •5.5.8. Выбор крановых механизмов

- •5.5.9. Выбор электродвигателя

- •5.5.10. Выбор передачи

- •5.5.11 Выбор соединительных муфт

- •5.5.12 Выбор тормоза

- •5.5.13. Динамические расчеты грузоподъемного механизма

- •5.5.13.1. Проверка электродвигателя на время его разгона

- •5.5.13.2. Определение коэффициента пусковой перегрузки электродвигателя

- •5.5.13.3 Проверка времени торможения механизма

- •5.6. Крановые механизмы передвижения

- •5.7. Крановые поворотные механизмы

- •6. Устойчивость свободно стоящих кранов.

- •3.2 Содержание и оформление пояснительной записки

- •3.3 Требования к выполнению чертежей

- •Использованная литература

- •Содержание

5.5.12 Выбор тормоза

Тормоза предназначены для надёжного удержания поднятого груза и подразделяются по своей конструкции на три вида: колодочные, ленточные и дисковые. Действие крановых тормозов основано на использовании сил трения, возникающих при прижатии к вращающемуся тормозному шкиву или диску тормозящих элементов: колодок, ленты, другого диска и т.п.

В колодочных тормозах, которые устанавливаются на мостовые, козловые и башенные краны, тормозные колодки прижимаются к шкиву усилием предварительно сжатой пружины, а отводятся от шкива при растормаживании специальным устройством, в качестве которого применяют электромагниты, электрогидротолкатели, электромеханические толкатели и др. В ленточных и дисковых тормозах торможение осуществляется за счет охвата тормозной лентой шкива или прижатием вращающегося диска к другому неподвижному усилием направленным вдоль оси дисков.

Эффективная

работа крановых тормозов достигается

благодаря

применению специальных фрикционных

материалов, обладающих

высоким и стабильным значением

коэффициента трения,

термостойкостью и достаточной механической

прочностью.

К ним относятся асбополимерные материалы,

пластмассы,

металлокерамика и др. Самый высокий

коэффициент трения

![]() 0,42-0,48

имеют

вальцованные эластичные ленты ЭМ-1, в

состав которых входят асбестовое

волокно

в сочетании с каучуком, металлическим

порошком и связующими

смолами. Несколько ниже коэффициент

0,42-0,48

имеют

вальцованные эластичные ленты ЭМ-1, в

состав которых входят асбестовое

волокно

в сочетании с каучуком, металлическим

порошком и связующими

смолами. Несколько ниже коэффициент

![]() у

тканой асбестовой

ленты, а также у пластических материалов

типа КФ-3. Для

сравнения укажем значение коэффициента

трения чугунных или

бронзовых колодок, которые также

применяются в некоторых типах

тормозов. У этих материалов коэффициент

трения не превышает

у

тканой асбестовой

ленты, а также у пластических материалов

типа КФ-3. Для

сравнения укажем значение коэффициента

трения чугунных или

бронзовых колодок, которые также

применяются в некоторых типах

тормозов. У этих материалов коэффициент

трения не превышает

![]() ,

но

они имеют свои преимущества - допускают

более

чем двукратное увеличение давления

колодки на тормозной шкив.

В тяжело нагруженных тормозах в последнее

время получают все большее распространение

спеченные порошковые материалы

на железной и медной основе, называемые

в литературе металлокерамикой.

Коэффициент трения металлокерамических

тормозных

колодок находится в пределах

,

но

они имеют свои преимущества - допускают

более

чем двукратное увеличение давления

колодки на тормозной шкив.

В тяжело нагруженных тормозах в последнее

время получают все большее распространение

спеченные порошковые материалы

на железной и медной основе, называемые

в литературе металлокерамикой.

Коэффициент трения металлокерамических

тормозных

колодок находится в пределах

![]() .

Главным

же

их достоинством является способность

выдерживать высокие контактные

нагрузки. Так в масляной ванне дисковых

тормозов они

надежно работают с давлением до 2,5 мПа,

что для других фрикционных

материалов не допустимо.

.

Главным

же

их достоинством является способность

выдерживать высокие контактные

нагрузки. Так в масляной ванне дисковых

тормозов они

надежно работают с давлением до 2,5 мПа,

что для других фрикционных

материалов не допустимо.

Наибольшее применение в грузоподъемных машинах получили стопорные нормально замкнутые автоматические колодочные тормоза. При отключенном электропитании такой тормоз всегда находится в замкнутом состоянии. Если же механизм работает, то на это время тормоз размыкается, но вновь автоматически замыкается при отключении электродвигателя от сети. В прил. 6 приведены характеристики колодочных тормозов: номинальный тормозной момент, диаметр тормозного шкива и наибольший габаритный размер, представляющий интерес на этапе компонования грузоподъемного механизма.

Колодочные тормоза серий ТКТ с электромагнитным толкателем переменного тока и серий ТКП с толкателем постоянного тока просты по конструкции и достаточно компакты. Но срабатывают они в момент торможения резко, динамические нагрузки от соударения колодок со шкивом в 2-3 раза превышают статические силы, что приводит к относительно быстрому изнашиванию деталей тормоза.

Гораздо мягче срабатывают тормоза серии ТКГ с электрогидравлическим толкателем или тормоза с центробежным электромеханическим толкателем, поэтому они дольше служат и выдерживают практически неограниченное число включений. Наряду с колодочными на крановые механизмы стали устанавливать и дисково-колодочные тормоза, у которых за счет лучшего теплоотвода удается реализовать повышенные тормозные моменты. К примеру дисково-колодочные тормоза фирмы Krupp с тормозными дисками диаметром 800 и 1000 мм развивают тормозной момент соответственно 20000 и 26000 Нм.

Подбирая для грузоподъемного механизма колодочный тормоз в первую очередь рассчитывают тормозной момент

![]() ,

(Нм)

,

(Нм)

где КТ – коэффициент запаса торможения, назначаемый в зависимости от режимной группы (табл. 5.9)

МСТ.Т – статический момент сопротивления при торможении, создаваемый весом номинального груза на том валу, где установлен тормоз.

Если тормоз установлен на быстроходном валу, как чаще всего это делается, то

![]() ;

(Нм)

;

(Нм)

Типоразмер тормоза подбирают таким образом, чтобы выполнялось условие

![]()

![]() ,

,

где МТ.Н – номинальный тормозной момент для соответствующей режимной группы (прил. 6)

Тормоза серии ТКТ применяют на кранах относительно малой грузоподъемности, а серий ТКП на кранах повышенной грузоподъемности. Для режимных групп 4М, 5М, 6М рекомендуется применять тормоза с электрогидравлическим или электромеханическим толкателями.

Ленточные

тормоза в краностроении пока широкого

распространения не получили. Несмотря

на то, что они способны развивать большие

тормозные моменты, сказывается ряд их

недостатков:

Ленточные

тормоза в краностроении пока широкого

распространения не получили. Несмотря

на то, что они способны развивать большие

тормозные моменты, сказывается ряд их

недостатков:

низкая эксплуатационная надежность (обрыв стальной ленты приводит к аварии);

неравномерный износ тормозной ленты по дуге охвата и нежелательные изгибающие усилия тормозного вала вследствие неуравновешенности прикладываемых к шкиву нагрузок.

Но в ответственных случаях ленточные тормоза применяют и ставят их чаще на тихоходном валу. Эти тормоза способны создавать тормозной момент до 3000000Нм. Установка же их на валу грузового барабана повышает безопасность эксплуатации грузоподъёмного крана.

Таблица 5.9

|

Группа режима работы |

1М 2М 3М |

4М |

5М |

6М |

|

Коэффициент КТ |

1,5 |

1,75 |

2,0 |

2,5 |

Дисковые тормоза относятся к разряду тормозов с осевым нажатием. Такие тормоза отличаются малыми габаритами и поэтому их используют в компактных грузоподъемных устройствах, например, в электрических талях. Но дисковые тормоза по сравнению с колодочными и ленточными скорее перегреваются из-за ухудшения условий теплоотвода с поверхностей трения. Перегрев же опасен тем, что при достижении некоторой критической температуры tкp резко падают фрикционные свойства тормозных накладок и тормоз прекращает выполнять свои функции. У тормозной вальцованной ленты tкp=220°C. В этом отношении очень хороши металлокерамические фрикционные материалы, сохраняющие свои качества при температуре до 1000 0С.

Отличительная особенность дисковых тормозов состоит в том, что они могут нормально работать даже в масляной ванне. Масло, применяемое для отвода избыточного тепла, уменьшает значение коэффициента трения, но тормозной момент при этом остается на высоком уровне за счет повышенного усилия прижатия дисков. И в этом случае проявляются преимущества металлокерамических материалов, допускающих в три раза большее давление по сравнению с другими фрикционными материалами.

Хороший

теплоотвод обеспечивается и в

дисково-колодочных тормозах

серий ТДК (прил. 6), у которых площадь

колодок не превышает 10% площади диска.

Остальные 90% поверхности тормозного

диска свободно омываются окружающим

воздухом, в результате отвод тепла

увеличивается в 2![]() 4

раза по сравнению сколодочными

тормозами, дольше и надежнее работают

все детали тормоза.

4

раза по сравнению сколодочными

тормозами, дольше и надежнее работают

все детали тормоза.

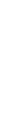

Особым видом дисковых тормозов являются так называемые грузоупорные, в которых усилие замыкающее тормоз создается силой тяжести поднимаемого груза, а тормозной момент пропорционален его массе. Применяют грузоупорные тормоза в подъемных лебедках и в электрических талях. Принцип работы тормоза следующий. На валу 1 (рис.5.16), который передает через шестерню 5 вращение от двигателя к барабану закреплены два диска: один (2) на шпонке, а другой (4) на резьбе вала с крупным шагом нарезки. Между дисками расположен свободно посаженный на валу храповик 6, который не препятствует подъему груза. Однако, с прекращением подъема груза вал 1 начинает вращение в обратную сторону, диск 4 смещается по резьбе влево в сторону храповика и прижимает его к другому диску. Храповик в свою очередь удерживаемый от обратного вращения собачкой 7, оказывается зажатым между дисками и препятствует опусканию подвешенного груза. Тормозной момент создается силами трения, действующими по поверхностям соприкосновения дисков с храповиком. После включения электродвигателя на опускание груза диск 4 вместе с шестерней 5 переместится по резьбе вала 3 вправо, давление на храповик ослабнет и он прекратит препятствовать опусканию груза.

Наряду с рассмотренными видами стопорных тормозов в грузоподъемных механизмах применяют спускные тормоза, не останавливающие механизм, а ограничивающие скорость движения груза вниз в определенных пределах. К ним относятся центробежные тормоза, замыкаемые силой инерции вращающихся тормозных грузов, вихревые тормоза, использующие для создания тормозного момента вихревые токи, наводимые в роторе тормоза магнитным потоком, электромагнитные порошковые тормоза, использующие для торможения сопротивление сдвигу намагниченных частиц порошка. Вихревые тормоза, или, иначе, тормозные генераторы часто устанавливают в грузоподъемных механизмах башенных кранов для того, чтобы обеспечить низкие «посадочные» скорости движения груза.

К разряду простейших тормозных устройств относятся остановы, которые исключают возможность самопроизвольного опускания груза, но не препятствуют его подъему. Остановы подразделяются на храповые и роликовые. Они устанавливаются на быстроходном валу механизма, где малы крутящие моменты. Храповой останов состоит из храпового колеса, вращающегося вместе с валом механизма, и собачки, закрепленной неподвижно. Собачка входит в зацепление с зубьями храпового колеса и удерживает механизм от вращения в направлении опускания груза. Для того, чтобы груз начал опускаться собачка 7 (рис 5.16) выводится поворотом из зацепления с храповым колесом.

Puc. 5.16. Схема грузоупорного тормоза

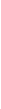

Несколько сложнее устроен роликовый останов (рис. 5.17). Он состоит из корпуса 1, втулки 2 и заложенных в клиновые пазы роликов 3. Корпус останова неподвижно зафиксирован, а втулка свободно вращаясь при подъеме груза против часовой стрелки увлекает ролики силой трения в широкую часть

Рис. 5.17. Схема роликового останова

клиновых пазов, располагаясь в котором ролики не препятствуют работе механизма. Перемена направления вращения втулки 2 приводит к перемещению роликов в узкую часть клиновых пазов, где они, расклиниваясь, останавливают втулку и механизм в целом. Груз будет удерживаться на весу до тех пор, пока вновь не возобновится движение механизма в направлении подъема.