Конспект_ОА

.pdfзанной в разделе 2.

Вскрытие продуктивных нефтегазоносных горизонтов. В этом случае рекомендуются следующие типы растворов:

1)раствор с минимальной водоотдачей и небольшим содержанием твердой фазы;

2)раствор на нефтяной основе, содержащий дизельное топливо, размолотый битум, негашеную известь, реагенты-структурообразователи. Водоотдача таких растворов практически отсутствует, а вязкость и статическое напряжение сдвига зависят от концентрации битума и извести;

3)безглинистые гидрогелевые растворы;

4)аэрированные растворы.

При забуривании скважины в песчано-глинистых породах, песчаниках, известняках, при наклонно-направленном бурении рекомендуются:

1)глинистый раствор с пониженной до 10 см3 водоотдачей;

2)слабоминерализованный глинистый раствор (NaCl≤3%).

Область применения и параметры некоторых наиболее распространенных в нефтяном и газовом бурении буровых растворов приведена в таблице

9.

9.3.3 Эмульсионные буровые растворы и растворы на нефтяной основе

В бурении используются эмульсионные растворы трех типов:

1)эмульсионные глинистые растворы, представляющие собой нор-

мальный глинистый раствор с добавками нефти в виде равномерно распределенных капель;

2)эмульсионные неглинистые растворы типа «масло в воде» или «во-

да в масле»;

3)растворы на нефтяной основе (РНО), в которых дисперсионная среда – нефть или дизельное топливо, а дисперсная фаза – тонко размолотый би-

тум. Эту группу также называют растворы на углеводородной основе (РУО).

Буровые растворы, в которых в качестве дисперсионной среды используются нефтепродукты, обладают следующими преимуществами: весьма низкие значения показателя фильтрации, высокие тиксотропные свойства и вязкость, инертность к перебуриваемым пластам, хорошая прокачиваемость, высокие смазочные свойства, возможность многократного использования.

Кнедостаткам таких растворов относится: наличие специального приустьевого оборудования, разрушение резиновых деталей оборудования, опасность пожара и экологического загрязнения.

На большинство эмульсионных глинистых растворов эти недостатки не распространяется.

Область применения и параметры эмульсионных растворов и РНО приведены в таблице 8.

51

52

Таблица 9 - Область применения и рекомендуемые параметры буровых растворов при нефтяном и газовом бурении

Рекомендуемый бу- |

Область применения |

|

Параметры раствора |

|

|||

ровой раствор |

|

Плотность, м/кг |

Условная вязкость, с |

Фильт |

Статическое |

Концен- |

|

|

|

рация, |

напряжение |

трация |

|||

|

|

3 |

|

см3 за |

сдвига |

водо- |

|

|

|

|

|

30 |

СНС1, |

СНС10, |

родных |

|

|

|

|

мин |

Па |

Па |

ионов |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Сжатый воздух, при- |

Устойчивые породы, в которых отсутству- |

|

не регламентируется |

|

|||

родный газ, выхлоп- |

ет вода и нефть |

|

|

|

|

|

|

ные газы ДВС |

|

|

|

|

|

|

|

Пены |

В твердых породах (известняки, доломи- |

|

не регламентируется |

|

|||

|

ты), многолетнемерзлые породы; в порис- |

|

|

|

|

|

|

|

тых поглощающих горизонтах; при вскры- |

|

|

|

|

|

|

|

тии продуктивных пластов; освоение и ка- |

|

|

|

|

|

|

|

питальный ремонт скважин |

|

|

|

|

|

|

Аэрированный рас- |

Для прохождения зон поглощений, в кото- |

|

не регламентируется |

|

|||

твор |

рых пластовое давление воды, нефти или |

|

|

|

|

|

|

|

газа ниже гидростатического |

|

|

|

|

|

|

Техническая или |

В твердых устойчивых слабогидратирую- |

1000 ÷ |

|

не регламентируется |

|

||

морская вода |

щих в воде карбонатно-песчаных породах, |

1030 |

|

|

|

|

|

|

при отсутствии нефтегазоводопроявлений |

|

|

не регламентируется |

|||

Нестабилизированные |

При бурении с поверхности в сравнитель- |

1050 ÷ |

25 ÷50 |

||||

глинистые растворы и |

но устойчивых разрезах, сложенных мало- |

1240 |

|

|

|

|

|

растворы из выбурен- |

проницаемыми породами |

|

|

|

|

|

|

ных пород |

|

|

|

|

|

|

|

Гуматные растворы |

Сравнительно устойчивые разрезы при от- |

1030 ÷ |

20÷60 |

- |

1,8-6 |

4-10 |

9-10 |

|

сутствии диспергирующих пород |

2200 |

|

|

|

|

|

|

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

8 |

|

Лигносульфонатные |

При разбуривании глинистых отложений, |

1060 |

÷ |

18÷40 |

5÷10 |

0,6- |

1,2-9 |

8-10 |

|

растворы |

гипсов, ангидритов и карбонатных пород |

2200 |

|

|

|

4,5 |

|

|

|

Хромлигносульфо- |

Глинистые и аргиллитоподобные породы |

1160 ÷ |

18÷40 |

4÷10 |

0,6- |

1,2-9 |

9-10 |

|

|

натные растворы |

при высоких забойных температурах |

2200 |

|

|

|

4,5 |

|

|

|

Полимерные недис- |

В разрезах, сложенных устойчивыми низ- |

1030 |

÷ |

20÷60 |

5÷8 |

1,2-6 |

2,4-9 |

8-9 |

|

пергирующие раство- |

коколлоидными глинистыми и карбонат- |

2000 |

|

|

|

|

|

|

|

ры с небольшим со- |

ными породами, для предупреждения дис- |

|

|

|

|

|

|

|

|

держанием твердой |

пергироваиия разбуриваемых пород и по- |

|

|

|

|

|

|

|

|

фазы |

вышения содержания твердой и глинистой |

|

|

|

|

|

|

|

|

фазы в буровом растворе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Алюминатные |

Глинистые отложения в условиях невысо- |

1300 ÷ |

35÷60 |

3-5 |

6 |

9 |

10,5-11,5 |

|

|

|

ких забойных температур (до 100 °С) |

1500 |

|

|

|

|

|

|

53 |

Кальциевые |

В глинистых отложениях и аргиллитах для |

1300 ÷ |

70÷100 |

2÷8 |

9 |

15 |

8,5-9 |

|

|

предотвращения перехода выбуренной |

2200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

глины в натриевую форму |

|

|

|

|

|

|

|

|

Известковые с высо- |

Разбуривание высоко коллоидных глини- |

1080 |

÷ |

18÷30 |

4÷8 |

0,6- |

0,9- |

11-12,5 |

|

ким рН |

стых пород и аргиллитов |

2200 |

|

|

|

2,4 |

3,6 |

|

|

Известковые с низ- |

Разбуривание глинистых отложений, тем- |

1040 |

÷ |

25÷40 |

4÷8 |

- |

- |

- |

|

ким рН |

пературный предел -160 °С |

2200 |

|

|

|

|

|

|

|

Хлоркальциевый |

Разбуривание неустойчивых аргиллитопо- |

1080 |

÷ |

25÷40 |

4÷8 |

1,2-6 |

3,6-12 |

9-9,5 |

|

|

добных отложений |

2000 |

|

|

|

|

|

|

|

Алюмокалиевый |

Разбуривание увлажненных отложений |

1080 |

÷ |

25÷40 |

4÷6 |

1,2-6 |

- |

9-9,5 |

|

|

при температуре 90 °С |

2000 |

|

|

|

|

|

|

|

Силикатные |

Для повышения устойчивости ствола |

1050 |

÷ |

20÷40 |

4÷8 |

0,5- |

2,7- |

8,5-9,5 |

|

|

скважины при разбуривании осыпающих- |

2000 |

|

|

|

4,5 |

13,5 |

|

|

|

ся пород (отложения гипсов и ангидритов) |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

8 |

|

|

Гидрофобизирующие |

Для предотвращения увлажнения, набу- |

1000 |

÷ |

25÷30 |

5÷8 |

1,2-6 |

2,4-9 |

8-9 |

|

|

|

хания и диспергнрования глинистых по- |

1240 |

|

|

|

|

|

|

|

|

|

род, сохранения свойств растворов ста- |

|

|

|

|

|

|

|

|

|

|

бильными в течение длительного времени |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Необработанный |

При бурении соленосных отложений во |

1200 ÷ |

20÷40 |

не рег- |

1,2- |

2,4- |

7-8 |

||

|

глинистый солена- |

избежание кавернообразований без терри- |

2000 |

|

|

ламен- |

3,6 |

7,2 |

|

|

|

сыщенный |

генных отложений, а также при высокой |

|

|

|

тиру- |

|

|

|

|

|

|

забойной температуре (до 160 °С) |

|

|

|

ется |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Стабилизированный |

Бурение в солях с пропластками глини- |

1200 |

÷ |

25÷60 |

3÷5 |

24-90 |

36- |

7,5-8,5 |

|

|

соленасыщенный |

стых отложений при температуре 100- |

2000 |

|

|

|

|

135 |

|

|

54 |

|

220°С |

|

|

|

|

|

|

|

|

На основе гидрогеля |

Разбуривание терригенных пород для по- |

1200 |

÷ |

22÷40 |

5÷10 |

1,6- |

1,2- |

7,5-8,5 |

||

|

||||||||||

|

магния |

вышения устойчивости ствола скважины |

2000 |

|

|

|

3,6 |

4,2 |

|

|

|

|

соленосных пород – бишофита, карналли- |

|

|

|

|

|

|

|

|

|

|

та |

|

|

|

|

|

|

|

|

|

Тяжелые жидкости |

При вскрытии продуктивных горизонтов; |

1400 |

÷ |

- |

9÷15 |

- |

- |

- |

|

|

(NаС1, СаСl2, СаВг2) |

закачивание и глушение скважин с давле- |

1820 |

|

|

|

|

|

|

|

|

|

ниями в продуктивных пластах, превы- |

|

|

|

|

|

|

|

|

|

|

шающими гидростатическое, предотвра- |

|

|

|

|

|

|

|

|

|

|

щение кольматации продуктивного пласта |

|

|

|

|

|

|

|

|

|

Безводный известко- |

Легко набухающие, склонные к обвалам |

980 ÷ |

|

80÷100 |

0 |

0,3- |

0,4-2 |

- |

|

|

во-битумный |

глинистые породы; соленосные отложе- |

1020 |

|

|

|

0,5 |

|

|

|

|

|

ния; при вскрытии продуктивных пластов |

|

|

|

|

|

|

|

|

|

|

с низкими коллекторскими свойствами |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Высококонцентриро- |

Для вскрытия и освоения продуктивных |

1130 ÷ |

90÷100 |

0÷0,5 |

0,2- |

0,3- |

- |

ванный инвертный |

пластов при бурении скважин с забойны- |

1140 |

|

|

0,3 |

0,5 |

|

эмульсионный (ВИ- |

ми температурами ≤ 70 °С |

|

|

|

|

|

|

ЭР) |

|

|

|

|

|

|

|

Термостойкий ин- |

Для вскрытия и освоения продуктивных |

- |

- |

- |

1,8- |

2,4-11 |

- |

вертно-эмульсионный |

пластов при бурении скважин с забойной |

|

|

|

8,5 |

|

|

(ТИЭР) |

температурой до 200 °С |

|

|

|

|

|

|

Термостойкая ин- |

Для предотвращения перехода выбурен- |

1030 ÷ |

150÷200 |

3÷6 |

0,3- |

1,2- |

- |

вертная эмульсия на |

ной породы в эмульсию в условиях высо- |

2100 |

|

|

2,4 |

4,8 |

|

основе эмульгатора |

ких температур (до 200 °С) и солевой аг- |

|

|

|

|

|

|

ЭК-1 |

рессии |

|

|

|

|

|

|

55

9.3.4 Солевые буровые растворы

Используются безглинистый и глинистый солевой буровой раствор. Солевой безглинистый буровой раствор представляет собой техническую воду с 4-15% добавлением хлористого натрия или калия. Эти растворы рекомендуются при бурении солевых отложений, в скальных и полускальных породах и при бурении мерзлых пород.

Внефтяном бурении используются глинистые солевые растворы:

1)слабоминерализованный (содержание NaCl в глинистом растворе до 3%) используется для забуривания скважин в сравнительно устойчивых и не содержащих солей породах;

2) среднеминерализованный (NaCl от 3 до 10%) не обработанный реагентами – для бурения по загипсованным, засоленным глинам, пропласткам солей;

3) среднеминерализованный обработанный реагентами – для бурения по глинам, известнякам, ангидритам;

4) высокоминерализованный (NaCl более 10%) не обработанный реагентами – для бурения по соленосным отложениям, галитам, сильвинам, бишофитам;

5) высокоминерализованный обработанный реагентами – для бурения по хемогенным толщам, сложенным галитом с переслаиванием глин, известняков, доломитов.

9.3.5 Аэрированные буровые растворы

Аэрированные буровые растворы применяются для борьбы с поглощением. Аэрация достигается введением воздуха в воду или глинистый раствор, причем аэрированная вода применяется в устойчивых поглощающих породах, а аэрированный раствор – в неустойчивых.

Рациональная плотность аэрированного бурового раствора ρ для предотвращения поглощения определяется по формуле (1).

Существует два основных способа аэрации: с помощью компрессоров и с использованием ПАВ. Для обеспечения компрессорного способа аэрации буровая установка должна укомплектовываться компрессорной станцией. При бескомпрессорном способе в раствор с помощью специальных смесителей вводятся реагенты-пенообразователи.

Преимуществами аэрированных растворов являются: понижение плотности и повышение вязкости бурового раствора, что снижает ее поглощение; повышение качества вскрытия продуктивных горизонтов, повышение скорости бурения.

К недостаткам относятся необходимость в специальном оборудовании для приготовления и подачи раствора в скважину, что увеличивает стоимость бурения, а также повышенное коррозионное воздействие на оборудование.

Область применения и параметры аэрированных буровых растворов приведены в таблице 8.

56

9.4 Естественные промывочные жидкости

В некоторых районах проведения буровых работ геологический разрез представлен породами, которые вследствие разрушения породы на забое, вращения бурового снаряда и циркуляции жидкости диспергируются до тонких фракций. Образующийся при этом раствор называется естественной промывочной жидкостью. Для стабильности таких растворов их обрабатывают химическими реагентами, а в некоторых случаях для улучшения диспергирования шлама выходящую из скважины суспензию пропускают через измельчающие механизмы (к примеру, фрезерно-струйную мельницу).

Типы применяемых естественных растворов представлены в таблице 10.

Таблица 10 - Естественные промывочные жидкости

|

Горные породы |

Тип естественного бурового раствора |

|

|

|

Раствор на основе выбуренных пород с |

|

Мергель, мел не содержащее |

добавлением УЩР, CaCl2, триполифос- |

||

фата натрия: |

|||

диспергирующих глин |

ρ=1290-1360 кг/м3, Т=20-36 с, В=5-18 |

||

|

|

см3, θ1=4-5,3 Па |

|

|

|

Сульфатный и сульфатногалогенный |

|

Сульфатные породы (ангидрит, |

раствор на основе выбуренных пород с |

||

гипс) с переслаиванием солей |

добавлением ССБ, КМЦ, крахмала: |

||

|

|

ρ=1200-1400 кг/м3, Т=16-25 с, В=3-8 см3 |

|

|

|

Карбонатно-глинистый раствор на осно- |

|

Карбонатные отложения (из- |

ве выбуренных пород с добавлением |

||

вестняки, доломиты) |

УЩР, жидкого стекла, КМЦ, крахмала: |

||

|

|

ρ=1200-1300 кг/м3, Т=16-23 с, В=3-8 см3 |

|

|

|

Раствор на основе выбуренных пород с |

|

Аргиллиты, алевролиты, песча- |

добавлением ПФЛХ, полиакрилмида, |

||

каустика, полифосфата, УЩР, крахмала, |

|||

ники |

|

КМЦ: |

|

|

|

||

|

|

ρ=1200-1250 кг/м3, Т=20-25 с, В=6-7 см3 |

|

Туфы, |

кварцево-хлористые |

Раствор на основе выбуренных пород с |

|

сланцы, кварциты |

добавлением КМЦ, ССБ |

||

Габбро, гранит |

Раствор на основе выбуренных пород с |

||

добавлением полиакриламида, каустика |

|||

|

|

||

57

10. ПРИГОТОВЛЕНИЕ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ

10.1 Оборудование для приготовления промывочных жидкостей

При бурении нефтяных и газовых скважин буровые растворы готовят непосредственно на буровой. При разведочном бурении растворы готовят на специальных глиностанциях для группы скважин и доставляют на буровые по трубопроводам или автоцистернами.

Ниже рассмотрены основные виды оборудования для приготовления буровых растворов.

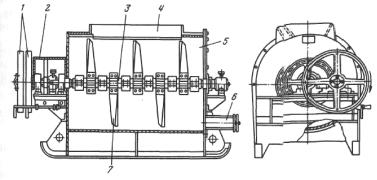

Механическая лопастная глиномешалка (рис. 12) представляет собой цилиндрической или овальной формы корпус 5, внутри которого с помощью шкивов 1 и редуктора 2 вращаются один или два вала 3, снабженные лопастями 7 для перемешивания глины и воды. Корпус в верхней части имеет люк 4, закрытый решеткой, для загрузки глины и воды. В нижней части корпуса име-

Рисунок 12 – Лопастная глиномешалка ется патрубок 6 для слива готового раствора. Вмести-

мость глиномешалок составляет 0,7-4 м3.

Технология приготовления глинистых растворов в лопастных глиномешалках заключается в следующем. Глиномешалка на 1/3 рабочего объема заполняется водой и загружается расчетным количеством глины, которое необходимо для получения раствора заданной плотности. Вал глиномешалки поворачивается при периодическом включении привода. Затем заполняют водой весь оставшийся объем, люк закрывают крышкой и включают привод.

Время приготовления раствора зависит от качества глины и колеблется от 40 мин до 2 ч. Для определения оптимального времени приготовления раствора рекомендуется отбирать пробы раствора и определять его основные свойства. Первая проба отбирается через 30 мин, последующие - с интервалом 15 мин. Если раствор необходимо обработать химическими реагентами, то их вводят в глиномешалку перед загрузкой глины.

Механические лопастные глиномешалки относятся к машинам периодического действия. Они отличаются простотой конструкции, способны приготавливать раствор как из комовых, так и из порошковых глин. К недостаткам относятся: небольшая производительность, частое заклинивание и поломка лопастей при попадании с глиной твердых включений большого размера. Указанные недостатки в значительной мере устранены в другой разновидности механических глиномешалок - фрезерно-струйных мельницах.

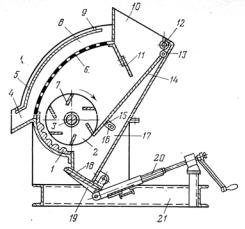

Фрезерно-струйные мельницы (ФСМ) используются для непрерывного приготовления глинистых растворов из комовых глин и глинопорошков (рис. 13). Основным узлом их является лопастной ротор 2, вращающийся в корпу-

58

се, имеющем приемный бункер 10 для загрузки глины и перфорированную трубу 12 для подачи воды. Внутри корпуса размещено устройство для удаления попавших с глиной твердых включений. Лопасти 7 быстровращающегося ротора захватывают глину и воду. Первичное

|

|

|

переизмельчение глины происходит при ее |

|||

|

|

|

перемещении в узком зазоре между рифленой |

|||

|

|

|

диспергирующей плитой 1 и ротором. Более |

|||

|

|

|

тонкое измельчение осуществляется за счет |

|||

|

|

|

отбрасываемых лопастями ротора струй, их |

|||

|

|

|

ударов о выходную решетку 6, а также при |

|||

|

|

|

прохождении раствора сквозь отверстия по- |

|||

|

|

|

следней. Готовый раствор стекает по внешней |

|||

|

|

|

поверхности решетки и по лотку 4 отводится |

|||

|

|

|

в сторону. Частицы, не успевшие измельчить- |

|||

Рисунок 13 - Фрезерно-струйная |

ся в мельнице, вследствие циркуляции рас- |

|||||

твора вновь попадают под лопасти раствора. |

||||||

мельница: |

Производительность фрезерно-струйных |

|||||

1 |

- диспергирующая рифленая |

|||||

плита |

мельниц – 10-12 м3/ч раствора по комовой |

|||||

2 |

- лопастной ротор |

глине и 25-30 м3/ч при использовании глино- |

||||

3 |

- вал |

порошков. |

|

|

||

4 |

- лоток |

Преимущества ФСМ: более высокая про- |

||||

5 |

- отражательный щиток |

изводительность по сравнению с лопастными |

||||

6 |

- выходная решетка |

|||||

глиномешалками, простота конструкции и |

||||||

7 |

- лопасть |

|||||

8 |

- борты |

малые габариты. Недостаток: ФСМ пропуска- |

||||

9 |

- шарнир |

ет через решетку большое количество недис- |

||||

10 |

- приемный бункер |

пергировавших частиц, поэтому качество од- |

||||

11 |

- щиток |

нократной |

обработки раствора |

невысокое. |

||

12 |

- труба для подачи воды |

Этот недостаток преодолевается |

многократ- |

|||

13 |

- шарнир |

|||||

ной обработкой на ФСМ. |

|

|||||

14 |

- предохранительная плита |

|

||||

15 |

- сменные штифты |

Используют фрезерно-струйные мельни- |

||||

16 |

- планка |

цы моделей ФСМ-3, ФСМ-7, ФСМ-12, разли- |

||||

17 |

- ловушка |

чающиеся |

незначительными конструктивны- |

|||

18 |

- прокладка |

ми особенностями. |

|

|||

19 |

- крышка |

Гидромешалки применяют для приготов- |

||||

20 |

- ручной привод крышки |

|||||

ления больших объемов раствора гидравличе- |

||||||

21 |

- рама |

|||||

ским способом. Они разделяются на два типа: гидромониторные и эжекторные. В гидромониторных гидромешалках раствор приготовляется путем размыва комовой глины струей воды, вытекающей из монитора под давлением 4-10 МПа. Производительность гидромониторных мешалок – 40-120 м3/ч готового раствора.

При работе эжекторных гидромешалок (рис. 14) используется принцип эжекции. В бункер 2 загружается глинопорошок, количество которого ограничивается заслонкой 3. По трубопроводу 6 подается жидкость, которая после сужения на участке трубопровода 5 истекает с большой скоростью из насадки 7 в камеру смешения 4. В результате в камере смешения вокруг струи

59

|

создается зона понижения давления (раз- |

|

|

режения), которая способствует засасы- |

|

|

ванию и смешиванию глинопорошка с |

|

|

жидкостью. Образующаяся пульпа через |

|

|

патрубок 1 поступает в бак. Эжекторные |

|

|

гидромешалки обеспечивают |

высокую |

|

производительность (до 90-100 м3/ч). Не- |

|

|

достатки гидромешалок этого типа - не- |

|

Рисунок 14 – Гидромешалка эжектор- |

обходимость использования в |

качестве |

исходного материала только |

глинопо- |

|

ного типа |

рошка и довольно низкое качество рас- |

|

твора, исправляемое многократной обра-

боткой раствора.

Для приготовления промывочных жидкостей из местных комовых материалов используют гидроизмельчитель. Измельчение слипшихся или смерзшихся комков глины происходит за счет ударов четырех ударных лопастей о шарнирную зубчатую щеку. Гидроизмельчитель позволяет раздробить комки глины до 70-110 мм для последующей обработки в ФСМ.

Аэрированные промывочные жидкости приготовляют следующими способами:

1.Бескомпрессорным способом при перемешивании жидкости, содержащей пенообразователь (ПАВ). Аэрация осуществляется за счет захвата воздуха вращающимися лопастями глиномешалки и степень аэрации при этом составляет 0,7-0,8.

2.Бескомпрессорным способом с помощью смесителя эжекторного типа,

встроенного в нагнетательную линию бурового насоса. Для осуществления этого способа подача насоса должна быть не менее 60 л/мин (0,001 м3/с), а давление до 1 МПа. Степень аэрации при этом не превышает 3.

3.Компрессорным способом. Аэрация заключается в вводе через специальные устройства в нагнетательную линию насоса сжатого воздуха. Степень аэрации составляет 50 и выше. Недостаток этого способа заключается в том, что его применение ограничивается глубиной скважины, на которой потери напора при циркуляции раствора не превышают давления нагнетаемого воздуха.

Приготовление полимерных растворов заключается в предварительном растворении полимеров в горячей воде с постепенным снижением концентрации и последующем добавлении полученного раствора в промывочную жидкость. Для приготовления полимерных промывочных жидкостей используется установка ППР, которая применяется также для приготовления реагентов.

Для приготовления эмульсионных растворов предварительно приготовленная смесь (исходная промывочная жидкость и эмульгатор) дополнительно перемешивается в ультразвуковом генераторе установки УЭМ-5 за счет ударов о мембраны. В результате возникающих завихрений жидкости получается качественный однородный эмульсионный раствор.

60