Конспект_ОА

.pdf

Для поддержания и восстановления структурно-механических и фильтрационных свойств бурового раствора разработано и используются большое количество эмульгаторов, дезинтеграторов и диспергаторов различных кон-

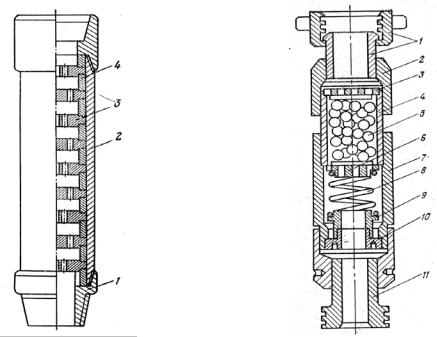

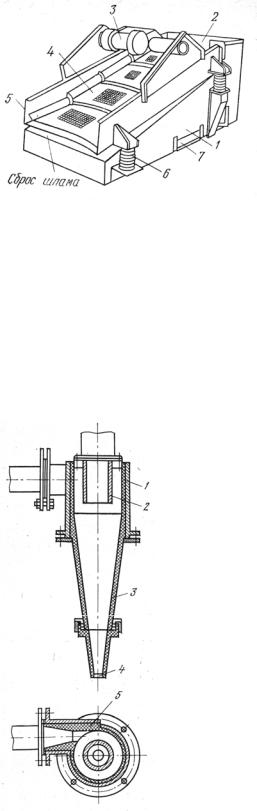

струкций. Гидродинамический диспергатор ДГ-1 (рис. 15) обеспечивает диспергирование масляной и твердой фаз структурированных и эмульсионных промывочных жидкостей за счет гидродинамического удара струи о диски с взаимно смещенными друг относительно друга отверстиями.

Рисунок 15 - Гид- |

Рисунок 16 - Гидроди- |

||

родинамический |

намический шаровой |

||

диспергатор ДГ-1: |

диспергатор ДШ-50 |

||

1 |

- переходник |

1 |

- быстросъемное со- |

2 |

- корпус |

единение |

|

3 |

- диски |

2 |

- переходник |

4 |

- распорные |

3 |

- решетка |

кольца |

4 |

- корпус |

|

|

|

5 |

– стальные шары |

|

|

6 |

- решетка |

|

|

7 |

- переходник |

|

|

8 |

- пружина |

|

|

9 |

- втулка |

|

|

10 - гайка |

|

11 - быстросъемное соединение

Гидродинамический шаровой диспергатор ДШ-50 (рис. 16) обеспечи-

вает получение высокодисперсных структурированных и эмульсионных промывочных жидкостей за счет возвратно-поступательного движения подпружиненных шаров при пульсации потока прокачиваемой жидкости.

В нефтяном и газовом бурении оборудование для приготовления буровых растворов и очистки их от шлама обычно объединено в общий блокциркуляционную систему, включающую приемную воронку устья скважины, приемный и всасывающий трубопроводы, блок очистки, блок хранения реагентов, блок приготовления раствора, блок подпорных и буровых насосов.

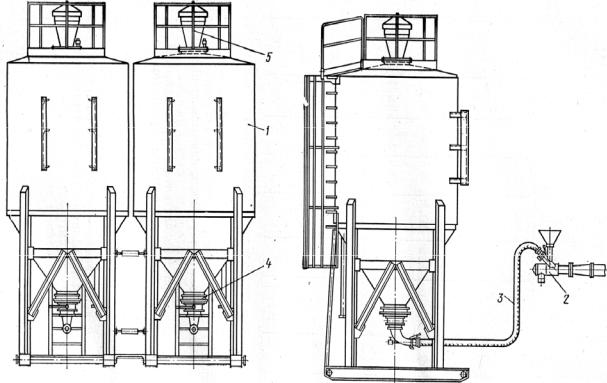

Блок приготовления раствора (БПР) предназначен для хранения на буровой сухих порошкообразных глин, утяжелителей, химических реагентов и приготовления из них промывочных жидкостей. Блок приготовления раствора модели 1БПР (рис. 17) состоит из двух цилиндрических емкостей 1 с коническими днищем и крышей, смонтированных на общей сварной раме из профильного проката. При транспортировке емкости демонтируются. К днищу прикреплен пневматический разгружатель 4, состоящий из аэрирующего устройства, поворотной шиберной заслонки и эжектора. Эжектор необходим для перегрузки порошкообразного материала из одной емкости в другую. На крыше емкостей установлены воздушные фильтры 5.

Для приготовления бурового раствора или его утяжеления в гидравличе-

61

Рисунок 17 – Блок приготовления раствора БПР

ский смеситель эжекторного типа 2 подается вода (раствор). За счет создаваемого в камере смешения разрежения осуществляется подсос порошка из емкости 1 по гибкому шлангу 3. Воронка гидросмесителя используется для ручной загрузки глинопорошка.

Объем резервуаров БПР составляет 40-50 м3, производительность - до 60 м3/ч.

Для обеспечения разведочного бурения скважин раствором используют стационарные глинистые станции, с которых раствор подается на буровые по трубопроводам или развозится автоцистернами. Централизованное приготовление промывочных жидкостей обеспечивает ее высокое качество и существенное снижение затрат.

Глиностанции (рис. 18) оборудованы глиномешалками 6, складскими помещениями для глины 9, емкостями 8 для замачивания глины, насосами 2, 4 для перекачки воды и глинистого раствора. Операции перегрузки глинистого сырья механизированы. При глиностанциях обычно имеется помещение для лабораторного определения свойств раствора. Здесь же ведется учет потребности в растворе, его качества.

Компоновка помещений глиностанции зависит от природноклиматических и геолого-технических условий бурения. Перечень технологического оборудования для приготовления раствора в различных производственных объединениях может отличаться.

Производительность стационарных глиностанций составляет до 300 м3 в сутки.

В некоторых случая буровой раствор для разведочной скважины может приготавливаться непосредственно на буровой с применением глиномешалок

62

и ФСМ. Однако качество такого раствора ниже, чем приготовленного в стационарных условиях.

В районах, где трудно обеспечить бесперебойное снабжение буровых раствором могут использоваться передвижные станции для приготовления промывочных жидкостей. С помощью передвижных станций готовятся глинистые или эмульсионные растворы. Производительность таких станций составляет от 0,5 до 15 м3/ч.

Рисунок 18 –

Схема стационарной глинистой станции:

1 - электродвигатель 2 - насосы

3 - коллектор

4 – центробежный насос 5 – емкость с водой

6 - глиномешалки

7 - электродвигатель 8 – емкость для

замачивания глины 9 – склад глини-

стых материалов 10 - навес

10.2 Типовые расчеты при приготовлении промывочных жидкостей

1. Количество глины и воды для приготовления 1 м3 бурового раствора заданной плотности производится по следующим формулам.

Масса глины:

qут = |

ρг (ρ − ρв ) |

ρг − ρв(1 − n + nρг ×10−3 ), кг, |

где ρг – плотность глины, кг/м3, ρв – плотность воды, кг/м3,

ρ - плотность приготавливаемого бурового раствора, кг/м3, n - влажность глины, доли единицы.

Если используется сухая глина, ее масса определяется как:

63

qг = ρг ρρ −−ρρв , кг.

г в

Объем воды, необходимый для приготовления раствора определятся как:

νв = ρг − ρ , м3.

ρг − ρв

Масса воды составляет:

qв = ρв ρг − ρ , кг.

ρг − ρв

2.Объем воды, добавляемой для снижения плотности исходного бурового раствора, определяется как:

Vв = ρи − ρтр , м3,

ρтр − ρв

где ρтр - требуемая плотность бурового раствора, кг/м3, ρи - плотность исходного бурового раствора, кг/м3.

3. Количество глины, добавляемой для увеличения плотности исходного бурового раствора, определяется как:

qг = ρг |

ρтр − ρи |

3 |

||||

|

|

|

|

, кг/м . |

||

ρ |

г |

− ρ |

и |

|||

|

|

|||||

|

|

|

|

|||

4. Количество утяжелителя для увеличения плотности 1 м3 бурового рас-

твора до заданной величины при влажном утяжелителе: |

|

|

qут = |

ρут(ρур − ρи )(1 − m) |

3 |

ρут − ρур(1 − m + mρут ×10−3 ), кг/м , |

||

где ρут – плотность утяжелителя, кг/м3 ρур – плотность утяжеленного раствора, кг/м3 m - влажность утяжелителя, доли единицы.

5. Плотность бурового раствора после его утяжеления определяется как:

ρбр = ρут(Vиρи + Qут), кг/м3,

Vиρут + Qут

где Vи – объем бурового раствора до обработки утяжелителем, м3, Qут – количество утяжелителя на весь объем раствора, кг.

6. Объем утяжеленного бурового раствора, добавляемого для увеличения плотности исходного бурового раствора, определяется как:

64

Vут = Vρи(ρтр−−ρρи ), м3, убр тр

где ρтр, ρи, ρубр – соответственно требуемая плотность, плотность исходного раствора и плотность добавляемого утяжеленного раствора, кг/м3,

Vи – объем циркулирующего бурового раствора, м3.

7. Углещелочной реагент приготавливают из бурого угля, каустической соды и воды. Количество влажного бурого угля, необходимое для приготовления 1 м3 УЩР:

P =100QN− n , кг,

где Q - процентное содержание сухого бурого угля в реагенте по рецепту, n - влажность бурого угля, %,

N - требуемый объем реагента, м3.

Объем раствора каустической соды, необходимый для приготовления 1 м3 УЩР:

qNaOH = RNm , м3,

где qNaOH - процентное содержание каустической соды в растворе,

m - процентное содержание сухой каустической соды в растворе соды.

8. Реагенты из сульфит-спиртовой барды (ССБ) изготавливается из сухого ССБ и каустической соды. Объем раствора ССБ, необходимый для приготовления реагента:

qССБ = RNk , м3,

где R - процентное содержание сухой ССБ в реагенте, k - процентное содержание сухой ССБ в растворе.

9. Крахмальный реагент применяется в виде щелочного клейстера. Количество крахмала, необходимое для приготовления реагента:

P = Nh1001 , кг,

где h1 - концентрация крахмала в реагенте. Расчет объема щелочи производится по формуле:

qЩ = P100h2d , м3,

h2 - добавка сухой каустической соды на крахмал, кг,

d - содержание сухой каустической соды в 1 литре раствора, г.

65

11. ОЧИСТКА ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ ОТ ПРОДУКТОВ РАЗРУШЕНИЯ

Выходящая из скважины промывочная жидкость обогащена частицами выбуренных пород (шламом). Использование загрязненных растворов вызывает сальникообразование и прихваты бурового снаряда, приводит к образованию толстой рыхлой корки на стенках скважины (что создает опасность их обвала), отрицательно сказывается на механической скорости бурения, на износостойкости породоразрушающего инструмента и бурильных труб, на износостойкости и надежности работы гидравлического узла буровых насосов. Особенно сильное загрязнение растворов происходит в породах рыхлого комплекса, содержащих песок, где высока механическая скорость и значительно поступление твердой фазы в очистной агент.

11.1 Оборудование для очистки промывочной жидкости

Существуют следующие методы очистки промывочной жидкости от шлама: естественные, механические, гидравлические, физико-химические и комбинированные.

Естественные методы очистки основаны на разрушении структуры раствора при его движении в циркуляционной системе и осаждении частиц выбуренных пород под действием силы тяжести. Циркуляционная система состоит из желобов, отстойника и приемной емкости. Размеры желобов, объемы и количество отстойников и емкостей зависят от глубины и диаметра скважины, а также от типа буровой установки (стационарная или самоходная) (табл. 11). Желоба представляют собой короб из деревянных досок или листовой стали шириной 250×300 мм и высотой 200×250 мм.

Желоба через 1-2 м оборудуют перегородками, чередующимися по расположению: предыдущая перегородка несколько не доходит до дна желоба, а последующая расположена несколько ниже верхнего его края. Такая конструкция желобов позволяет изменять направление потока раствора и способствует разрушению его структуры. Желоба устанавливают с уклоном 1/100- 1/125, что обеспечивает скорость течения 0,15-0,18 м/с. При такой скорости наиболее крупные частицы выпадают из раствора в желобах, а окончательная очистка происходит при попадании раствора в отстойник. Последний соединен в верхней части желобом с приемной емкостью, куда поступает верхний, наиболее чистый слой раствора.

Очистка желобов от выпавшего шлама наиболее эффективна при прекращении циркуляции промывочной жидкости. Периодически очищают и отстойники. С целью охраны труда отстойники и приемные зумпфы должны быть ограждены, а желоба закрыты щитами или досками.

Однако применение циркуляционной системы не дает должного эффекта при очистке промывочной жидкости с высокими тиксотропными свойствами от шлама мелкой фракции.

66

Таблица 11 - Рекомендуемые размерыжелобнойсистемы, количество иобъемы отстойниковвзависимостиотгеолого-техническихусловийбуренияскважин

Глубина бу- |

Длина же- |

Количество |

Объем при- |

Количество |

Объем от- |

рения, м |

лобов, м |

приемных |

емных ем- |

отстойни- |

стойников, |

|

|

емкостей, |

костей, м3 |

ков, шт. |

м3 |

|

|

шт. |

|

|

|

|

|

|

|

|

|

|

|

Твердые устойчивые породы |

|

||

до 150 |

7 |

1 |

3 |

- |

- |

до 500 |

7 |

1 |

5 |

- |

- |

до 700 |

15 |

1 |

12 |

- |

- |

до 1200 |

21 |

2 |

32 |

2 |

2 |

до 2000 |

24 |

2 |

42 |

2 |

2 |

Нормальные условия бурения по глинисто-карбонатным породам |

|||||

до 150 |

14 |

1 |

3 |

1 |

1 |

до 500 |

14 |

1 |

5 |

1 |

1 |

до 700 |

18 |

2 |

24 |

2 |

2 |

до 1200 |

35 |

3 |

44 |

2 |

2 |

до 2000 |

37 |

3 |

54 |

2 |

2 |

Нормальные условия бурения по твердым породам с применением гидроциклонной очистки

до 700 |

4 |

2 |

15 |

- |

- |

до 1200 |

13 |

3 |

29 |

- |

- |

до 2000 |

15 |

3 |

52 |

- |

- |

Нормальные условия бурения по мягким породам с применением гидроциклонной очистки

до 700 |

13 |

3 |

27 |

- |

- |

до 1200 |

13 |

3 |

37 |

- |

- |

до 2000 |

31 |

4 |

64 |

- |

- |

Осложненные условия бурения по глинисто-карбонатным п |

ородам |

||||

до 150 |

17 |

2 |

6 |

1 |

1 |

до 500 |

17 |

2 |

10 |

1 |

1 |

до 700 |

34 |

3 |

36 |

2 |

2 |

до 1200 |

35 |

3 |

44 |

2 |

2 |

до 2000 |

37 |

3 |

54 |

2 |

2 |

Осложненные условия бурения по мягким породам с применением гидроциклонной очистки

до 700 |

25 |

4 |

|

39 |

- |

- |

до 1200 |

29 |

4 |

|

49 |

- |

- |

до 2000 |

31 |

4 |

|

64 |

- |

- |

|

|

|

67 |

|

|

|

Механический способ очистки заключается в отделении частиц шлама путем просеивания бурового раствора через специальные устройства – вибросита (рис. 19). На основании 1 установлены вибрирующая рама 5 с сеткой 4, вибратор 3, амортизаторы 6. Буровой раствор подается в распределитель 2 и подвергается высокочастотным колебани-

|

ям с помощью вибратора. В результате |

|

структура раствора разрушается, резко по- |

|

нижается его удерживающая способность и |

|

крупные частицы шлама сепарируются на |

|

сетках, а очищенный раствор стекает в под- |

|

дон 7. Сетки сита в зависимости от модели |

|

устройства имеют размер ячейки 0,16×0,16, |

|

0,2×0,2, 0,25×0,25, 0,4×0,4, 0,9×0,9, 1×5 мм. |

Рисунок 19 - Вибросито |

В зависимости от размера ячеек пропускная |

способность вибросит изменяется от 10 до |

|

|

100 л/с. |

Вибросита сита моделей ВС-1, СВ-2, СВ-2Б, СВ-25 применяют в нефтяном бурении и в отдельных случаях в разведочном бурении.

Гидравлический метод очистки основан на использовании центробежных сил, возникающих в гидроциклонах и центрифугах при прокачке через них загрязненной жидкости. Гидроциклон (рис. 20) представляет собой корпус, состоящий из цилиндра 1 и конусной части 3, оканчивающейся выпускным каналом с песковой насадкой 4. К цилиндрической части тангенциально

приварен патрубок 5, через который вводится загряз-

|

ненный раствор, а внутри него соосно размещен пат- |

|

рубок для отвода очищенного раствора 2. |

|

Внутри гидроциклона жидкость, подаваемая по |

|

патрубку 1 (рис. 21) приобретает вихревое движение. |

|

Крупные частицы породы под действием возникаю- |

|

щих центробежных сил отбрасываются к стенкам гид- |

|

роциклона и сползают в коническую часть корпуса 2. |

|

Через выпускной клапан 3 сбрасываются осевшие час- |

|

тицы шлама с частью жидкости. Очищенный раствор |

|

по внутреннему спиральному потоку поднимается |

|

вверх и покидает гидроциклон через выводной патру- |

|

бок 4. |

|

Для нормальной работы гидроциклона необходи- |

|

мо давление 0,2-0,5 Па. Потери раствора при очистке |

|

составляют 1-2 %, а загрязнение раствора уменьшается |

|

в 10-15 раз. |

|

Преимущество гидроциклонной очистки - просто- |

|

та устройств, недостатки - узкий диапазон оптималь- |

Рисунок 20 - Гидроци- |

ных режимов работы и невозможность тонкой очистки |

клонный шламоотдели- |

раствора (частицы размером менее 40 мкм не удаляют- |

тель |

ся из раствора). |

|

68 |

|

В разведочном бурении применяются гид- |

|

роциклонные установки ОГХ-8А, ОГХ-8Б, |

|

ОПР-1, включающие электродвигатель, винто- |

|

вой насос, подводные трубопроводы и гидро- |

|

циклон. |

|

В нефтяном бурении гидроциклонные |

|

шламоотделители разделяют на глиноотдели- |

|

тели, пескоотделители и илоотделители. Прин- |

Рисунок 21 - Принцип действия |

цип действия всех устройств одинаков. Песко- |

отделители серии ПГК представляют собой ба- |

|

гидроциклона |

тарею из четырех и более гидроциклонов диа- |

|

метром от 150 мм. Илоотделитель включает 12-16 гидроциклонов с диаметром 75 или 100 мм.

Очистная способность некоторых из описанных выше механизмов в зависимости от размера шлама приведена в таблице 12.

Таблица 12 - Рекомендации по выбору технических средств для очистки раствора от шлама

Категория частиц |

Размер |

Устройства для удаления частиц шлама из |

по размерам |

частиц, |

бурового раствора |

|

мкм |

|

|

|

|

Крупнозернистые |

>2000 |

Вибрационные сита с крупноячеистой сеткой |

Промежуточные |

250-2000 |

Вибрационные сита с мелкоячеистой сеткой |

Средние |

74-250 |

Гидроциклонныйпескоотделитель диаметром |

|

|

100-350 мм |

Мелкие |

44-74 |

Гидроциклонный илоотделитель диаметром |

|

|

75-100 мм |

Сверхмелкие |

2-44 |

Прокачка раствора по технологической цепи: |

|

|

виброситопескоотделительилоотделитель |

Коллоидные |

<2,0 |

Центрифуги с разбавлением водой и примене- |

|

|

нием флокулянтов и многоэтапная очистка |

|

|

|

Физико-химический метод очистки следует применять, если основная масса шлама представлена частицами менее 0,1мм. Этот метод основан на введении в раствор флокулянтов (веществ, вызывающих слипание частиц разбуренных пород в хлопья), коагуляторов (галогенные соединения Al, Fe, Na, Ca) и разбавителей. Наиболее эффективно использование флокулянтов: полиакрилата гуанидина (рациональная добавка 0,001-0,01%) и полиакриламида АМФ (0,001-0,05%). Флокуляция позволяет осадить не только шлам, но и активную твердую фазу раствора. Флокулянты вводятся в виде водного раствора 3-5%-ной концентрации непосредственно в желобную систему в

69

процессе циркуляции. Частота введения не должна превышать 1 раза в 5-6 суток.

В результате добавления этих веществ происходит флокуляция и коагуляция частиц из раствора. Раствор разбавляют водой или очищенным раствором, имеющим низкие параметры.

Комбинированный метод очистки представляют собой сочетание указанных выше методов, что повышает эффективность очистки. Часто используется комбинация желобной (естественной) и гидроциклонной очистки. В нефтяном бурении для комбинированной очистки применяют установки, совмещающие вибросито и гидроциклон, к примеру, ситогидроциклон 4СГУ-2. В наиболее трудных условиях, когда перебуриваемый геологический разрез представлен мощными толщами пород песчано-глинистого комплекса с включением песков, следует предусматривать трехступенчатую очистку: желобная система - вибросито - гидроциклон.

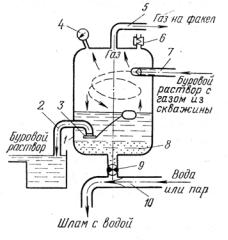

Дегазация промывочных жидкостей проводится для повышения эф-

фективной гидравлической мощности и гидравлического давления на пласты и для улучшения очистки раствора от шлама. Дегазация осуществляется в газовом сепараторе (рис. 22), представляющем собой герметичный сосуд 1, в который по вводу 7 подается раствор. Из-за снижения скорости потока газ выделяется из жидкости и через патрубок 5 выводится из сепаратора. Дегазированный раствор отводится через сливной трубопровод 2.

Скопившийся шлам через задвижку 9 по трубопроводу 10 удаляется из сепаратора. С помощью манометра 4 и перепускного клапана 6 контролируется и регулируется предельно допустимое давление внутри устройства. Уровень жидкости контролируется поплавковой системой 3.

Рисунок 22 – Газовый сепаратор

11.2 Различия в компоновке очистных систем при разведочном и нефтяном бурении

При глубоком бурении нефтяных и газовых скважин используется многоступенчатая очистка бурового раствора с определенной последовательностью очистных устройств. Буровой раствор проходит по следующей технологической схеме очистки: скважина - газовый сепаратор – блок грубой очистки (вибросито) – блок тонкой очистки (песко- и илоотделитель) – блок регулирования твердой фазы (гидроциклон) – буровые насосы – скважина.

При разведочном бурении состав циркуляционной системы зависит от типа промывочной жидкости и условий бурения. Так при использовании во-

70