- •1. Визначення кількості кисневих конвертерів у цеху

- •2. Профіль робочого простору конвертера

- •3.Розрахунок продувочної фурми

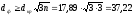

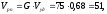

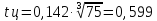

- •27. Довжину дифузора, мм:

- •30. Загальна довжина сопла, мм:

- •4. Робочий простір конвертера

- •5.Розрахунок витрати води на охолодження продувочної фурми

- •Таблиця 5.1- Положення фурми щодо сталеплавильної ванни

- •Витрата води на охолодження м³/ч:

- •Швидкість води у внутрішньому зазорі, м/с: s2

- •6. Вибір механізму повороту конвертера

- •7. Газовідвідний тракт конвертера

- •Опалювання со.

- •Перелік посилань

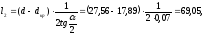

27. Довжину дифузора, мм:

(3.28)

(3.28)

кут

розкриття дифузора

=6...120.

=6...120.

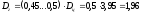

28. Довжина конфузору (до критичної частини сопла), мм:

(3.29)

(3.29)

29. Діаметр вихідного переріза конфузора, мм:

.

(3.30)

.

(3.30)

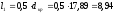

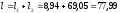

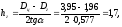

30. Загальна довжина сопла, мм:

.

(3.31)

.

(3.31)

Радіус окруження конфузора у критичному перерізі:

.

.

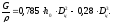

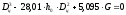

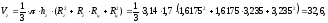

Для внутрішнього діаметра труби фурми, що підводить кисень, повинне дотримуватися співвідношення:

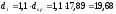

мм. (3.32)

мм. (3.32)

Беремо

мм,

що відповідає приведеному у таблиці

3.1 внутрішніму діаметру фурми.

мм,

що відповідає приведеному у таблиці

3.1 внутрішніму діаметру фурми.

Кут нахилу сопел, що рекомендується, до вертикалі в залежності від кількості сопел приведений у таблиці 3.2.

Таблиця 3.2 – Кут нахилу сопел, що рекомендується:

|

Кількість сопел |

3 |

4 |

6 |

8 |

|

Кут нахилу, ° |

10-15 |

15-20 |

20-35 |

25-30 |

Якщо співвідношення (3.32) не дотримується, варто прийняти найближчу трубу з ряду, зазначеного на стор. 22, внутрішній діаметр якої відповідає цьому співвідношенню.

Після цього варто вибрати діаметр зовнішньої труби, орієнтуючись на дані табл. 3.1 і ряд типорозмірів труб на стор. 22. Діаметр проміжної Dn труби визначається розрахунком по формулі (5.10).

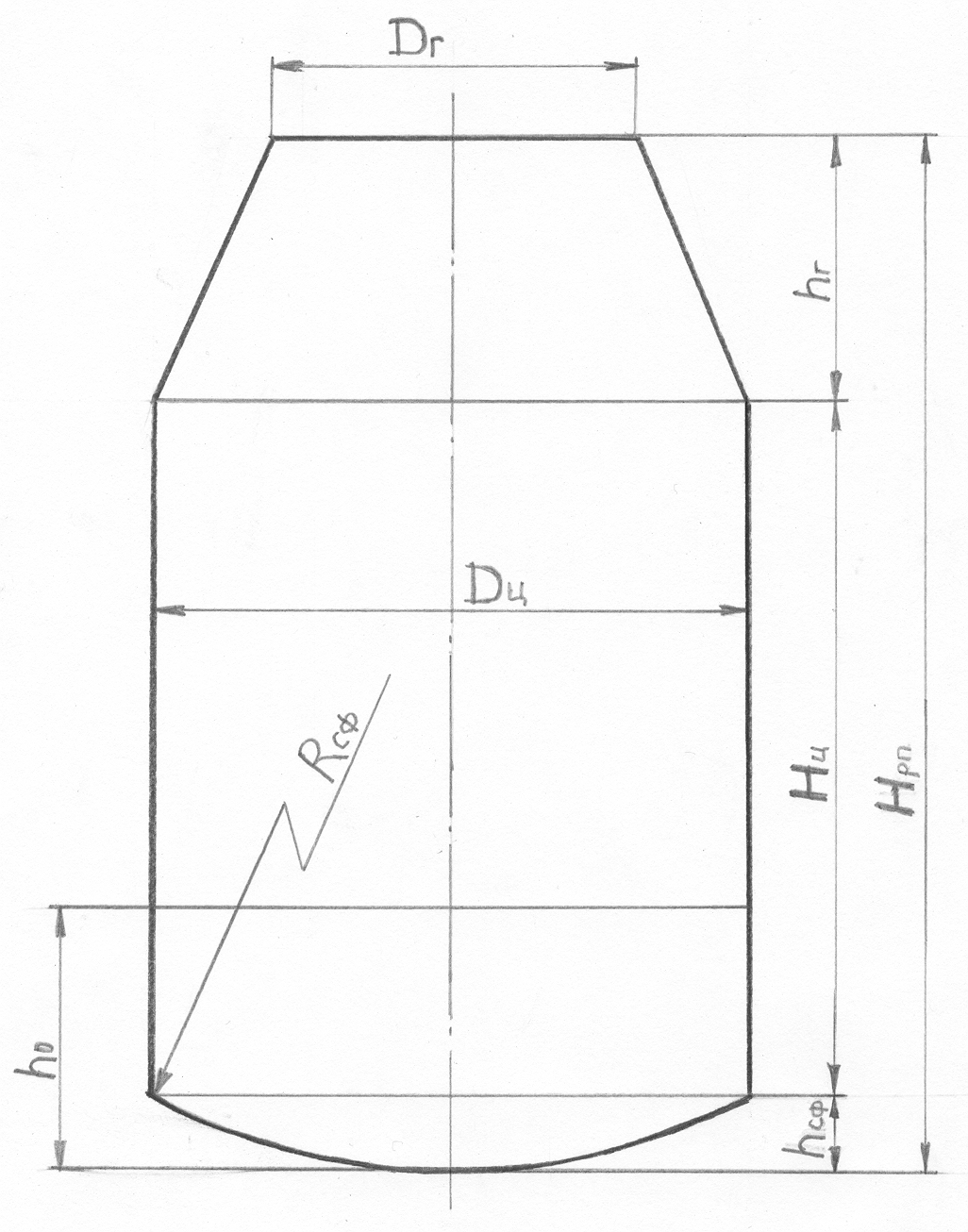

4. Робочий простір конвертера

4.1 Розрахунок розмирів робочого простору.

Раніше було сказано, що глибина ванни металу в спокійному стані h0є найважливішим параметром робочого простору конвертера і може бути розрахована по формулі (2.1). Тоді, вважаючи, що днище конвертера має сферичну поверхню з радіусом Rкр> Dц, де Dц- діаметр циліндричної частини робочого простору, можна визначити Dцз геометричних побудов ( рис 4.1), не прибігаючи до статистичних залежностей.

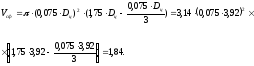

Позначимо Vв, Vц, Vсфвідповідно обсяг ванни, циліндричних і сферичної її частин. Тоді можна записати:

(4.1)

(4.1)

(4.2)

(4.2)

(4.3)

(4.3)

(4.4)

(4.4)

де hці hсф– висота циліндричної та сферичної частин спокійної ванни h0.

З останніх співвідношень знаходимо, що при Rсф= 1,75Dц

hсф=0,0725Dц(4.5)

З (4.1), використовуючи (4.2), (4.3), (4.4), (4.5) одержимо

(4.6)

(4.6)

А потім остаточне рівняння для визначення Dцпри заданій величині G и відомій глибині ванни в спокійному стані h0:

(4.7)

(4.7)

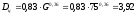

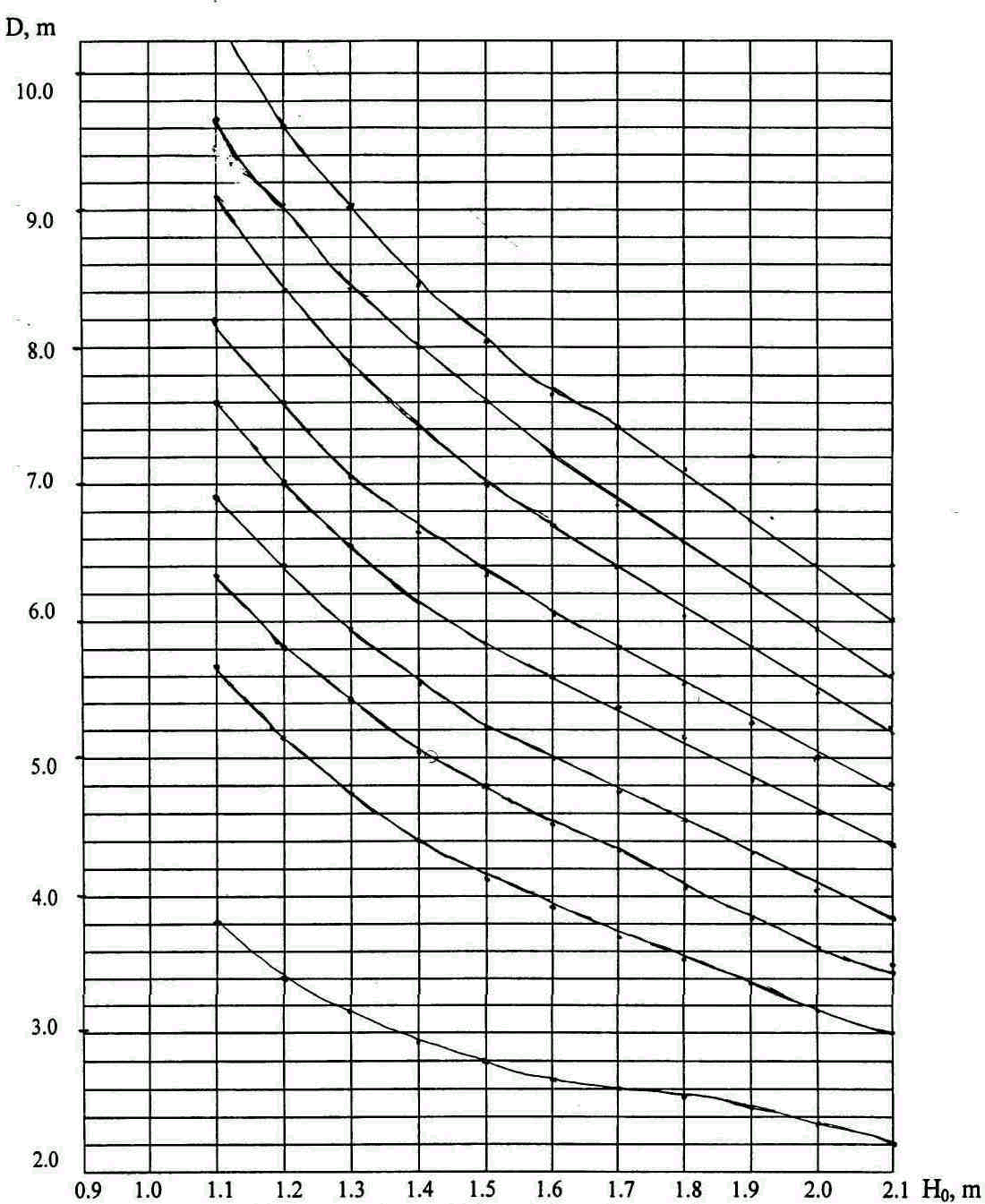

Рівняння (4.7) може бути вирішене методом підбора або з використанням пакета програм МАТНСАD 6.0 Р. На рис 4.2 приведена номограма для визначення Dцпо відомим G іh0.

Також для находження Dц можна користуватися рівнянням:

(4.7а)

(4.7а)

Після визначення Dцінші параметри робочого простору можна визначити по відомих співвідношеннях.

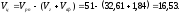

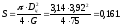

Обсяг робочого простору, м3:

(4.8)

(4.8)

де значення Vудприйнято з таблиці 1.3.

Діаметр горловини конвертора, м:

.

(4.9)

.

(4.9)

3. Висота та обсяг конічної частини конвертора, м:

(4.10)

(4.10)

де - кут нахилу твірної конуса до вертикалі (рекомендується 25-30°).

Обсяг сферичної частини конвертера, м3:

(4.11)

(4.11)

5. Обсяг циліндричної частини конвертера, м3:

(4.12)

(4.12)

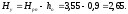

6. Висота циліндричної частини конвертера, м:

(4.13)

(4.13)

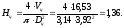

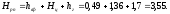

7. Висота робочого простору конвертера, м:

(4.14)

(4.14)

8. Питома поверхня ванни, м2/т:

(4.15)

(4.15)

9. Висота умовно вільного обсягу конвертера:

(4.16)

(4.16)

10. Обсяг корпусу конвертера, м3:

(4.17)

(4.17)

11. Товщина футеровкиу циліндричній частині конвертера, м:

(4.18)

(4.18)

Рисунок 4.1- Робочий простір конвертора

12. Товщину футеровки горловини, м:

tк = tц - 0,15=0,599-0,15=0,449 (4.19)

13. Товщина футеровки днища, м:

t0= tц +0,125=0,599+0,125=0,724 (4.20)

14. Товщина корпусу конвертера, м:

δ=0,015· =0.015·

=0.015· (4.21)

(4.21)

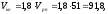

15. Зовнішній діаметр конвертера, м:

Dк=Dц+2tц+2δ=3,92+2·0,599+2·0.063=5,25(4.22)

16. Повну висоту конвертера, м:

Hп= Hрп+t0+δ =3,55+0,724+0,063=4,34 (4.23)

17. Діаметр сталевипускного отвору, м:

d0=0.1+0.00033·G=0.1+0.00033·75=0.125 (4.24)

4.2 Конструкція футерівки робочого простору конвертера.

Футеровку кисневих конвертерів виконують з основних вогнетривів. Найбільш часто використовують безвипалювальні вогнетриви на смоляній зв'язці.

Випал, що коксує, здійснюють у конвертері спочатку пальником, а потім спалюванням коксу в струмені кисню без горіння смоляної зв'язки.

Головні складового вогнетриву СаО і МgО із температурою плавлення 2300 і 2800°С. Зі збільшенням вмісту МgО до 60-65% стійкість вогнетривів на смоляній зв'язці росте.

1-G=50 Т; 2-G =100 Т; 3-G=130 Т; 4-G=160 Т; 5-G=200 Т; 6-G=250 Т;

7-G = 300 Т; 8-G=350 Т; 9-G=400 Т.

Рисунок 4.2 - Залежність діаметра ванни від її глибини для різних

конвертерів

Крім смолодоломита використовують вапняково – периклазову цеглу на пековій зв'язці, смоломагнезит, смолодоломитомагнезит, периклазографіт.

Вогнетривкі матеріали для футеровки конвертерів використовують у виді цеглин, блоків і мас для набивання. Розміри цеглин можуть відповідати ДСТУ, або внутрішньозаводським технічним умовам відповідно до особливостей футеровки конкретного агрегату в конкретних умовах виробництва.

Футеровку конвертера починають із кладки безпосередньо на корпус шару азбесту товщиною 20 – 30 мм. Він служе ізоляцією і дозволяє футеровці розширюватися без додаткових навантажень на корпус.

Слідом йде арматурний шар з обпаленої магнезитової або магнезитохромитової цегли, покладеної "на плашку". Його призначення - охоронити корпус конвертера від прогару у випадку руйнування робочого вогнетривкого шару наприкінці кампанії футеровки. Зазор між арматурним шаром і корпусом конвертера замість листового азбесту може бути заповнений периклазовим порошком.

Арматурний шар служить кілька кампаній, не піддаючи заміні при холодних ремонтах.

Далі йде шар смоломагнезитової набивки, яким вирівнюють профіль у незручних для кладки місцях, ця маса одночасно герметизує шви і порожнини й охороняє затікання в них металу. Наявність цього шару необов'язково.

Робочий шар складається з одного-двох, іноді трьох шарів цегли. Товщина кожного шару кратна найбільшому розмірові, тобто довжині цеглини 200-300мм. Форма цегли або набір цеглин різної форми дозволяє виконати в процесі кладки кільця необхідного діаметру.

Кладка ведеться насухо кільцями знизу вгору. Застосовується і кладка спіраллю. При цьому в місцях переходу до горизонтальних шарів роблять клиноподібні прокладки з вогнетривкої маси, що має меншу стійкість, чим цеглини або блоки. При використанні вогнетривів на смоляній зв'язці температурні шви (дерев'яні або толеві прокладки) не залишають.

Зношується футеровка нерівномірно. З метою досягнення рівностійкості зносу різних ділянок кладки використовується позонна диференційна кладка з варіюванням товщини і виду вогнетривів у залежності від причин і швидкості зносу футеровки.

У верхній частині горловини знос футеровки походить від механічних впливів при завантаженні брухту й обривів настилі, а також від різких коливань температури і впливу плавильного пилу. Тому верхні ряди футеровки горловини виконують просоченими смолою обпаленими вогнетривами. Смолозв’язанні вогнетриви мають більш низьку механічну міцність, чим обпалені. Лише смоломагнезит має приблизно таку ж механічну міцність при високій температурі, як і обпалений магнезит.

Циліндрична частина робочого простору руйнується в основному під впливом шлаку. Тому її футерують вогнетривами на смоляному зв'язуванні зі збільшенням товщини кладки в місцях найбільшого зносу (у районі цапф і нижче).

Арматурний шар днища конвертера виконують з магнезитової цегли "на ребро" і "на торець", робочий шар може бути виконан безвипалювальною цеглою на смоляній зв'язці або просоченою смолою магнезитохромітовою цеглою теж "на торець".

Порівнюючи основні властивості обпалених і смолозв'язаних вогнетривів, слід зазначити, що відрізняються вони незначно (крім механічної міцності при високих температурах і трохи більш високої термостійкості). Більш висока стійкість футеровки кисневих конвертерів зі смолозв'язаних вогнетривів пояснюється більш високою шлакостійкістю через наявність вогнетривкої коксової плівки на зернах вогнетриву.

Недолік безвипалювальних вогнетривів, що містять доломіт - їхня схильність до гідратації. Тому їх зберігають під ковпаком не більш 2-4 доби після виготовлення.

Обпалені і просочені смолою вогнетриви володіють у 2 і більш раз більшою міцністю, що сприяє підвищеної стійкості футеровки, особливо в області ударних навантажень і впливу високотемпературного газового потоку.

У випадку вставного або приставного днища на площину рознімання накладають шар смоломагнезитової маси, і днище притискають до корпуса за допомогою домкратного візка. Надлишки маси видавлюють через стик, а сам стик закривають додатковим шаром цегли.

Сталевипускний отвір футерують магнезитовою цеглою і спеціальними блоками з плавленого магнезиту. Простір між блоками й арматурним шаром заповнюють масою з магнезитового порошку, замішаного на розчині сірчанокислого магнію.

Саме сталевипускний отвір розташовують горизонтально або під деяким кутом до обрію.

У першому випадку полегшується кладка в районі отвору, у другому - знижується інтенсивність руху металу в лійці при випуску плавки.

При донній продувці вимоги до футеровки залишаються ті ж; більш високої повинна бути термостійкість вогнетривів днища через вплив холодного захисного середовища.

У місцях установки донних фурм футеровку виконують спеціальною фасонною цеглою.

Практика роботи конвертерів з донною продувкою показала, що футеровка горловини і верху циліндричної частини зношується в меншому ступені в порівнянні з конвертерами верхнього дуття. Більш інтенсивний знос футеровки відбувається внизу циліндричної частини через механічну і хімічну ерозію під впливом металу і шлаку реакційної зони.