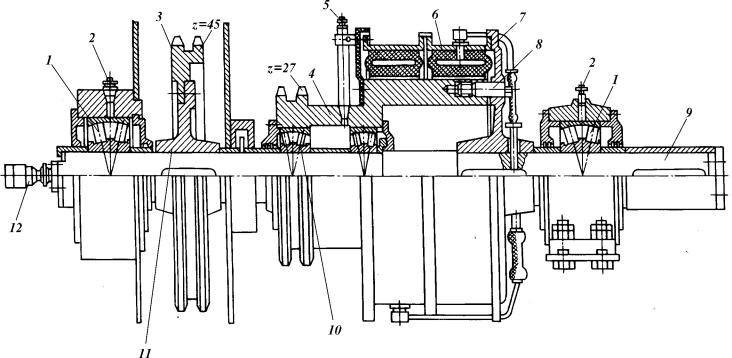

Рис. 15.23. Вал привода ротора в сборе

|

|

|

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 15.10 |

|

Техническая характеристика лебедок ОАО «Уралмашзавод» |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Показатель |

|

|

|

|

Буровые лебедки |

|

|

|

|

||||

|

ËÁÓ22-720 |

ËÁÓ22-670 |

ËÁÓ37-1100 |

ËÁÓ2000ÏÑ |

ËÁÓ3000Ì1 |

ËÁÓ-1200 |

ËÁÓ-1200(Ä-1) |

ËÁÓ-1200(Ä-2) |

|||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Максимальное |

усилие |

220 |

220 |

370 |

365 |

460 |

273 |

289 |

|

289 |

|||

в канате, кН |

|

|

|

|

|

|

|

|

|

|

|

||

Расчетная |

мощность |

720 |

670 |

1100 |

1475 |

2200 |

710 |

690 |

|

690 |

|||

на входном валу, кВт |

|

|

|

|

|

|

|

|

|

||||

Диаметр |

талевого |

êà- |

28 |

28 |

35 |

35 |

38 |

32 |

32 |

|

32 |

||

íàòà, ìì |

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

бочки |

áàðà- |

650 |

500 |

685 |

835 |

935 |

800 |

800 |

|

800 |

||

áàíà, ìì |

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

бочки |

áàðà- |

840 |

1180 |

1373 |

1445 |

1540 |

1030 |

1030 |

|

1030 |

||

áàíà, ìì |

|

|

|

|

|

|

|

|

|

|

|

|

|

Число |

скоростей |

ëå- |

4 |

2 |

4 |

2 |

2 |

5/4 |

5/4 |

|

5/4 |

||

бедки (с учетом ко- |

|

|

|

|

|

|

|

|

|

||||

робки |

скоростей)/на |

|

|

|

|

|

|

|

|

|

|||

ротор |

|

|

|

|

|

|

|

|

|

|

|

|

|

Длина |

|

тормозных |

1180 |

90 |

1270 |

1450 |

1600 |

1450 |

1450 |

|

1450 |

||

øàéá, ìì |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ширина |

тормозной |

230 |

230 |

230 |

230 |

260 |

230 |

230 |

|

230 |

|||

колодки, мм |

|

|

|

|

|

|

|

|

|

|

|

||

Тип вспомогательного |

ÒÝÈ- |

710-45 |

ÒÝÈ-800-60 |

Основной |

электродвигатель |

|

ÓÒÃ-1450 |

|

|

||||

тормоза |

|

|

|

|

|

|

|

|

|

|

|

|

|

Габариты, мм: |

|

|

|

|

|

8430 |

8725 |

|

|

|

|

||

длина |

|

|

|

|

6854 |

7866 |

8333 |

7250 |

7407 |

|

7430 |

||

ширина |

|

|

|

3208 |

3100 |

3230 |

3480 |

3464 |

3545 |

2776 |

|

2903 |

|

высота |

|

|

|

2695 |

2207 |

2208 |

2540 |

2560 |

2865 |

2420 |

|

2420 |

|

Масса, кг |

|

|

|

31 490 |

34 000 |

39 050 |

39 330 |

49 200 |

26 320 |

23 875 |

|

24 450 |

|

Транспортный размер.

Параметры приведены без основного электродвигателя.

516

|

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 15.11 |

Техническая характеристика буровых лебедок ОАО «Волгоградский завод буровой техники» |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

Показатель |

|

|

|

Буровая лебедка |

|

|

||||

|

|

|

|

|

|

|

||||

|

Á7.02.00.000 |

Ñá.02/ËÁ-750 |

Á1.02.30.000 |

Á12.02.02.000 |

Á12.02.02.000-01 |

Ì12.02.02.000 |

||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||

Буровые |

установки, |

â |

ÁÓ1600/100ÄÃÓ |

ÁÓ2900/17ÄÃÓÌ1 |

ÁÓ2900/175ÝÏ-Ì, |

ÁÓ2900/175ÝÏÁÌ1 |

ÁÓ2900/200ÝÏÊ |

ÁÓ1600/100ÄÌÌ |

||

которых |

|

применены |

ÁÓ1600/100ÝÓ |

|

ÁÓ2900/175ÄÝÏ-2, |

|

|

|

||

буровые лебедки |

|

|

|

ÁÓ2900/175ÝÏÊ |

|

|

|

|||

Расчетная |

мощности |

300 |

550 |

550 |

550 |

550 |

300 |

|||

на входном валу подъ- |

|

|

|

|

|

|

||||

емного агрегата, кВт |

|

|

|

|

|

|

|

|||

Максимальное |

усилие |

145 |

225 |

225 |

225 |

250 |

145 |

|||

в канате, кН |

|

|

|

|

|

|

|

|

||

Диаметр каната, мм |

|

25 |

28 |

28 |

28 |

32 |

25 |

|||

Диаметр |

бочки |

áàðà- |

550 |

700 |

550 |

560 |

560 |

550 |

||

áàíà, ìì |

|

|

|

|

|

|

|

|

|

|

Длина бочки барабана, |

800 |

1200 |

1200 |

1071 |

1071 |

640 |

||||

ìì |

|

|

|

|

|

|

|

|

|

|

Число |

скоростей |

(ñ |

|

|

|

|

|

|

||

учетом трансмиссии): |

|

|

|

|

|

|

||||

прямых |

|

|

|

4/2 |

4 |

2 |

2 |

2 |

3 |

|

обратных |

|

|

|

4/– |

– |

2 |

2 |

2 |

1 |

|

Число |

скоростей |

íà |

4/2 |

4 |

– |

– |

– |

3/1 |

||

ротор |

|

|

|

|

|

|

|

|

|

|

Диаметр |

|

тормозных |

1180 |

1180 |

1180 |

1180 |

1180 |

1180 |

||

øàéá, ìì |

|

|

|

|

|

|

|

|

|

|

Ширина |

|

тормозной |

230 |

230 |

230 |

230 |

230 |

230 |

||

колодки, мм |

|

|

|

|

|

|

|

|

|

|

Тип вспомогательного |

Гидромат Ф1000 |

|

ÒÝÏ- |

45–Ó1 |

|

Гидромат Ф1000 |

||||

тормоза |

|

|

|

|

|

|

|

|

|

|

Мощность |

вспомога- |

22 |

|

|

37 |

|

22 |

|||

тельного привода, кВт |

|

|

|

|

|

|

||||

Габариты, мм: |

|

|

|

|

|

12 000 |

12 000 |

|

||

длина |

|

|

|

|

4570 |

4620 |

4980 |

– |

||

ширина |

|

|

|

3175 |

2040 |

3190 |

3230 |

3230 |

– |

|

высота |

|

|

|

2187 |

1895 |

2130 |

3150 |

3150 |

– |

|

Масса, кг |

|

|

|

12 000 |

12 200 |

21 000 |

20 940 |

20 940 |

– |

|

С приводом.

517

ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ЛЕБЕДКИ

Основными параметрами буровых лебедок считают мощность, скорости подъема, тяговое усилие, длину и диаметр барабана лебедки. От правильного выбора указанных параметров зависят производительность, экономичность, габариты и масса лебедки, которые существенно влияют на эффективность бурения, транспортабельность и монтажеспособность всей буровой установки.

Мощность лебедки определяется полезной мощностью на ее барабане, которая должна быть достаточной для выполнения спускоподъемных операций и аварийных работ при бурении и креплении скважин заданной конструкции. При недостаточной мощности возрастает продолжительность спускоподъемных операций, чрезмерная мощность недоиспользуется вследствие ограниченных скоростей подъема и приводит к неоправданным материальным и эксплуатационным расходам. В результате накопленного опыта установлено, что оптимальная мощность буровой лебедки определяется из условий подъема наиболее тяжелой бурильной колонны для заданной глубины бурения с расчетной скоростью 0,4–0,5 м/с:

Ná =(Gáê +Gò )vðηò.ñ |

(15.8) |

ãäå Ná – мощность на барабане лебедки, кВт; Gáê – вес бурильной колонны, кН; Gò – вес подвижных частей талевого механизма, кН; vð – расчетная скорость подъема крюка, м/с; ηò.ñ – КПД талевого механизма.

Мощность лебедки уточняется после выбора двигателей и силовых передач ее привода:

Ná = Näâηòð ,

ãäå Näâ – мощность, получаемая от вала двигателя, кВт; ηòð – КПД трансмиссии (от вала двигателя до барабана лебедки.

В практических расчетах удобно пользоваться удельной мощностью буровой лебедки, приходящейся на 1 кН поднимаемого груза либо на 1 м глубины бурения (табл. 15.12).

Продолжительность спускоподъемных операций в бурении и топлив- но-энергетические затраты, связанные с их выполнением, зависят от скорости и числа ступеней передач лебедки. Максимальная и минимальная скорости выбираются с учетом требований, обусловленных технологией бурения, работой каната и безопасностью подъема.

Максимальная скорость подъема ограничивается безопасностью управления процессом подъема и предельной скоростью ходовой струны, при которой обеспечивается нормальная навивка каната на барабан лебедки. Для предотвращения затаскивания талевого блока под кронблок из-за ограниченного тормозного пути скорость подъема крюка, согласно требованиям безопасности, не должна превышать 2 м/с. Нормальная навивка каната на барабан лебедки, как показывает опыт, обеспечивается при скорости ходовой струны каната не более 20 м/с. При дальнейшем повышении скорости для нормальной навивки каната необходимо увеличить диаметр барабана, что нежелательно, так как пропорционально возрастают крутящие и изгибающие моменты в деталях и узлах лебедки.

518

|

|

|

|

|

Ò à á ë è ö à 15.12 |

|

Удельная мощность на приводном валу лебедки (с учетом потерь на трение |

|

|

||||

в талевом механизме и собственно в лебедке) |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Удельная мощность на привод- |

||

|

Нагрузка на |

Глубина буре- |

Мощность на |

ном валу лебедки, кВт |

||

Класс буровой |

приводном |

|

|

|

||

крюке Ðmax, |

на 1 кН подни- |

|

|

|||

установки |

íèÿ Lê, ì |

валу лебедки |

|

на 1 м глубины |

||

|

êÍ |

|

Ná, êÂò |

маемого груза |

|

|

|

|

|

N ′ |

|

скважины Nóä |

|

|

|

|

|

óä |

|

|

|

|

|

|

|

|

|

1 |

800 |

1250 |

240 |

0,30 |

|

0,19 |

2 |

1000 |

1600 |

300 |

0,30 |

|

0,19 |

3 |

1250 |

2000 |

440 |

0,35 |

|

0,22 |

4 |

1600 |

2500 |

550 |

0,34 |

|

0,22 |

5 |

2000 |

3200 |

610 |

0,34 |

|

0,21 |

6 |

2500 |

4000 |

900 |

0,36 |

|

0,22 |

7 |

3200 |

5000 |

1100 |

0,34 |

|

0,22 |

8 |

4000 |

6500 |

1475 |

0,37 |

|

0,23 |

9 |

5000 |

8000 |

2200 |

0,44 |

|

0,27 |

10 |

6300 |

10 000 |

2950 |

0,47 |

|

0,29 |

11 |

8000 |

12 500 |

2950 |

0,37 |

|

0,24 |

|

|

|

|

|

|

|

Учитывая известную зависимость скорости ходовой струны от скорости подъема крюка

võ = vêð iò.ñ,

согласно рассмотренным требованиям, максимальную скорость подъема выбирают из следующих условий:

для талевых механизмов с кратностью оснастки iò.ñ ≤ 10 (vêð)max = = 2 ì/ñ;

для талевых механизмов с кратностью оснастки iò.ñ > 10 (vêð)max =

= 20/iò.ñ ì/ñ.

Минимальная скорость подъема – резервная и используется для технологических целей: при расхаживании колонн бурильных и обсадных труб; при ликвидации осложнений и аварий, связанных с затяжкой и прихватом бурильных труб; при подъеме колонны труб через закрытые превенторы; при подъеме колонны труб в случае отказа одного из двигателей привода лебедки. Величина минимальной скорости подъема принимается в установленных практикой бурения пределах:

(vêð)min = 0,1÷0,2 ì/ñ.

Отношение предельных скоростей определяет диапазон регулирования скоростей подъема лебедки

Rv = (vêð)max/(vêð)min.

Число ступеней передач (скоростей) зависит от типа привода буровой лебедки. При использовании электродвигателей постоянного тока – бесступенчатое изменение скоростей подъема в заданном диапазоне регулирования. В зависимости от нагрузки Gi по условию полного использования выходной мощности Näâ двигателя промежуточные скорости подъема

vi = Näâ η/(Gi + Gò),

где η – КПД подъемного механизма от двигателя до крюка; Gò – вес талевого механизма.

519

В настоящее время в приводе буровых лебедок преимущественно используются дизели и электродвигатели переменного тока, обладающие жесткой характеристикой. В этих случаях число ступеней механических передач буровой лебедки назначается из условия достаточно полного использования мощности двигателей. Степень использования мощности характеризуется отношением мощности, необходимой для подъема груза, к установленной мощности двигателей. В связи со ступенчатым изменением веса поднимаемой колонны труб степень использования мощности зависит от числа ступеней передач лебедки.

15.11. ТОРМОЗНЫЕ СИСТЕМЫ БУРОВЫХ ЛЕБЕДОК

Тормозные системы буровых лебедок предназначены для следующего: удерживания в подвешенном состоянии бурильной колонны; поглощения мощности при спуске колонны на длину одной свечи с наибольшей допустимой скоростью и полного торможения в конце спуска; плавной подачи бурильной колонны по мере углубления скважины при бурении.

При спуске бурильной колонны развивается большая мощность и поглощение ее механическими тормозами ограничивается предельно допустимыми температурами, возникающими на поверхностях трения, и возможностью отвода выделяемой теплоты этими тормозами. Предельная температура фрикционных поверхностей обычно ограничивается 500 °С. При более высоких температурах резко ухудшаются фрикционные качества тормозных колодок. Спуск тяжелых колонн с большой скоростью и резким торможением приводит к тому, что мгновенная температура на поверхностях трения достигает 1000 °С.

В буровых лебедках предусмотрено два вида тормозов: главный тормоз (останова), вспомогательный тормоз, регулирующий скорость спуска и поглощающий часть выделяющейся при этом энергии, и специальный механизм для регулирования скорости подачи долота при бурении.

Главные тормоза останова – ленточного типа; тормозные шкивы расположены непосредственно на барабане лебедки на двух его концах, что обусловлено требованиями техники безопасности работы при бурении. В буровых лебедках вспомогательные тормоза, замедляющие скорость спуска, могут быть как гидравлические, так и электродинамические.

Главные тормоза в ряде случаев выполняют функции устройства для подачи долота. Эти устройства могут иметь разнообразные конструкции, как воздействующие на основную тормозную систему, так и представляющие собой отдельные механизмы. Следует, однако, учитывать, что главные тормоза рассчитывают на торможение крюка, двигающегося со скоростью 1–3 м/с и развивающего при спуске мощность до 10 000 кВт, в то время как при подаче бурильной колонны скорости спуска ничтожны (до 0,03 м/с), а мощность составляет 5–30 кВт. Естественно, что один и тот же механизм тормоза не может полностью удовлетворить всем требованиям в столь широком диапазоне мощностей, так как коэффициенты трения при низких скоростях нестабильны; поэтому для бурения в тяжелых условиях целесообразно использовать лебедки с устройствами, способными осуществлять тонкое регулирование скорости спуска и подачи при проходке.

В качестве главных тормозов буровых лебедок используют ленточные тормоза.

520

Тормоза буровых лебедок развивают большую мгновенную мощность, в результате чего выделяется большое количество теплоты и быстро нагреваются поверхности трения. В связи с этим хороший отвод выделяющейся теплоты при торможении – одно из важнейших качеств тормоза лебедки. Поэтому системы охлаждения должны быть спроектированы с учетом условий бурения и нагруженности тормозов с охлаждением водой или воздухом.

ЛЕНТОЧНЫЕ ТОРМОЗА

На рис. 15.24 приведена схема типового ленточного тормоза из двух тормозных лент, охватывающих тормозные шкивы барабана лебедки. Шкивы расположены с двух сторон барабана, тормозные ленты соединены одним концом с балансиром, который служит для равномерного распределения тормозного усилия между обеими лентами; другой конец лент соединен с коленчатым валом. На коленчатом валу слева находится рукоятка управления, а справа – рычаг, соединенный с пневматическим цилиндром, который увеличивает тормозное усилие.

Неподвижные концы лент закреплены на балансире, а подвижные,

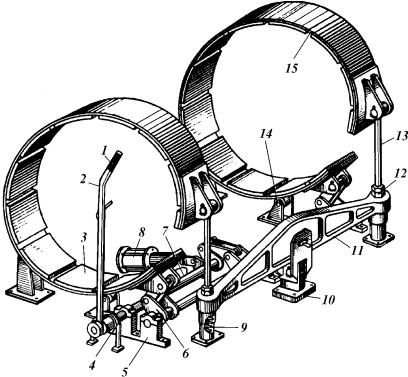

Рис. 15.24. Типовой ленточный тормоз буровой лебедки:

1 − рукоятка тормоза; 2 − рычаг; 3 − тормозная колодка; 4 − фиксатор рычага; 5 − опора кривошипного вала тормоза; 6 − рычаги; 7 − кривошипный вал; 8 − пневмоцилиндр; 9 − пружинный шарнир крепления ленты; 10 − опора балансира; 11 − балансир; 12 − контргайка; 13 − òÿãà; 14 − поддерживающий ролик; 15 − тормозная лента

521

прикрепленные к шейкам коленчатого вала, при повороте его перемещаются, охватывают шкивы и прижимают колодки, осуществляя тем самым торможение. Управление тормозом осуществляют тормозной рукояткой, связанной с подвижными концами лент системой рычагов и кривошипным валом.

Кривошипный вал поворачивают либо рычагом управления, либо поршнем пневматического цилиндра. Для управления пневматическим торможением поворачивают рукоятку, которая должна находиться на тормозном рычаге.

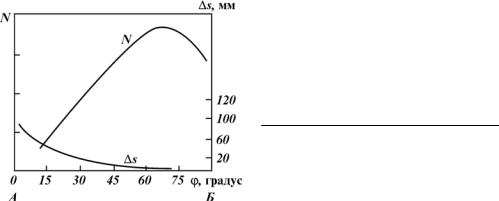

Тормозной рычаг должен иметь угол поворота не более 90°, так как при длине рычага 1,0–1,2 м рабочий не может перемещать его на большой угол. Преимущество ленточных тормозов – простота их конструкции и прогрессивное увеличение тормозного момента по мере поворота рычага. На рис. 15.25 приведена зависимость мощности торможения от угла поворота ϕ рычага и перемещения ∆s подвижных концов ленты. Конец тормозного рычага, согласно правилам Госгортехнадзора, при полном торможении должен находиться на расстоянии не менее 0,8–0,9 м от пола буровой, уменьшение хода рычага достигается регулировкой зазора между тормозными колодками лент и поверхностью шкивов. Рычаг должен перемещаться только в вертикальной плоскости.

Тормозные рычаги снабжены запирающимися устройствами (защелками), позволяющими оставлять тормоз надежно заторможенным, исклю- чающим проскальзывание барабана и самопроизвольное опускание бурильной колонны.

Тормозной шкив представляет собой стальной литой цилиндрический обод шириной b = 0,15ч0,3 м и диаметром Dò до 1,6 м с ребордой, при помощи которой он крепится к барабану лебедки. Эта же реборда служит для увеличения жесткости шкива. Сам шкив изнашивается быстрее, чем барабан, и должен быть сменным.

По конструктивному оформлению шкивы тормозов могут иметь весьма разнообразные исполнения. В большинстве случаев они литые. Конструкции с ребрами для воздушного охлаждения, отлитыми за одно целое со шкивом, можно использовать в условиях эксплуатации на севере. Шкивы с вставным литым алюминиевым ребристым барабаном для охлаждения широкого распространения не получили из-за сложности изготовления. Конструкции с камерами охлаждения можно успешно использовать в лебедках,

применяемых в районах с умеренным и жарким климатом при бурении с небольшим числом СПО.

Толщину шкивов δ рассчитывают с учетом износа ∆, допускаемого в пределах 0,4–0,5 его толщины. Ширина b должна быть на 5– 10 мм больше ширины тормозных колодок.

Рис. 15.25. Зависимость мощности N торможения ленточного тормоза и перемещения ∆s подвижного конца ленты от углового перемещения ϕ рычага:

À, Á − точки соответственно вертикального и горизонтального положения рычага

522

Ленту тормоза выполняют из стальной полосы шириной 0,15–0,3 м, толщиной 3–6 мм, облицованной с внутренней части тормозными колодками из фрикционного материала; колодки крепят к ленте болтами с потайными головками или стальными лепестками арматуры колодки. К обоим концам полосы приклепывают проушины для валиков, соединяющих ленту с балансиром и коленчатым валом.

Тормозные колодки изготавливают стандартных размеров из различ- ных фрикционных материалов: тканые, из прессованного асбестового волокна с металлической сеткой или специальных пластмасс и других фрикционных материалов. Материал для изготовления тормозных колодок должен обладать высоким коэффициентом трения (0,4–0,5), большой прочностью, теплостойкостью, обеспечивать небольшой износ колодок и тормозного шкива и хороший отвод теплоты.

Тормозные колодки могут быть следующих типов: твердые прессованные и мягкие тканевые. Имеется также много различных промежуточных типов прессованно-тканевых колодок. Чем больше твердость колодок, тем меньше их износ, но тем быстрее изнашиваются тормозные шкивы. Мягкие тканевые колодки изнашиваются быстрее, но при этом износ тормозных шкивов меньше. Коэффициент трения мягких колодок обычно выше, чем твердых. Для лебедок глубокого бурения лучшими являются прессованные колодки средней твердости.

Для колодок применяют асбестокаучуковые материалы 6КХ-1 и ретинакс ФК-24А, в котором связкой служат фенолоформальдегидные смолы. Колодки из ретинакса можно применять при удельном давлении 5–6 МПа и скорости торможения 50–60 м/с. Теплостойкость поверхности этого материала до 1000 °С, по объему 400–600 °С. Твердость ретинакса НВ составляет 33, плотность ρ = 2 103 êã/ì3.

Балансиры служат для создания равномерного распределения тормозного усилия между двумя лентами и обеспечения одновременности их работы. Без балансирующих устройств тормоза приходилось бы часто регулировать, однако и это не обеспечивало бы их равномерную нагрузку и происходил бы повышенный износ тормозных колодок. В буровых лебедках балансиры обязательны.

Балансир представляет собой простую конструкцию в виде стальной литой или сварной балки, прикрепленной к раме осью; на концах балансира смонтированы регулировочные болты, к которым крепятся тормозные ленты. Литые балансиры следует изготовлять из углеродистой стали.

Механизмы управления тормозами различных конструкций: с непосредственным или дистанционным управлением, с жесткими механическими связями. Наиболее просты и надежны рычажные механизмы: с рыча- гом, воздействующим непосредственно на коленчатый вал, с которым соединены тормозные ленты; с рычагом, воздействующим на систему промежуточных рычагов; с рычагом, воздействующим на системы с зубчатыми секторами с переменным передаточным отношением; с рычагом, воздействующим на эксцентрик, который приводит в движение систему рычагов, связанных с тормозными лентами, и др.

Во всех этих системах различными конструктивными средствами обеспечивают в начале торможения при небольшом повороте тормозного рычага большее перемещение тормозных лент и меньший выигрыш в силе торможения, а в конце торможения, наоборот, больший выигрыш в силе при меньшем перемещении лент.

523

Расчет главного тормоза. Рассмотрим усилия, действующие при торможении. В скважину спускают колонны разного веса с различными скоростями. Скорости спуска ограничиваются вспомогательным и главным тормозами. Торможение при остановке осуществляет только главный тормоз, который поглощает в этот момент всю энергию движущейся колонны и связанных с ней частей.

Усилие на крюке и в ведущей ветви каната при остановке зависит от времени и пути торможения, а также от возникающих при этом динамиче- ских сил. Так как время торможения ничем не ограничивается и зависит только от оператора, то во избежание возникновения чрезмерных динами- ческих нагрузок, которые могут привести к обрыву каната, тормозное усилие F на ободе тормозов должно всегда создавать усилие на барабане меньше разрывного усилия каната в целом Rä, т.е. должно соблюдаться условие

R |

ä |

> |

z F Dò |

= z(F + F |

ä |

) |

Dò |

= k |

ò |

zF |

|

Dò |

, |

||

|

D |

|

|

||||||||||||

|

|

D |

i |

ñò |

|

i |

|

|

ñò D |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

i |

|||

ãäå Rä – â Í; z = 2 число тормозных лент; Dò – диаметр тормозного шкива, м; Di – эффективный диаметр барабана, м; Fñò – сила трения на ободе тормозного шкива при неподвижной колонне, Н; Fä – динамическая сила, Н; kò – коэффициент запаса торможения (правилами Госгортехнадзора установлен в пределах 1,5–2 при наибольшей нагрузке на крюке);

F = Pò Di ηò.ñ ;

ñò uò Dò

Ðò – суммарная статическая нагрузка на ветви талевого каната; ηò.ñ – КПД талевой системы и барабана при спуске; uò – число рабочих ветвей полиспаста.

Динамическая сила Fä, которая поглощает освобождающуюся во время торможения кинетическую энергию спускаемой колонны со скоростью vê.ñ, рассчитывается по формуле

Fä = |

Pò uò vê.ñ2 ηò.ñ |

+ ∑I |

ω2 ηò.ñ |

, |

|

|

2 ϕ0 g |

|

|

|

|||

|

|

2ϕ0 |

|

|

||

ãäå g – ускорение силы тяжести, м/с2; ∑I |

ω2 ηò.ñ |

– сумма инерционных |

||||

|

|

|

|

|

2ϕ0 |

|

сил барабана лебедки и связанных с ним движущихся элементов, Н; ω – угловая скорость барабана, с–1; I – момент инерции вращающихся частей,

Í ì ñ2; ϕ0 = hê uò Dò/Di – путь торможения на ободе тормозного шкива, м; hê = vê.ñ tò/2 = vê2.ñ /3 – путь крюка при торможении, м.

Для приближенных расчетов может быть принят прямолинейный закон изменения скорости при торможении; тогда время торможения, с,

tò = 2I0 ω/Ìèçá,

ãäå I0 – приведенный к валу барабана момент инерции вращающихся час-

тей и движущейся колонны, Н м с2, I0 = ∑ I + mê vê.ñ2 /ω2 ; Ìèçá – избыточ- ный момент тормоза, Н м; mê – масса колонны и движущихся в ней час-

òåé, êã.

524