В одном случае при бурении скважин одинаковой глубины в различ- ных условиях на крюк действуют одинаковые нагрузки, но число СПО в этих условиях бурения может отличаться от числа СПО при бурении в других условиях в несколько раз. Если число СПО небольшое, то решающим фактором является прочность талевой системы, а при большом числе СПО – абразивный и усталостный износ каната и других элементов. В одном случае можно выбрать систему с большим числом шкивов и ветвей каната, но с небольшим его диаметром, в другом – канатов большого диаметра с высоким сопротивлением абразивному и усталостному износу, но при меньшем числе шкивов в системе. Чтобы правильно решить эту задачу, прежде всего надо знать условия применения системы и свойства канатов и элементов системы; это необходимо для выбора наиболее эффективного решения из всего многообразия возможных. В талевых системах буровых установок следует применять стальные канаты диаметром от 20 до 42 мм. Талевые системы характеризуются максимальной допускаемой нагрузкой, числом рабочих ветвей и диаметром каната.

Практикой эксплуатации установлено, что целесообразнее уменьшать число шкивов, увеличивать их диаметр, применять более прочные канаты большего диаметра.

Число шкивов кронблока всегда должно быть на единицу больше, чем в талевом блоке, а число ветвей в оснастке – четное: zêá = zòá + 1, uò = = 2 zòá, здесь zòá è zêá – число шкивов талевого блока и кронблока.

Скорость ведущей ветки каната vâ по условиям намотки на барабан лебедки не должна превышать 20 м/с, т.е. vâ = vêuò ≤ 20 ì/ñ, ãäå vê – скорость крюка, м/с.

В то же время натяжение ведущей ветви должно быть

P = Pòmax ≤ Rä ,

â uò Sâ

ãäå Pò max – максимальная нагрузка на крюк, Н; Rä – действительная разрывная прочность каната, Н; uò – число ветвей в оснастке или передаточ- ное отношение талевой системы; Sâ – коэффициент запаса прочности каната (для буровых установок должен быть не менее 2 по отношению к максимальной нагрузке и не менее 3 по отношению к весу бурильной колонны номинальной длины).

Число слоев навивки каната на барабане лебедки следует выбирать наименьшим, равным 2–3.

Практика последних лет свидетельствует о целесообразности применения больших соотношений между диаметром шкива и каната (Dø/d до 48) и применение при этом более жестких, но износостойких канатов типа ТЛК-О с линейным контактом проволок в пряди и металлическим сердеч- ником, предохраняющим канат от раздавливания и потери формы поперечного сечения.

Талевая система работает в условиях переменных циклических нагрузок, особенно во время СПО, и в условиях вибрационных нагрузок в процессе бурения. Вибрации колонны передаются талевой системе и вызывают не только ее колебания, но часто и вышки. В процессе бурения наблюдались случаи, когда вибрационные нагрузки приводили к обрывам талевых канатов вследствие усталостных разрушений в местах перегиба неподвижного конца на первом шкиве кронблока, т.е. в месте, практически не подверженном истиранию.

475

15.4. ВЫБОР СТАЛЬНЫХ КАНАТОВ ДЛЯ ТАЛЕВЫХ СИСТЕМ

КОНСТРУКЦИИ КАНАТОВ

В талевых системах буровых установок применяют стальные канаты только круглого сечения. Срок службы канатов в одних условиях ис- числяется всего несколькими днями, а в других – неделями или месяцами, поэтому вопросы выбора и расчета канатов для обеспечения необходимой их долговечности при различных условиях имеют первостепенное значение.

В буровых установках можно применять весьма ограниченное число типов только круглых шестипрядных канатов тросовой конструкции, т.е. двойной свивки с сердечником. Однако такие канаты изготовляют самых различных конструкций, поэтому выбор их также довольно сложен. Эти канаты по конструкции разделяют на три группы: одинарной, двойной и тройной свивки. Канат одинарной свивки является элементом каната двойной свивки и в этом случае называется прядью, а канат двойной свивки является элементом каната тройной свивки и называется стренгой. Тросовой конструкцией называется канат, состоящий из одного слоя прядей; эти канаты преимущественно и применяют в талевых системах.

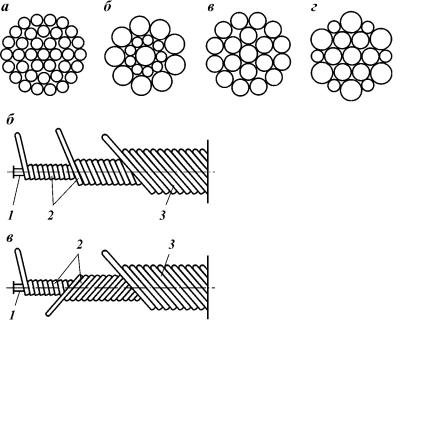

Рис. 15.4. Многослойные пряди стального каната:

1 – сердечник; 2 – внутренние слои пряди; 3 – внешний слой

Рис. 15.5. Конструкции прядей канатов

476

Рис. 15.6. Конструкции талевых канатов

В прядях группа проволок располагается по спирали вокруг сердечника в несколько концентрических слоев. Пряди каната изготовляют трех типов: с односторонним направлением, одинаковым углом свивки и линейным касанием проволок в слоях – тип ЛК (рис. 15.4, à); с одинаковым шагом свивки во всех слоях (рис. 15.4, á); комбинированные с разным направлением свивки по слоям (рис. 15.4, â). Во втором и третьем случаях проволоки в слоях перекрещиваются и происходит их точечное касание (тип ТК).

Пряди изготавливают из разного числа (1 + 6 + 12 + 18=37) проволок одной толщины δ, в слоях, свитых вокруг одной центральной проволоки сердечника – тип ТК (рис. 15.5, à); с одинаковым числом (1 + 9 + 9 = = 19) проволок разной толщины δ1 è δ2 в каждом слое – тип ЛК (рис. 15.5, á); с промежуточным слоем для лучшего заполнения сечения, состоящим из проволок двух толщин 1 + (6 + 6) + 12 = 25 (рис. 15.5, â); с внешним слоем из проволок различной толщины 1 + (6 + 6) + 12 = 25 (рис. 15.5, ã).

В стальных канатах двойной свивки группа прядей располагается по спирали вокруг органического или металлического сердечника. Для тяжело нагруженных талевых систем лучше выбирать канаты с металлическим

477

сердечником, состоящим из семи прядей по семь проволок в каждой. Талевые канаты этого типа обеспечивают необходимую гибкость и имеют высокую поперечную жесткость.

Для талевых систем, предназначенных для бурения неглубоких скважин с небольшим числом СПО, следует выбирать канаты более простых конструкций, простой свивки с органическим сердечником. Для талевых систем для бурения глубоких скважин с большим числом СПО нужно выбирать канаты с высокой разрывной прочностью, хорошей гибкостью и сопротивлением истиранию внешних проволок, хорошо сохраняющих форму поперечного сечения, благодаря чему обрывы проволок в этих канатах менее вероятны. Этим условиям отвечают канаты с металлическим сердечником, у которых наружный слой прядей свит из проволок большой толщины, а внутренние слои – из тонких проволок.

На рис. 15.6 показаны канаты, применяемые в талевых системах: с простой конструкцией прядей 1, с точечным касанием проволок и органи- ческим сердечником 2 (òèï ÒÊ-Î 6×1 + 18 = 114, ðèñ. 15.6, à); с линейным касанием проволок в прядях 1 и органическим сердечником 2 (òèï ËÊ-Î 6×1 + 9 + 9 = 114, ðèñ. 15.6, á); то же, но с металлическим сердеч- ником 3 (тип 7Ч7 = 49) и свивкой прядей 1 из проволок различной толщины (тип ЛК 6Ч26 = 156 + 1 м.с., рис. 15.6, â); с прядями 1 из проволок разной толщины в промежуточном слое (тип ЛК-РО 6Ч1 + 6 + (6 + 6) + 12 = = 186, рис. 15.6, ã) с металлическим сердечником 4, более жестких конструкций и большей прочности применяют для спуска тяжелых обсадных колонн, когда требуется высокая прочность каната, а гибкость и износ не играют большой роли.

В табл. 15.1 приведены данные стальных канатов, применяемых в талевых системах.

|

|

|

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 15.1 |

|

|

Характеристики талевых стальных канатов |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разрывное усилие каната в |

|

Толщина про- |

|||

|

Диаметр кана- |

|

Площадь сече- |

|

Удельная мас- |

|

целом, кН, при временном |

|

волок внешне- |

||||

|

òà, ìì |

|

|

íèÿ, ìì2 |

|

ñà, êã/ì |

|

сопротивлении проволоки |

|

ãî ñëîÿ, ìì |

|||

|

|

|

|

|

|

|

|

18,0 ÌÏà |

|

|

20,0 ÌÏà |

||

|

|

|

|

Канаты типа ЛК-О 6Ч1 + 9 + 9 = 114; 6Ч1 + 6 + 9 = 96; |

|

|

|||||||

|

|

|

|

ËÊ-ÐÎ 6×1 + 6 + 6 + 6 + 12 = 186 |

|

|

|

||||||

|

22,0 |

|

|

204 |

|

1,9 |

|

320 |

|

|

340 |

|

1,0 |

|

|

|

|

|

|

||||||||

|

25,0 |

|

|

300 |

|

2,66 |

|

460 |

|

|

517 |

|

1,6 |

|

28,0 |

|

|

376 |

|

3,38 |

|

576 |

|

|

618 |

|

1,8 |

|

32,0 |

|

|

470 |

|

4,15 |

|

719 |

|

|

742 |

|

2,0 |

|

35,0 |

|

|

564 |

|

5,05 |

|

863 |

|

|

906 |

|

2,2 |

|

38,0 |

|

|

672 |

|

5,98 |

|

1029 |

|

|

1100 |

|

2,4 |

|

41,3 |

|

|

712 |

|

6,6 |

|

1120 |

|

|

1200 |

|

2,6 |

|

44,5 |

|

|

– |

|

8,2 |

|

1200 |

|

|

1350 |

|

2,8 |

|

Канаты типа ЛК-М 6Ч1 + 9 + 9 = 114 и 6Ч1 + 6 + 9 + 9 = 150 |

||||||||||||

|

22,0 |

|

|

219 |

|

2,04 |

|

330 |

|

|

360 |

|

1,0 |

|

|

|

|

|

|

|

|||||||

|

25,5 |

|

|

304 |

|

2,83 |

|

470 |

|

|

495 |

|

1,1 |

|

28,5 |

|

|

367 |

|

3,40 |

|

550 |

|

|

600 |

|

1,2 |

|

32,0 |

|

|

437 |

|

4,05 |

|

660 |

|

|

710 |

|

1,3 |

|

35,0 |

|

|

543 |

|

5,05 |

|

820 |

|

|

870 |

|

2,2 |

|

38,0 |

|

|

671 |

|

6,25 |

|

1010 |

|

|

1030 |

|

2,4 |

|

41,3 |

|

|

763 |

|

7,1 |

|

1150 |

|

|

1180 |

|

2,8 |

|

44,5 |

|

|

– |

|

8,4 |

|

1350 |

|

|

1380 |

|

2,8 |

|

|

|

|

|

|||||||||

|

Для каната по ГОСТ 16853–71 с металлическим сердечником. |

|

|

||||||||||

|

Данные, рекомендуемые ведущими зарубежными фирмами для тяжело нагруженных |

||||||||||||

|

талевых систем. |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

478

ПРОЧНОСТЬ КАНАТОВ

Условной прочностью Rc называется суммарное разрывное усилие всех проволок в канате. При расчетах, если суммарное разрывное усилие неизвестно, его определяют по номинальному временному сопротивлению проволоки по формуле

Rc = σâF,

ãäå Rc – â Í; F – суммарная площадь сечения всех проволок, м2; σâ – временное сопротивление проволоки, Па.

Разрывным усилием каната в целом Rä называется усилие, при котором происходит разрушение каната. Это действительная прочность каната в целом. Разрывное усилие каната в целом всегда меньше суммарной проч- ности составляющих его проволок.

ДОЛГОВЕЧНОСТЬ КАНАТОВ

Под действием циклических нагрузок и перегибов на шкивах и барабане лебедки канат быстро разрушается и изнашивается.

Практикой установлено, что канаты считаются непригодными для дальнейшей эксплуатации при наличии определенного количества оборванных проволок на длине одного шага свивки. При дальнейшем использовании такого каната число обрывов быстро увеличивается, и через сравнительно небольшой срок канат полностью разрушается, что может привести к аварии.

Долговечность талевых канатов ограничивается числом разрушенных обрывов проволок или износом их по диаметру вследствие трения. Проволоки разрушаются в результате действия переменных напряжений растяжения, изгиба и кручения, возникающих от перегибов каната при наматывании и сматывании каната с барабана и движения его по блокам талевой системы; защемления каната между витками на барабане лебедки или в канавке шкива при ее несоответствии диаметру каната из-за износа канавки; повышения хрупкости проволок из-за перегрева от трения и последующего резкого охлаждения. Эти факторы оценивают по числу оборванных проволок на длине шага пряди каната.

Износ проволок каната происходит вследствие трения о канавки шкивов, барабана о витки каната (и наоборот) при движении или деформации растяжения каната, в этом случае изнашиваются проволоки наружного слоя; износа проволок внутри прядей вследствие трения прядей одна о другую и проволок между собой при изгибе. Этот износ можно оценить по уменьшению диаметра каната, который не должен превышать 10 %.

Срок службы проволочного каната определяется следующими факторами: качеством изготовления каната; соответствием конструкции и размеров каната заданным нагрузкам и условиям работы на буровой установке; диаметрами шкивов, барабана лебедки и размерами их канавок; числом слоев навивки на барабан; направлением перегибов при прохождении че- рез шкивы; правильной оснасткой и эксплуатацией каната; качеством смазки каната. По ряду практических и экспериментальных данных уста-

479

новлена зависимость влияния различных конструкционных факторов на срок службы каната.

С увеличением отношения диаметра шкива к диаметру каната и уменьшением напряжения возрастает долговечность каната. Существует оптимальное соотношение между отношением Dø/d и толщиной проволоки σ, при которой для заданных условий эксплуатации долговечность каната максимальна.

В канатах с линейным касанием проволок в прядях при соблюдении определенных соотношений напряжений и отношения Dø/d более простые конструкции типа ЛК-РО 6Ч25 долговечнее более сложных по конструкции канатов типа ЛК-РО 6Ч37, имеющих большую гибкость. Это объясняется тем, что в последнем случае вследствие перекрещивания проволок в смежных слоях возникают дополнительные напряжения в точках их пересечения и происходит более быстрое истирание и обрыв тонких проволок.

Размеры профиля канавки, материал барабана и шкивов, удельное давление между канатом и канавкой оказывают большое влияние на работоспособность каната, поэтому профиль канавки должен точно соответствовать диаметру каната.

Талевые канаты не требуют дополнительной смазки при эксплуатации, так как закладываемой в канат смазки при его изготовлении достаточно на весь непродолжительный срок его службы. Применение специальных смазок с содержанием молибдена значительно увеличивает долговечность талевых канатов.

Согласно правилам Госгортехнадзора талевые канаты считают непригодными к дальнейшей эксплуатации в следующих случаях: при обрыве одной пряди каната; числе оборванных проволок более 10 % всего числа проволок в канате на шаге свивки каната диаметром свыше 20 мм; вдавливании одной из прядей вследствие разрыва сердечника каната; втягивании или сплющивании каната при его наименьшем диаметре менее 75 % первоначального; износе или коррозии 40 % и более (по отношению к первона- чальному диаметру проволоки).

РАСЧЕТ КАНАТОВ ТАЛЕВЫХ СИСТЕМ

Канаты талевых систем рассчитывают на прочность по наибольшей действующей нагрузке и на долговечность по работе, выполненной канатом при СПО и бурении.

Расчет на прочность. Вследствие сложного напряженного состояния проволок в канате, расположенных под различными углами к оси, возникают силы давления, создающие трение между проволоками, и дополнительные касательные усилия, усложняющие напряженное состояние каната. Решить задачу по определению истинных напряжений, действующих в поперечном сечении каната, до настоящего времени не удавалось.

Правила Госгортехнадзора регламентируют расчет канатов по допускаемому усилию:

Päîï = Rä/Sâ,

ãäå Rä – разрывное усилие каната в целом, Н; Sâ – коэффициент статиче- ского запаса прочности каната, зависящий от типа машины, характера ее

480

работы и диаметра шкивов (для талевых систем буровых установок принимают значения Sâ = 2ч5 при отношении Dø/d > 30; значения Sâ < 2 при статическом нагружении не допускаются; при динамических нагрузках при

ÑÏÎ Sâ ≥ 3).

Исследования канатов показали, что при разрыве каната, движущегося на шкивах, фактическое или динамическое разрушающее усилие значи- тельно ниже разрушающей нагрузки каната в целом при статическом нагружении. Возникающие радиальные сжимающие усилия и трение между проволоками и прядями при статическом нагружении приближают канат к монолитному телу, и он разрушается как одно целое. Несколько иначе происходит разрушение каната при прохождении по шкивам под нагрузкой.

Поперечное сечение каната деформируется, силы сцепления между отдельными проволоками уменьшаются, и каждая проволока и прядь начинает работать отдельно, что снижает прочность каната.

Расчет работоспособности канатов. Точных методов расчета срока службы канатов нет. В практике используют метод оценки срока их службы по количеству работы, совершенной канатом в процессе СПО и бурения. Этот метод следует использовать при выборе канатов талевых систем и для составления программы его эксплуатации. Метод позволяет производить сравнительную оценку работы каната или подсчитывать его работу в сходных условиях эксплуатации и корректировать составленную программу отработки в соответствии с фактическим износом каната.

Суммарную работу A∑, совершаемую канатом талевой системы за время бурения скважины, сравнивают с его работоспособностью Aê; затем составляют программу перепуска и отрезания кусков каната талевой системы или находят его длину, необходимую для бурения скважины.

Общая работоспособность каната Aê – это сумма трех величин: запаса работоспособности – ресурса каната до первого отреза Aê1, запаса работоспособности каната при следующем его отрезании Aê2 и запаса работоспособности каната, оставшегося на талевой системе после того, как резервная длина каната уже использована:

Aê = Aê1 + Aê2 + Aê3.

Работа каната до первого отрезания, Дж,

Aê1 = A0l0kckòkø,

ãäå A0 – базовый или номинальный ресурс работоспособности 1 м каната, Дж; l0 – длина отрезаемой части каната, м; kc, kò è kø – коэффициенты.

Ниже приведены значения ресурсов работоспособности талевых канатов A0 при коэффициенте запаса прочности Sâ = 5 и отношении Dø/δ = = 600 (по данным зарубежных фирм) в зависимости от диаметра каната d.

d, ìì................ |

25,5 |

28,5 |

32 |

35 |

38 |

A0, ÌÄæ/ì..... |

620–650 |

750–770 |

960 |

150 |

1350 |

Значение l0 выбирают на основании опыта эксплуатации в зависимости от условий бурения, конструкции каната и талевой системы. Величину l0 можно также определить ориентировочно из соотношения l0 = (0,6÷0,7)Â, ãäå Â – расстояние от кронблока до пола буровой, т.е. l0 – длина, примерно равная длине одной ветви каната талевой системы. Длина отрезаемой

481

части каната не должна быть больше длины каната на первом слое барабана лебедки.

Корректирующий коэффициент kc учитывает фактический статиче- ский коэффициент запаса прочности Sâ в зависимости от веса бурильной колонны.

Коэффициент kò учитывает число спуск-подъемов и зависит от буримости породы.

Порода......................... |

Легкобуримая |

Средней |

Труднобуримая |

Очень |

|

|

буримости |

|

труднобуримая |

Коэффициент kò ........ |

1 |

0,9 |

0,8 |

0,7 |

Коэффициент kø учитывает отношение диаметра шкива Dø к толщине δ проволоки наружного слоя каната.

Dø/δ .............................. |

500 |

600 |

700 |

kø................................... |

0,7 |

1,0 |

1,2 |

Работу, выполняемую талевой системой при операциях спуска и подъема бурильной колонны, принимают при расчетах в предположении, что нагрузка на крюк при спуске равна нагрузке при подъеме.

Работа при спуске и подъеме ненагруженного элеватора, Дж,

Aý = 2Gò.ñhNê.õ,

ãäå Gò.ñ – вес подвижной части талевой системы, Н; h – длина хода крю-

êà, ì; Nê.õ = Nóò + Ná.ê = 2zε/l – число циклов нагружений при подъеме ненагруженного элеватора; zε – общая длина поднимаемых труб и УБТ.

Работу (Дж) при спуске УБТ при бурении на глубину, равную длине УБТ, приближенно определяют по формуле

Aóò = (Gò.ñ + Sóáò Gñó) hNóò,

ãäå Sóáò – число спускаемых свечей УБТ; Gñó – вес свечи УБТ, Н; Nóò – число циклов спусков и подъемов тяжелого низа, равно Sóáò.

При бурении в мягких породах величиной Aóò можно пренебречь ввиду ее малости.

Работа, выполняемая при спуске и подъеме бурильной колонны, Дж, Aáê = [(Gò.ñ + Góò) Náê + Gñò(N1 + 2N2 + 3N3 + … + Ni)]h,

ãäå Náê – число циклов при спуске и подъеме бурильной колонны; Gñò – вес свечи бурильных труб, Н; N1, N2, …, Ni – наработка на одной ступени, т.е. число циклов нагружений при колонне с одной, двумя, тремя свечами и т.д.

При известных общем весе бурильной колонны Gáê Góò, равном Pêñ, и весе бурильных труб Gáò можно определить приближенно работу при СПО:

Aáê = (Gò.ñ + Góò + Gáò/2) hNáê.

15.5. КРОНБЛОКИ И ТАЛЕВЫЕ БЛОКИ

Кронблок и талевый блок служат для размещения неподвижной и подвижной групп свободно вращающихся шкивов, по которым проходит канат талевой системы, Кронблок и талевый блок представляют собой конструкцию, в которой группа свободно вращающихся шкивов смонтирована

482

на подшипниках на оси, укрепленной в корпусе. По числу осей и их креплению кронблоки и талевые блоки бывают двух видов – одноосные и многоосные. В одноосных конструкциях все блоки размещают на одной или нескольких подвижных соосных осях, а подшипники монтируют в ступицах шкивов; в многоосных конструкциях оси выполняют несоосными и вращающимися вместе со шкивами в подшипниках, укрепленных в корпусах на раме.

Íà ðèñ. 15.7, à, â è ã приведены схемы одноосных, а на рис. 15.7, á – многоосных кронблоков и талевых блоков. Предпочтительны одноосные конструкции, имеющие меньшие массу и габариты.

Одноосные кронблоки и талевые блоки по конструкции осей и опор выполняются трехопорными (см. рис. 15.7, à), двухопорными (см. рис. 15.7, â) и многоопорными (см. рис. 15.7, ã).

Оси кронблока и талевого блока представляют собой нагруженную балку. Поэтому выбор того или иного конструктивного решения зависит от возможности обеспечить требуемую прочность оси и долговечность под-

Рис. 15.7. Конструктивные схемы кронблоков:

à – одноосная с промежуточной опорой оси; á – многоосная; â – одноосная с двумя внешними опорами; г – одноосная многоопорная; 1 – опора оси; 2 – øêèâ; 3 – îñü; 4, 5 – подшипники шкива и оси

483

шипников. В двухопорных конструкциях диаметр оси должен быть значи- тельно больше, чем в многоопорных. В многоопорных одноосных конструкциях диаметр оси может быть наименьшим, однако технологически сложно обеспечить равномерное распределение нагрузки по опорам при неразрезанной оси. Вариант трехопорной конструкции является промежуточным между рассмотренными двумя.

Меньшие размеры и массу имеют одноосные кронблоки без промежуточной опоры оси. Они монтируются на сварной стальной раме, на которой укреплена ось с пятью шкивами на роликоподшипниках. Кронблок рассчитан на максимальную нагрузку 1,4 МН, и такое конструктивное решение обеспечивает прочность, жесткость и удобство обслуживания.

Кронблок с одной осью и двумя опорами монтируют на раме сварной конструкции, изготовленной из двух продольных и двух поперечных (двутавровых) балок. Кронблок (рис. 15.8) опирается на подкронблочные балки вышки концами крайних продольных балок. К середине продольных балок приварены на прокладках разъемные корпусы опор, на которых укреплена секция со шкивами. Секция включает ось, на которой смонтированы шкивы, каждый на двух роликоподшипниках. Ось от проворачивания в опорах застопорена ригелями. К нижней полке одной из балок может быть прикреплен держателем вспомогательный блок на нагрузки до 0,03 МН для подъема различных деталей в буровой. Для защиты вращающихся шкивов и предохранения от соскакивания каната секция блоков закрыта кожухом, укрепленным на шарнирах.

Многоосные кронблоки выполняют одноярусными (оси находятся на одном уровне) и многоярусными (с разными уровнями расположения осей).

Талевый блок представляет собой стальной сборный корпус из литых или сварных стальных элементов, в котором на осях и подшипниках смонтированы шкивы. Талевый блок должен иметь минимальные габариты, особенно по ширине, так как он движется внутри вышки в пространстве между пальцами магазинов с бурильными свечами, чтобы обеспечить безопасное расстояние между блоком и элементами вышки.

Рис. 15.8. Кронблок пятишкивный с одной осью:

1 – ось шкивов; 2 – пресс-масленка; 3 – гайка; 4, 12 – опоры; 5 – îñü; 6, 7 – распорные кольца; 9 – пружинное кольцо; 10 – øêèâ; 11 – кожух; 13 – стопорный штифт; 14 – ðàìà

484