умный способ основан на извлечении свободного газа из жидкости путем создания над ее поверхностью разреженной зоны. Этот способ реализуется с помощью камеры, куда периодически или непрерывно поступает на обработку газированный буровой раствор и где при помощи вакуум-на- соса создается разрежение, под действием которого газ отделяется от жидкости.

В отечественной практике бурения скважин наиболее распространены вакуумные дегазаторы периодического воздействия. Они обрабатывают буровой раствор порционно. В период всасывания жидкости и ее дегазации в камере создается вакуум, а в период слива дегазированной жидкости камера сообщается с атмосферой. На таком принципе работает двухкамерный вакуумный дегазатор ДВС-II конструкции УкрНИИгаза. Он включает в себя следующие основные узлы (рис. 17.26): цилиндрическую камеру 8, разделенную на два одинаковых отсека, оборудованных дегазационной камерой 3. В последней имеются специальные тарелки 5 и конусы 6, попадая на которые буровой раствор дегазируется в вакуумной среде во время всасывания его через приемный клапан 1 и всасывающую трубу 4 из емкости 13. Отсек емкости 11 перекрывается заслонкой 12. Дегазационные камеры периодически подключаются к вакуумному насосу 9 посредством клапанаразрядника 2, управляемого регуляторами уровня поплавкового типа 7. Вся система управления дегазатором подключена к вакуум-насосу через вакуумный ресивер 15. Приемные клапаны снабжены резиновыми мембранами, которые управляются золотниковым механизмом 14. Автоматически действующие сливные клапаны 10 открываются и закрываются в результате изменения направления потока бурового раствора.

Отечественной промышленностью, кроме того, выпускается вакуумный дегазатор ДВС-2К, который незначительно отличается от дегазатора ДВС-II; в нем отсутствует специальная емкость, так как он входит в состав блока очистки циркуляционной системы буровой установки.

В условиях низких сезонных температур иногда используют дегазатор ДВМ-2, который имеет следующие конструктивные особенности по сравнению с дегазатором ДВС-II: роль конусов и тарелок выполняет один решетчатый конус; приемный клапан перенесен внутрь всасывающей трубы, что позволило исключить корпус выкидного клапана; клапан управляется не резиновой мембраной, а постоянно поджимается пружиной. В результате перенесения выкидного клапана внутрь всасывающей трубы обеспечи- вается полное опорожнение трубы в перерывах между работой, поэтому исключается замерзание в ней жидкости в зимнее время. Дегазатор ДВМ-2 более транспортабелен, так как его масса составляет 800 кг.

17.6. УСТАНОВКА ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА НА БАЗЕ ЦЕНТРИФУГИ

Установка для обработки бурового раствора на базе центрифуги предназначена для комплектации новых и эксплуатируемых циркуляционных систем буровых установок. Она позволяет вести безамбарное бурение, решая экологические проблемы. Основой установки является центрифуга модели ОГШ-500. При очистке неутяжеленных растворов удаляются частицы размером до 5 мкм, а также обезвоживаются сливы из песко- и илоотделителей. Применение установки позволяет вскрывать пласты при

615

циркуляции бурового раствора плотностью 1,06 г/см3, получаемого без разбавления водой.

При работе с применением утяжеленных буровых растворов использование установки дает возможность вести бурение на одном объеме утяжелителя, выводя из раствора коллоидную фазу и исключая тем самым избыток нарабатываемого утяжеленного бурового раствора. Экономия барита при этом может составлять 40–60 % и более; также существенно снижается расход химреагентов.

При использовании центрифуг в несколько раз возрастает межремонтный период насосного оборудования, увеличивается стойкость долот. Кроме того, облегчается управление свойствами буровых растворов.

Установка комплектуется центробежным насосом и мембранным насосом для работы с утяжеленными буровыми растворами. В комплекте с блоком флокуляции центрифуги обезвоживают избыточный буровой раствор, возвращая жидкую фазу в оборотное водоснабжение.

Техническая характеристика |

|

Частота вращения, об/мин........................... |

1200–2000 |

Производительность, дм3/ñ .......................... |

0,5–5 |

Мощность привода, кВт................................ |

30 |

Масса центрифуги, кг ................................... |

2500 |

Габариты, мм.................................................. |

2465×1943×986 |

17.7. ВСАСЫВАЮЩИЕ ЛИНИИ ДЛЯ БУРОВЫХ НАСОСОВ

Очищенный буровой раствор посредством подпорных насосов либо самовсасыванием подается из приемных резервуаров циркуляционной системы в буровые насосы. Всасывающим трубопроводом или линией всасывания называют участок трубопровода, по которому подводится раствор из опорожняемой емкости к насосу.

Всасывающие линии имеют важное значение в обеспечении заданных технических показателей буровых насосов. Эффективность действия их определяется полнотой заполнения жидкой средой рабочих камер насоса. При неполном заполнении рабочих камер при всасывании уменьшается подача буровых насосов, а также снижаются прочность и долговечность всей насосной установки из-за гидравлических ударов, возникающих при обратном ходе поршней. Для полного заполнения рабочих камер насоса всасываемая жидкость должна безотрывно следовать за поршнем. При отрыве всасываемой жидкости от поршня в рабочих камерах насоса образуется вакуум, в результате которого возникает кавитация, способная привести к полному срыву подачи. Поэтому для обеспечения безотрывного перемещения всасывающей жидкости за поршнем и предотвращения кавитации давление на входе в насос должно быть выше давления насыщенных паров жидкой среды.

В зависимости от компоновки циркуляционной системы буровые насосы располагаются выше или ниже уровня бурового раствора в емкости. Предпочтительнее располагать насос ниже уровня бурового раствора в опорожняемой емкости. В этом случае насосы работают с подпором, определяемым разностью высот бурового раствора в опорожняемой емкости и центра тяжести сечения входа в насос. Если буровой насос располагается выше уровня раствора в емкости, то высота установки его ограничивается допускаемой вакуумметрической высотой всасывания, при которой обес-

616

печивается работа насоса без изменения основных технических показателей.

Высоту всасывания вычисляют на основании уравнения Бернулли

для потока жидкости |

в сечениях za, совпадающих с уровнем |

раствора |

||||

в опорожняемой емкости, и |

в сечении zâ, совпадающем |

с входом |

||||

в насос: |

|

|

|

|

|

|

ρg za + pa + ρ |

va2 |

= ρg zâ |

+ pâ + ρ |

vâ2 |

+ ∆pè + ∆pã + ∆pê . |

(17.1) |

|

|

|||||

2 |

|

2 |

|

|

||

Скорость va опорожнения емкости можно принять равной нулю, а давление pa над свободной поверхностью жидкости – равным давлению ð0 окружающей среды. Учитывая, что высота всасывания z = zâ – zà, из уравнения (17.1) получают

|

|

v 2 |

|

|

|

|

p0 − pâ − ρ |

â |

− ∆pè − ∆pã − ∆pê |

|

|

z = |

2 |

, |

(17.2) |

||

|

|

ρg |

|||

|

|

|

|

|

ãäå ðâ – давление на входе в насос, Па; vâ – скорость бурового раствора на входе в насос, м/с; ρ – плотность бурового раствора, кг/м3; g – ускорение силы тяжести, м/с2; ∆ðè – потери давления на преодоление инерции бурового раствора (определяются массой и ускорением бурового раствора во всасывающей трубе), Па; ∆ðã – потери давления на преодоление гидравлических сопротивлений всасывающей трубы и приемного коллектора насоса, Па; ∆ðê – потери давления на преодоление сопротивления клапана насоса, Па.

Для снижения инерционных потерь давления рекомендуется на всасывающей линии устанавливать воздушный компенсатор. При недостаточном давлении ðâ на входе в насос и работе с буровыми растворами высоких плотности и вязкости всасывающие линии снабжаются подпорными насосами.

Длина всасывающей линии должна быть минимально возможной, а диаметр используемых труб должен быть не менее диаметра приемного коллектора бурового насоса. На свободном конце всасывающей линии устанавливают сетчатый фильтр, суммарная площадь просветов которого должна быть не менее площади сечения труб, используемых в линии всасывания. Всасывающий трубопровод крепят к насосу посредством фланцевого соединения, уплотняемого листовой прокладкой из резины. Неточность изготовления и монтажа всасывающих линий компенсируется подвижными соединительными муфтами (компенсаторами). Для защиты бурового раствора от промерзания всасывающие линии покрывают теплоизоляционным материалом. Запасные емкости циркуляционной системы с буровым раствором и химическими реагентами подклю- чаются к всасывающей линии с помощью труб сравнительно небольшого диаметра, снабженных клиновыми задвижками или поворотными шиберами.

617

18

ГЛАВА

ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ: БУРОВЫЕ ДОЛОТА, БУРИЛЬНЫЕ ГОЛОВКИ, РАСШИРИТЕЛИ, КАЛИБРАТОРЫ

Горные породы на забое скважины разрушаются долотами различных типов и моделей, расширителями и бурильными головками. Долота для сплошного бурения различаются по воздействиям на забой и по своему конструктивному исполнению.

Все долота для сплошного бурения по характеру воздействия на породу разделяются на четыре основные группы:

1)долота лопастные, режущие и скалывающие породу;

2)долота шарошечные со слабо коническими (почти цилиндрическими) шарошками, одновременно скалывающие и дробящие породу;

3)долота с коническими шарошками, вершины которых лежат у центра долота или вблизи нее, собираемые на лапах с консольными цапфами, дробящие породу;

4)долота с матричным корпусом, оснащенным твердосплавными штырями или алмазами, режущие и истирающие породу.

Наибольшее распространение получили шарошечные долота. Ими

ежегодно выполняется около 95 % объема проходки. В зависимости от числа рабочих органов шарошечные долота бывают одно-, двух-, трех-, четы- рех-, шести- и многошарошечные. Наиболее распространен трехшарошеч- ный вариант. Его конструкция отличается наилучшей вписываемостью в круглое сечение скважин трех конических шарошек, обеспечивающих оптимальное центрирование и устойчивость долота и т.д.

Более подробно породоразрушающий инструмент можно классифицировать по следующим признакам.

По принципу действия: режуще-скалывающие; дробяще-скалывающие; режуще-истирающие.

По назначению: для сплошного бурения; для колонкового бурения; для расширения ствола скважины; для специальных работ в скважине.

По конструкции рабочего элемента: лопастные; шарошечные; матрич-

íûå.

По количеству рабочих элементов: одноэлементные; двухэлементные; трехэлементные; четырехэлементные; шестиэлементные и т.д.

По конструкции промывочных устройств: с центральным одним отверстием; с периферийными несколькими отверстиями; с гидромониторными осесимметричными насадками; с асимметричной одной гидромониторной насадкой.

По типу и стойкости вооружения: для бурения мягких пород; для бурения пород средней твердости; для бурения твердых пород; для бурения крепких пород.

618

18.1. ШАРОШЕЧНЫЕ ДОЛОТА

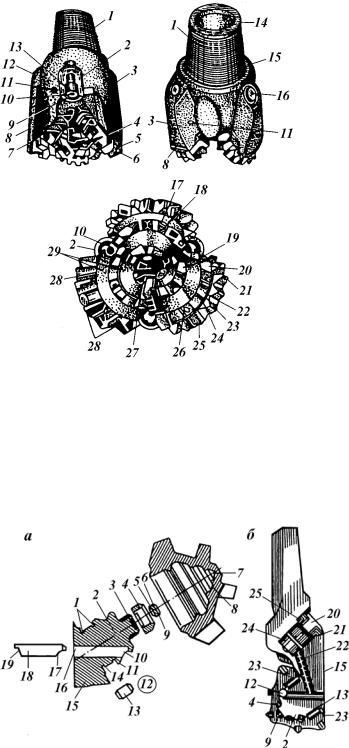

Простейшая конструкция корпусного трехшарошечного долота с центральной промывкой показана на рис. 18.1, à (без сопел) и на рис. 18.1, á (с соплами).

Долото состоит из следующих основных узлов: литого корпуса 1, ëàï 2, узла опор, включающего цапфу 3 и подшипники 4–6, шарошек 7 и очи- щающего или промывочного узла. В состав последнего могут входить насадки 8 è 9, формирующие высоконапорный поток бурового раствора, а также каналы 10 (ðèñ. 18.1, á), просверленные в корпусе 1. Верхняя часть 11 корпуса обычно называется присоединительной головкой, так как она служит для присоединения к переводнику или нижнему концу бурильной колонны. В данном случае она выполнена в виде муфты с внутренней конической резьбой 12. На нижней части корпуса 1 обычно предусмотрены пазы, в которые вставляют лапы 2 со смонтированными шарошками. Лапы приваривают к корпусу 1 сварными швами.

Конструкция, показанная на рис. 18.1, характерна для отечественных долот диаметром 394 мм и более; большинство трехшарошечных долот выполняются секционными. Внешний вид и внутренние элементы секционного долота показаны соответственно на рис. 18.2 и 18.3.

Секционное шарошечное долото собирается из секций, свариваемых вместе по всему наружному контуру сопрягаемых поверхностей. При этом верхние сегментные чести секций образуют присоединительную головку 1, на которой затем нарезается коническая наружная (ниппельная) резьба (см. рис. 18.2). Средняя часть долота составляет также единое целое в результате сваривания лап 3. На наружной поверхности лап 3 предусмотрены приливы 12, кромки и ребра жесткости, а также округлые полуцилиндри- ческие приливы (бобышки) 2 под промывочные сопла (насадки) 10.

В СНГ сопла изготавливают обычно из металлокерамического материала. Сопла закрепляют при помощи удерживающего замка (в данном

Рис. 18.1. Корпусное шарошечное долото:

à − Ä394Ñ; á − Ä394ÌÃ

619

Рис. 18.2. Секционное трехшарошечное долото типа XV

случае стопорного кольца 9). Герметизация зазора между соплом и внутренней стенкой полости (гнездо прилива 2) обеспечивается обычно резиновым уплотнением 13. Козырек 7 лапы обычно (как и в приведенном слу- чае) защищается антиабразивным покрытием 8, приближенным к торцу 4 шарошки и ее тыльной части 6, называемой часто обратным конусом. На тыльной части 6 шарошки наплавляют защитное покрытие с хорошо сопротивляющейся абразивному износу калибрующей поверхностью 5, разделяемой одной из конических поверхностей корпуса шарошки. Вершина

Рис. 18.3. Внутренние элементы шарошечного долота:

à − элементы опоры шарошки; á − секция долота с герметизированной опорой

620

первой шарошки в данном случае, как и у долота со стальным вооружением некоторых других типов, выполняется с лопатовидными элементами и называется лопаткой 27.

Ряд породоразрушающих элементов, расположенных примерно по одной окружности, называется венцом. Венец 21, находящийся на периферии (у основания) шарошки, называется периферийным или калибрующим, поскольку он не только углубляет забой, но и калибрует ствол скважины. Средние 20 и привершинные 19 венцы принято называть основными. Основными конусами шарошек условно именуют конические поверхности, находящиеся не на тыльной, а на передней (основной) стороне шарошки, ближе к вершине; от них начинают построение шарошки. Различают также промежуточные дополнительные конусы, расположенные между основным и обратным конусом в двух- и трехконусных шарошках.

Часть конуса шарошки, расположенная между двумя венцами, называется межвенцовой расточкой 29. Если она выполняется в виде узкого, но значительного углубления между венцовыми поясками, над которыми выступают рабочие породоразрушающие элементы, то в этом случае ее иногда называют также и кольцевой канавкой.

Стальной выфрезерованный породоразрушающий элемент шарошки принято называть зубом, а твердосплавный вставной (изготовленный из спекаемого, обычно карбидовольфрамового, порошка) – зубком, или штырем 24 (см. рис. 18.2). Углубление между двумя соседними зубьями, расположенными на одном и том же венце, называют обычно выемкой 22. Зна- чительную выемку, образованную на месте одного-двух срезанных зубьев или сбоку одного из них, принято называть выфрезеровкой.

Нижняя часть 17 зуба – основание, а верхняя 18 – вершина. Ребра сопряжения поверхностей вершины зуба, а нередко и всю вершину полностью неправильно обобщают единым названием «режущая кромка».

Поверхность 25 зуба, обращенную к периферии – к периферийному венцу шарошки, принято называть наружной стороной, а поверхность 26, обращенную к вершине – внутренней стороной зуба. Поверхность 25, обращенная по направлению вращения шарошки, называется набегающей, или передней гранью (реже передней стороной или передним крылом зуба), а поверхность 23, направленная в противоположную сторону, – тыльной или задней гранью (стороной). Рабочие поверхности стальных зубьев шарошки и других быстроизнашивающихся элементов долота нередко защищаются наплавляемым антиабразивным покрытием.

На верхнем торце присоединительной головки 1 выбивают размер, заводской номер и тип долота, товарный знак и номер партии долот.

Широкий проходной канал, ограниченный внутренними стенками головки 1, принято называть внутренней полостью 14 долота, а заплечики 15 – упорным уступом (торцом), который обычно имеет скошенную фаску.

На рис. 18.2 представлены крышка 16 компенсатора и предохранительный сбрасывающий обратный клапан 11 автономной герметизированной принудительной системы смазки элементов опоры шарошки. Опора шарошки долота (рис. 18.3, à) обычно состоит из консольной цапфы 2, составляющей единое целое с лапой 15, и подшипников, позволяющих шарошке при вращении долота свободно вращаться относительно цапфы и передавать осевые и радиальные нагрузки. Один из подшипников одновременно с отмеченными функциями выполняет также роль запирающего,

621

фиксирующего устройства, удерживающего шарошку на цапфе от продольного смещения. Поэтому такой подшипник называют замковым. Как правило, он выполняется в виде шарикоподшипника 12. Его шары заводятся в соответствующее гнездо через цилиндрический проход 16, просверливаемый в цапфе и запираемый после их установки специальной деталью, называемой замковым пальцем 18. Эта деталь имеет форму штыря и выполняет роль пробки, заходящей в проход 16 и не позволяющей шарам выкатываться из беговой дорожки 10.

В пальце 18 на одном его конце (переднем) вытачивается сферический вырез 17, точно соответствующий (при совместной обработке пальца с цапфой) профилю внутренней беговой дорожки 10 замкового подшипника, а на другом – канавка 19 под сварочный шов, фиксирующий правильное положение пальца и препятствующий его смещению и выпадению.

По обеим сторонам замкового подшипника обычно монтируют большой и малый подшипники. Большой подшипник у многих долот состоит из беговой дорожки 14, роликов 13 и направляющих плоскостей 1. Он отделяется от замкового шарикового подшипника буртиком 11.

Малый подшипник чаще всего выполняется в виде подшипника скольжения с втулкой 4, которая впрессовывается в гнездо 8, высверливаемое в шарошке. Втулку 4 часто называют фрикционной. Торцовая (концевая) 3 и боковая поверхности цапфы на участке этого подшипника, как правило, наплавляются тонким антиабразивным покрытием.

В состав опоры, как правило, входит также подшипник 9 в виде планшайбы с накаткой 6 по боковой поверхности и со шлифованным днищем 5. Подпятник впрессовывают в соответствующее ему гнездо 7, высверленное в днище шарошки. Его нередко называют концевым упорным подшипником, однако под концевым подшипником также подразумевается малый подшипник с фрикционной втулкой 4 или весь комплекс элементов скольжения, включая втулку 4 и подпятник 9.

Если опора долота герметизирована (см. рис. 18.3, á), в ее состав чаще всего включают сальниковое уплотнение 23, гибкую диафрагму 21 (являющуюся основной деталью компенсатора), заполняемый смазкой резервуар (или лубрикатор) 24, каналы для смазки 22 и крышку или пробку 20 компенсатора 25, перекрывающую полость резервуара 24.

В Российской Федерации для бурения нефтяных скважин выпускаются одно-, двух- и трехшарошечные долота.

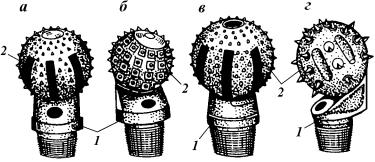

Одношарошечные долота. Эти долота разработаны в СевКавНИПИ. Все они относятся к одному классу (с твердосплавным вооружением) и одному типу С3 (по прежнему обозначению С1) – для средних, преимущественно карбонатных, хрупких пород, таких как доломиты, конгломераты, известняки и др.

По своим конструктивным особенностям они разделяются на модификации (рис. 18.4, à–г). Одношарошечное долото состоит из корпуса с присоединительной головкой, лапы и сферической шарошки. Промывочное устройство в виде сквозного периферического отверстия просверливается в лапе недалеко от основания цапфы, направляющего струю раствора по касательной к поверхности шарошки.

Корпус выполнен с утолщенной консольной лапой, изготовляемой с цапфой, ось которой наклонена под углом 30° к оси долота.

Опора включает два шарикоподшипника, один из которых выполняет-

622

Рис. 18.4. Модификации отечественных одношарошечных долот:

à − основная (серийная); á − с кольцевыми расточками на шарошке; в − с нижней промывкой; г − с коническими зубками; 1 − корпус долота; 2 – шарошка

ся замковым, и два подшипника скольжения. В новом долоте основные нагрузки несут шарикоподшипники.

Двухшарошечные долота. Эти долота разрабатывает СКБ Геотехники вместе ñ Верхнесергинским долотным заводом. Их применяют главным образом при бурении геологоразведочных скважин. Современные модели двухшарошечных долот можно распределить на два класса, четыре типа и несколько модификаций, отличающихся одна от другой по схеме и конструкции промывочного узла либо опоры шарошек.

Долота первого класса изготовляют двух типов – М и С. Двухшарошечные долота типа М предназначены для бурения скважин

сплошным забоем и в слабых, наиболее мягких и вязких несцементированных породах, таких как суглинки, слабые глины и мергели. Эти долота изготовляют трех типоразмеров: В112МГ, В132МГ и В151МГ.

Долото В112МГ выполняется двухсекционным (рис. 18.5, à).

Секции (см. рис. 18.2 и 18.3, á) сопрягаются плоскостями на фиксирующих штифтах и свариваются сварным швом. Угол наклона цапф к оси долота 57°30′. Опора каждой шарошки выполнена по схеме СШР, т.е. подшипник скольжения – шарикоподшипник (замковый) – роликовый подшипник. Шарошки – самоочищающиеся со смещением их осей относительно оси долота на 3 мм.

Фрезерованные зубья шарошек – крупные, заостренные, защищенные твердосплавной наплавкой. Такое вооружение обеспечивает наиболее высокую эффективность в очень мягких и вязких породах. Промывка – боковая. Промывочные каналы иногда оснащают металлокерамическими соплами, направляющими струи жидкости в зазоры между шарошками.

Долото В132МГ состоит из двух сварных секций. Оси цапф и шарошек наклонены под углом 57°30′ к оси долота. Опора шарошки выполнена по схеме ШШР. Один из шариковых подшипников (большой) – замковый. Шарошки – самоочищающиеся, оснащены крупными фрезерованными зубьями. Рабочие поверхности зубьев армированы зернистой твердосплавной наплавкой (релит ТЗ), а угол заострения зубьев изменяется в диапазоне 48°36′–51°50′. Промывочное устройство – боковое, со струйными соплами.

Приблизительно такой же конструкцией характеризуется долото В151МГ, но у него смещение осей шарошек относительно оси долота составляет 5 мм, а заострение зубьев 45–49°.

623

Рис. 18.5. Двухшарошечные долота:

à − Â112ÌÃ; á − 2Â93Ñ; 1 − секция герметизированной опоры долота; 2, 6 − боковые и центральное промывочные отверстия; 3, 4, 5 − подшипники шариковый, роликовый и скольжения соответственно

К типу С относятся долота 2В93С и 2В112СМ, предназначенные для бурения скважин в средних породах, таких как известняки, аргиллиты, алевролиты, уплотненные глины, мергели. Долото 2В93С (рис. 18.5, á) состоит из двух сварных секций, плоскость прилегания которых расположена симметрично относительно шарошек.

Оси цапф шарошек наклонены под углом 47°30′ к оси долота. Шарошки – самоочищающиеся. Опора шарошки состоит из двух подшипников скольжения и одного шарикового (замкового) подшипника. Вооружение шарошек представлено выфрезерованными стальными зубьями, армированными релитом. Высота и шаг зубьев – средние, несколько меньше, чем у долот типа М. Промывка забоя – центральная, через одно отверстие круглого сечения.

Долото 2В112С по опоре шарошки аналогично долоту В112МГ, а по вооружению и промывочному устройству – долоту 2В93С. Однако у долота 2В112С угол наклона цапф к оси долота составляет 50°.

Двухшарошечные долота второго класса, т.е. со вставным твердосплавным (штыревым) вооружением, выпускают типа К. Они предназначе- ны для бурения скважин в крепких и абразивных породах. Долота указанного типа выпускают диаметрами 59, 76, 93 и 112 мм под шифрами 2Ш59К, В76К, 4В93К и Ш112К соответственно. Долота В76К, 4В93К и Ш112К отли- чаются от долота 2Ш59К в основном размерами своих элементов.

Трехшарошечные долота. Современные отечественные долота указанной разновидности можно разделить на шесть серий: 1АН (рис. 18.6, à); 2ÀÍ èëè ÃÍÓ (ðèñ. 18.6, á); 1ÀÂ (ðèñ. 18.6, в); опытную 2АВ; 3АН (ГАУ); долота в конструктивном и качественном отношении, соответствующие отраслевой нормали ОН-26-128–69 и отличающиеся от остальных целыми (без десятых долей миллиметра) числовыми значениями номинального

624