Рис. 16.8. Шток ползуна насоса

бовой конец которой ввинчен в корпус ползуна. При вращении эксцентрикового вала насоса через шатуны, ползуны и штоки поршни получают воз- вратно-поступательное движение. Для увеличения износостойкости штоков их рабочая поверхность закаливается. Уплотнение (рис. 16.9) состоит из корпуса 4, направляющей втулки 6, упорного резинового кольца 3, четырех уплотнительных резиновых колец 5, упорного кольца 1 и второй направляющей втулки 2. Направляющие втулки и упорное кольцо изготовляют из

Рис. 16.9. Уплотнение штока насоса

545

капролита. Упорное кольцо поджимается при помощи прижимной втулки 7 через фланец 9. Подтяжка уплотнения производится при неработающем насосе с помощью гаек 10 и шпилек 8. Для увеличения долговечности уплотнения штоки смазываются и охлаждаются жидким маслом. Масло подается на штоки насосом.

Привод насоса осуществляется от трансмиссионного вала. Соединение гидравлической коробки с корпусом герметизируется самоуплотняющейся манжетой и резиновым кольцом. Для того чтобы предотвратить попадание бурового раствора в приводную часть насоса, создано специальное уплотнительное устройство. Глинистый раствор может быть внесен в приводную часть надставкой штока, поэтому имеется уплотнение сальникового типа. Манжеты обжимают надставку штока и не дают возможности вносить буровой раствор в приводную часть.

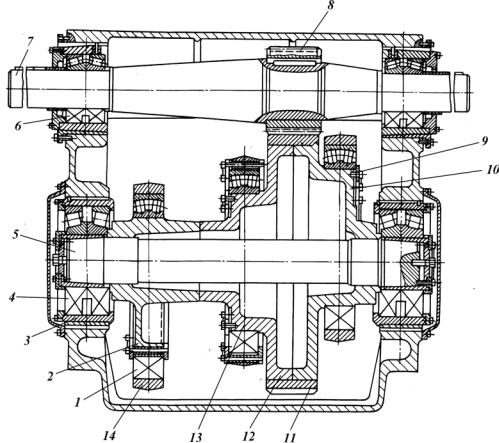

Приводная часть насоса состоит из узлов коренного вала (рис. 16.10) трансмиссионного вала (рис. 16.11) и ползуна (рис. 16.12), установленных в

Рис. 16.10. Узел коренного вала

546

Рис. 16.11. Трансмиссионный вал

литой чугунной станине. Коренной вал (см. рис. 6.10) выполнен в виде сварно-литой конструкции и состоит из двух эксцентриков 2, зубчатого венца 1 è âàëà 3. Зубчатый венец 1 напрессован на эксцентрики 2. Вал установлен на четырех конических подшипниках 4. Подшипники помещены в стаканах 6. Регулировка подшипников производится при помощи прокладок 5. Подшипники смазываются пружинными тавотницами. Эксцентрики коренного вала смещены относительно друг друга на угол 90° и имеют эксцентриситет 200 мм. На эксцентрике 2 посажены по два конических роликоподшипника 7. Эксцентриситет обеспечивает ход поршня 400 мм. Подшипники вала смазываются тем же маслом масляной ванны, находящейся в картере корпуса, что и зубчатое зацепление, с помощью разбрызгивания от зубчатой пары. Трансмиссионный вал приводит во вращение коренной вал при помощи косозубой шестерни 5 (см. рис. 16.11). Шестерня выполнена заодно с валом, который установлен на двухрядных сферических роликовых подшипниках 4, помещенных в стаканах 3. С помощью резинового кольца 2 уплотняется крышка стакана подшипников. Специальное уплотнение 6 предотвращает вытекание смазки из подшипников. Консистентная смазка подается в подшипники пружинными тавотницами 1. Плавающий подшипник имеет тепловой зазор для расширения. Оба конца трансмиссионного вала сделаны одинаковыми, что позволяет монтировать насос с пра-

547

Рис. 16.12. Ползун

вым и левым расположением привода. Свободный конец вала защищается кожухом. Шкив крепится на конце вала шпонками и двумя стяжными болтами. На рис. 16.12 показан поперечный разрез ползуна по кольцу шатуна. Ведущие головки шатунов установлены на конических роликоподшипниках, которые, в свою очередь, насажены на эксцентрики. Малые головки шатунов 3 соединены с ползуном 1 при помощи цилиндрических пальцев 2 и подшипников скольжения 5. Подшипники 5 смазываются через отверстия в малой головке шатуна. К этим отверстиям из масляной камеры подводится масло. Масляная камера крепится к корпусу станины над ползуном. Корпус ползуна 1 изготовляют из стали марки 35Л. Сменной деталью ползуна является чугунная накладка 4. Направляющие накладки корпуса ползуна смазываются маслом, которое подается самотеком из камеры. Масло в эту камеру попадает путем разбрызгивания от зубчатой передачи. Осмотр зубчатого зацепления и заливка масла в ванну производятся через специальный лоток. Для контроля уровня масла имеется маслоуказатель, для слива масла предусмотрены специальные резьбовые отверстия диаметром 75 мм.

Для подогрева масла в зимнее время в ванну станины может быть вмонтирован подогреватель. Станина насоса крепится к его раме восемью болтами. Для удобства транспортировки рама насоса выполнена в виде салазок.

Блок пневмокомпенсатора насоса (рис. 16.13) предназначен для снижения величины колебаний давления в напорном трубопроводе. Он состоит из корпуса 5, на котором установлены три воздушных колпака 3 с разделителем. Объем воздушной части каждого колпака 17 дм3. Воздушные

548

Рис. 16.13. Блок пневмокомпенсатора насоса

колпаки имеют приспособление 2 для контроля давления газа в колпаках и предохранительный клапан 4. Воздушный колпак состоит из перфорированной трубы и резинового баллона. Корпус колпака опирается на фланец перфорированной трубы и крепится шпильками к фланцу корпуса блока пневмокомпенсатора. В результате затяжки гаек обжимается фланец резинового баллона и тем самым герметизируется полость между баллонами и колпаком. Для выпуска сжатого воздуха или газа в верхней части колпака имеются пробки 13. Каждый корпус колпака имеет вентиль 1, к которому подсоединяется приспособление для контроля давления газа в газовой полости колпаков. При помощи этого же приспособления колпаки заполняются газом. Колпачок 6 снимают и на резьбовой конец патрубка навинчи- вают накидную гайку шланга высокого давления 7, второй конец которого присоединяют к баллону со сжатым газом. До заполнения газом пневмокомпенсатора отвинчивают пробку 13 и заливают в газовую полость колпа-

549

êîâ ïî 100–150 ñì3 воды. Наличие воды обеспечивает более надежную герметизацию в тазовой полости колпаков.

К корпусу блока пневмокомпенсатора крепится предохранительный клапан, проходное отверстие в котором закрыто мембраной 8. Мембрана изготовляется из латуни марки Л62М. Толщина ее равна 0,8–0,1 мм. На мембрану 8 опирается сменное кольцо 9, которое прижимается к ней при помощи трубы 10 и гайки 12. Герметичность соединения мембраны с фланцем осуществляется с помощью резинового кольца 11.

Завод-изготовитель поставляет комплект сменных колец 9, которые отличаются размерами внутреннего диаметра. Каждой сменной цилиндровой втулке, а следовательно, и рабочему давлению соответствует определенное сменное кольцо 9. Кольца маркированы. Маркировка указывает рабочее давление. С повышением давления бурового промывоч- ного раствора сверх допустимого мембрана 8 срезается по контуру внутреннего диаметра кольца, при этом раствор сливается при помощи трубы 10 в емкость.

Диафрагменный компенсатор (рис. 16.14), широко используемый в отечественной и зарубежной практике бурения, состоит из толстостенного сферического корпуса 9, крышки 5, штуцера 2 и эластичной диафрагмы 7. Корпус изготовляется из стального литья и после механической обработки имеет гладкую внутреннюю поверхность. Для такелажирования при монтаже и ремонте корпус снабжается проушинами. При одинаковой энергоемкости сферическая форма его по сравнению с цилиндри- ческой придает пневмокомпенсатору компактность, при этом масса его меньше.

Диафрагма 7, отделяющая верхнюю газовую полость от жидкости, поступающей через штуцер, имеет сферическую форму с горловиной, уплотняемой в проточках корпуса и крышки 5. Крышка затягивается шпильками, ввинченными в корпус. Диафрагма изготовляется из прорезиненной ткани и при полной разрядке пневмокомпенсатора плавно прилегает к внутренней его поверхности. Образование складок и деформирование диафрагмы при этом нежелательны вследствие возможной потери эластичности, особенно в условиях низкой температуры.

Отверстие Á пневмокомпенсатора перекрывается конусным утолщением диафрагмы. Металлическая шайба 8 è äèñê 6 из прорезиненной ткани устраняют возможность выдавливания диафрагмы в отверстие штуцера 2 и способствуют плотному прилеганию конуса диафрагмы к штуцеру при вытеснении жидкости из пневмокомпенсатора во время остановок насоса. На крышке установлен угловой вентиль 3 для зарядки пневмокомпенсатора сжатым газом. Пневмокомпенсаторы заряжаются воздухом, нагнетаемым компрессором высокого давления либо азотом, доставляемым в баллонах.

Давление газа контролируется манометром 4, снабженным вентилем. Манометр включается с помощью вентиля перед пуском насоса для контроля начального давления в пневмокамере. При работе насоса вентиль закрывается, поэтому манометр предохраняется от преждевременных поломок, вызываемых пульсацией давления в пневмокамере. Из насоса жидкость поступает в пневмокомпенсатор через штуцер 2, затягиваемый шпильками 10, которые одновременно служат для крепления пневмокомпенсатора к фланцу 1 нагнетательного коллектора насоса.

550

Рис. 16.14. Сферический компенсатор

Долговечность диафрагмы зависит от объемов газа и жидкости при работе насоса, определяемых отношением начального и рабочего давлений в пневмокомпенсаторе. При сравнительно небольшом начальном давлении плоскость перегиба под действием рабочего давления смещается к верхним сечениям корпуса, имеющим по сравнению со средним сечением меньшую площадь. В результате этого увеличиваются изгиб и амплитуда напряжений

551

в деформированных сечениях диафрагмы, вызывающие снижение срока ее службы. При большом начальном давлении плоскость перегиба смещается вниз и возникает опасность повреждения диафрагмы от ударов о днище корпуса.

ТРЕХЦИЛИНДРОВЫЕ БУРОВЫЕ НАСОСЫ ОДНОСТОРОННЕГО ДЕЙСТВИЯ

3а последние годы при бурении нефтяных и газовых скважин все более широко применяют трехцилиндровые поршневые насосы одностороннего действия, кинематическая схема которых приведена на рис. 16.15. Трехцилиндровые поршневые насосы одностороннего действия по сравнению с двухцилиндровыми насосами двустороннего действия имеют ряд преимуществ. По мере увеличения глубины бурящихся скважин повышается давление нагнетания.

Для бурения скважин глубиной 7–15 тыс. м необходимы буровые насосы сверхвысокого давления, развивающие давление более 30,0 МПа. С ростом давления нагнетания повышается нагрузка на шток, что приводит к увеличению диаметра штока с уменьшением диаметра поршня, при этом снижается объем рабочих камер цилиндров со стороны привода буровых насосов типа «Дуплекс». Последнее увеличивает пульсацию давления.

Трехцилиндровые поршневые насосы одностороннего действия обеспечивают более равномерную подачу. В сочетании с пневмокомпенсатором эти насосы могут обеспечить практически необходимую равномерность подачи и давления в напорном трубопроводе.

Поршневые насосы одностороннего действия характеризуются повышенной частотой и укороченной длиной хода поршней. Вследствие этого

Рис. 16.15. Кинематическая схема трехцилиндрового бурового насоса одностороннего действия:

1, 2 − приводной и коленчатый валы; 3 − шатун; 4 − ползун; 5 – øòîê; 6 – поршень; 7 – цилиндр; 8, 9 – всасывающий и нагнетательный клапаны; 10, 11 – всасывающий и нагнетательный трубопроводы

552

Рис. 16.16. Буровой поршневой насос одностороннего действия:

1 − всасывающий коллектор; 2, 4 − всасывающий и нагнетательный клапаны; 3 − крышка клапанной коробки; 5 − нагнетательный коллектор; 6 − цилиндровая втулка; 7 − øòîê; 8 − быстросъемный хомут; 9 − контршток; 10 − ползун; 11 − шатун; 12 − станина насоса; 13 − трансмиссионный вал; 14 − коренной вал; 15 – компенсатор

уменьшаются их габариты и масса по сравнению с двухпоршневыми насосами двустороннего действия. К другим преимуществам насосов одностороннего действия следует отнести отсутствие уплотнений штока, снижение необходимой степени редукции зубчатой передачи, сокращение числа клапанов насоса и манжет поршня.

Трехпоршневой буровой насос одностороннего действия (рис. 16.16) отличается от двухпоршневого насоса одностороннего действия конструкцией одноименных узлов и деталей.

Трансмиссионный вал 7 (рис. 16.17) устанавливается на спаренных конических подшипниках 6, предназначенных для работы при особо тяжелых нагрузках. Коренной вал состоит из трех литых эксцентриков 2, 10 è 13, которые жестко связаны с прямым валом 5, вращающимся на подшипниках 4, установленных в стакане 3. Равномерное угловое смещение эксцентриков способствует их взаимному уравновешиванию и устраняет вредное влияние дисбаланса на работу коренных подшипников вала.

Рис. 16.17. Трансмиссионная часть трехпоршневого бурового насоса

554