рывно-ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента их снабжают стопорными устройствами, устанавливаемыми на быстроходном валу либо на столе ротора. Подвижные детали смазываются разбрызгиванием и принудительным способом. Поставляют роторы в двух исполнениях – с пневматическим клиновым захватом (ПКР) для удержания труб и без него.

Конструкция ротора должна обеспечить необходимые удобства для высокопроизводительного труда и отвечать требованиям надежности и безопасного обслуживания. При этом габариты ротора должны быть ограничены площадью, отводимой для его установки на буровой площадке. Роторы, используемые в буровых установках различных классов и модификаций, должны быть максимально унифицированы по техническим параметрам и конструкции.

КОНСТРУКЦИИ БУРОВЫХ РОТОРОВ

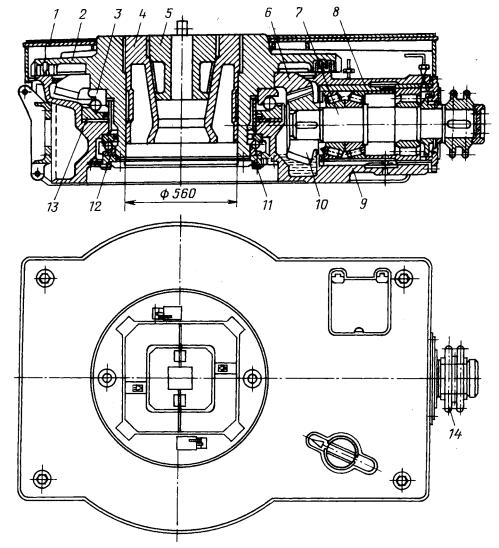

В буровых установках для эксплуатационного и глубокого разведочного бурения используют роторы, неподвижно устанавливаемые над устьем скважины. Типовая конструкция ротора (рис. 20.1) состоит из станины 9 и стола 2, приводимого во вращение от быстроходного вала 7 с помощью конических шестерни 10 и колеса 6. Межосевой угол передачи составляет 90°.

Станину ротора в большинстве случаев выполняют литой из конструкционных нелегированных сталей. Форма и ее геометрические размеры определяются конструктивными, эксплуатационными, технологическими и эстетическими требованиями. В станине имеются горизонтальная и вертикальная расточки для размещения быстроходного вала и стола ротора.

Ñòîë 2 ротора представляет собой полую стальную отливку с наружным диском, прикрывающим вертикальную расточку станины. В верхней части он имеет квадратное углубление для разъемного вкладыша (втулки) 4. В свою очередь, вкладыши имеют квадратное углубление для зажима 5, переходящее в конус. При бурении во вкладыши вставляют квадратные либо роликовые зажимы ведущей трубы, а при спускоподъемных операциях – клинья, удерживающие колонну труб над ротором. Разъемная конструкция вкладышей и зажимов обеспечивает их установку в ротор в тех случаях, когда его отверстие занято трубой. Втулки и зажимы удерживаются в роторе с помощью поворотных защелок. Между зажимом и ведущей трубой возникает трение скольжения, вызывающее изнашивание поверхностей их контакта. При использовании роликовых зажимов ведущая труба перекатывается по роликам, установленным на подшипниках качения, и благодаря этому ее износ снижается.

Стол ротора с напрессованным коническим колесом устанавливают в вертикальной расточке станины на основной 3 и вспомогательной 12 опорах. В качестве опор используют упорно-радиальные шариковые подшипники, которые вследствие зеркального расположения и осевой затяжки способны воспринимать двусторонние осевые нагрузки.

На основную опору действуют собственный вес стола ротора и колонны труб, удерживаемый им при спускоподъемных операциях. В процессе бурения скважины бурильная колонна подвешивается к вертлюгу, и на основную опору действуют собственный вес стола и силы трения, возникающие в результате скольжения ведущей трубы относительно зажимов 5

694

Рис. 20.1. Буровой ротор УР-560

ротора. Подшипники и стол ротора вращаются при роторном бурении и остаются в основном неподвижными при спускоподъемных операциях и бурении забойными двигателями, если не учитывать их вращения при периодическом проворачивании бурильной колонны.

На вспомогательную опору действуют усилие от предварительного осевого натяга подшипника и случайные нагрузки от трения и ударов, возникающие при подъеме труб, долота и другого инструмента в результате их раскачивания и смещения относительно оси стола ротора. Для нормальной работы ротора важное значение имеет предварительный осевой натяг вспомогательного подшипника. Правильно выбранный натяг обеспечивает

695

плотное прилегание шариков к беговым дорожкам, уменьшает износ поверхностей качения, повышает долговечность и нагружаемость подшипников, предупреждает вращение шариков под действием гироскопических моментов и благодаря этому снижает коэффициент трения.

Чрезмерный натяг столь же опасен, как и недостаточный, так как вызывает защемление шариков, перегрузку поверхностей качения и повышенное тепловыделение. Натяг подшипника основной опоры создается собственным весом стола ротора, а его осевое положение регулируется стальными прокладками 13, установленными под нижним кольцом основной опоры. Осевой натяг вспомогательного подшипника регулируется прокладками, которые устанавливают между нижним торцом стола ротора и фланцем 11, соединяемыми болтами.

Вследствие неизбежной несоосности центрирующих поверхностей стола и станины ротора шарики могут сместиться от оси симметрии беговых дорожек, и в результате этого нарушится правильная работа подшипников. Для устранения несоосности центрируют одно кольцо подшипника, а другое свободно перемещается по радиусу. Под действием нагрузки свободное кольцо самоцентрируется относительно шариков, и благодаря этому обеспечивается равномерное нагружение шариков, способствующее увели- чению долговечности подшипника. Обычно свободное кольцо подшипника устанавливают в станине ротора.

Упорно-радиальные шариковые подшипники выбирают по диаметру проходного отверстия стола ротора. Нагрузочная способность подшипников заданного диаметра и типа зависит от их серии. В основной опоре ствола ротора используют подшипники с шариками диаметром 63,5– 101,6 мм, а во вспомогательной опоре – подшипники более легких серий с шариками диаметром 38,1–47,6 мм. Конические роликоподшипники, обладающие по сравнению с шариковыми более высокой несущей способностью, в опорах стола ротора используют редко. Это обусловлено сравнительно высокой стоимостью и повышенной чувствительностью к перекосам, вызывающим резкое снижение срока их службы. Относительное положение основной и вспомогательной опор ротора может быть иным. Например, в роторе УР-760 вспомогательная опора устанавливается над основной.

Быстроходный вал с конической шестерней, закрепленной шпонкой, монтируют в стакане 8 и в собранном виде устанавливают в горизонтальную расточку станины. Стакан предохраняет станину от вмятин, образующихся при установке подшипников и их проворачивании под нагрузкой. Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Однако при этом возрастают требования к жесткости вала, так как вследствие его деформации нарушается равномерное распределение контактных давлений в зацеплении шестерни и колеса, что приводит к снижению их долговечности.

С этих позиций шестерню лучше располагать между двумя опорами. Однако, учитывая удобство монтажа и ремонта, быстроходные валы во всех конструкциях роторов изготовляют с консольным расположением шестерни. При этом снижается изгибающий момент, так как шестерня максимально приближена к опоре вала. На наружном конце быстроходного вала установлена цепная звездочка 14 либо карданная муфта. Для безопасности и удобства обслуживания ротор закрывают крышкой 1.

При бурении с использованием забойных двигателей стол ротора сто-

696

порится и благодаря этому предотвращается вращение бурильной колонны под действием реактивного крутящего момента. Стопорение осуществляется фиксатором, который входит в радиальные пазы диска стола ротора.

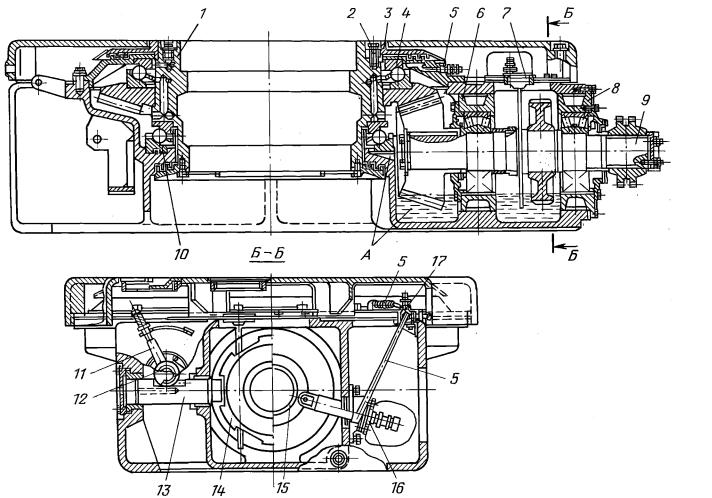

В роторе, изображенном на рис. 20.2, на быстроходном валу установлено колесо 14 с пазами для зацепления со стопором 13, передвигающимся в направляющих втулках станины посредством рукоятки 11. Последняя соединяется с валиком 12, имеющим шестеренку, которая входит в зацепление с зубьями стопора. Шестеренка удерживает стопор от вращения, а рукоятка 11 фиксирует его крайние положения. Благодаря установке стопорного устройства на быстроходном валу крутящий момент, действующий на стопорное устройство, уменьшается. Однако коническая передача и подшипники ротора воспринимают действие реактивного момента, что приводит к снижению срока их службы.

В роторах сравнительно небольшой мощности трущиеся детали смазывают разбрызгиванием. При больших мощностях, вызывающих интенсивное тепловыделение, а также вследствие конструктивной компоновки ротора, затрудняющей смазывание подшипников и зубчатой передачи разбрызгиванием, применяют циркуляционную систему смазывания.

Подшипники быстроходного вала смазывают жидким маслом, заправляемым в стакан через заливные отверстия. Уровень масла при заправке и эксплуатации контролируют с помощью жезлового маслоуказателя 7. Для предотвращения вытекания масла наружная торцовая крышка стакана снабжена гребенчатым лабиринтным уплотнением. Внутренний торец стакана имеет крышку с отражательным диском, предохраняющим масло от загрязнения промывочным раствором и продуктами изнашивания, попадающими в смежную масляную ванну, которую используют для смазывания конической передачи и подшипников стола ротора.

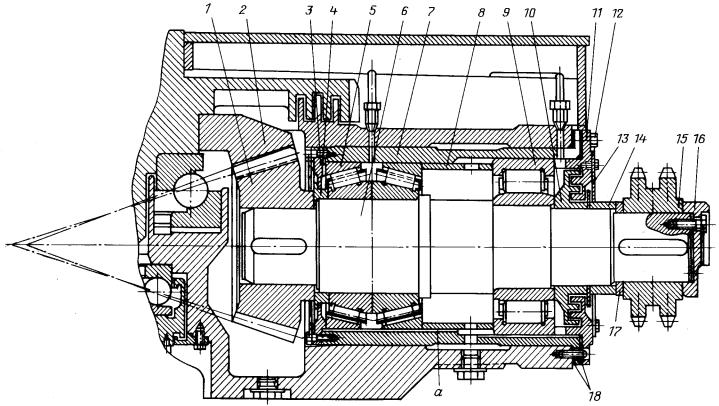

В конических подшипниках ролики, действуя подобно лопастям центробежного насоса, нагнетают масло в полость между подшипником и крышкой, что приводит к дополнительной его утечке через уплотнение вала. Особенно ощутимо это проявляется в том случае, когда ролики расходятся в сторону уплотнения и оси их качения скрещиваются между подшипниками (Х-образная схема установки конических подшипников). Показанная на рис. 20.3 схема установки подшипников 5, при которой ролики сходятся в сторону уплотнения и оси их качения скрещиваются вне подшипников (О-образная схема), более предпочтительна. Для предохранения подшипников от перегрева вследствие затруднительной циркуляции масла, находящегося в карманах, образованных подшипниками и уплотнениями крышек, в нижней части стакана имеются продольные каналы à для выхода масла в масляную ванну стакана.

Центральную масляную ванну, образованную между станиной и столом ротора, заправляют жидким маслом через заливное отверстие, которое закрывают пробкой с жезловым указателем уровня масла. Для предохранения центральной масляной ванны от попадания промывочного раствора, разливаемого при спускоподъемных операциях, между станиной и столом ротора имеются кольцевые лабиринтные уплотнения. Коническая зубчатая пара и подшипники стола смазываются разбрызгиванием масла, захватываемого шестерней при вращении. В связи с этим уровень масла в центральной ванне должен быть выше нижнего контура шестерни.

Масло заменяют после бурения каждой скважины и не реже чем че- рез 2–3 мес. Для слива отработанного масла в основании корпуса имеются

697

Рис. 20.2. Буровой ротор УР-760

698

Рис. 20.3. Быстроходный вал ротора в сборе

699

сливные пробки. Перед заливкой свежего масла ванну необходимо промыть керосином. В тех случаях когда вспомогательный подшипник располагается над зубчатым колесом, смазывать его разбрызгиванием затруднительно. В роторах такой конструкции для смазывания вспомогательного подшипника используют пластичное масло, заправляемое ручным насосом через пружинную масленку.

В роторе, представленном на рис. 20.2, применяют циркуляционную систему смазывания подшипников и зубчатой пары с помощью плунжерного насоса 16, приводимого от эксцентричной втулки 15 на быстроходном валу 9. Насос забирает масло из маслоотстойника À в станине ротора и по трубкам 5 через кран 17 подает его на верхний подшипник 4. Часть масла стекает на зубчатый венец и смазывает зубчатую пару, а другая часть проходит по каналам и поступает на нижний подшипник 10, с которого стекает в масляную ванну.

В роторе УР-760 используют стол сборной конструкции, состоящий из полой втулки 1, соединяемой с диском 3 болтами 2 с потайной головкой. Взамен стакана используют переходные гильзы 6 è 8.

Быстроходный вал 6 (см. рис. 20.3) монтируют в стакане 7 на спаренных радиально-упорных конических роликоподшипниках 5, расположенных со стороны шестерни 1, и на радиальном роликовом подшипнике 9, установленном на противоположном конце вала. Зеркальное расположение конических подшипников обеспечивает точную двустороннюю фиксацию вала, необходимую для надежной и бесшумной работы передачи. Роликовый подшипник – плавающий, он обеспечивает осевое перемещение вала при тепловой деформации.

В фиксирующей опоре внутренние кольца подшипников закреплены между заплечиком вала и маслоразбрызгивающим кольцом 4, которое упирается в торец шестерни. Наружные кольца подшипников 5 è 9 закреплены между внутренним 3 и наружным 11 фланцами стакана с помощью металлических прокладок и дистанционной втулки 8. Внутреннее кольцо роликового подшипника крепится между заплечиком вала и кольцом 10, затянутым торцовым фланцем 16 через промежуточные детали 13–15 и дистанционное кольцо 17.

Осевые зазоры подшипников регулируются дистанционным втулками 8, 14 и с помощью набора металлических прокладок 18, установленных между стаканом и его фланцами. Осевой зазор подшипников, контролируемый по осевому смещению вала относительно стакана, должен быть в пределах, устраняющих защемление и обеспечивающих равномерное распределение нагрузки между роликами.

Надежная и бесшумная работа конической пары обеспечивается при правильном контакте зубьев, достигаемом совмещением вершин начальных конусов колеса 2 и шестерни 1. Зацепление регулируют путем изменения осевого положения шестерни с помощью металлических прокладок 18, выполненных в виде полуколец с прорезями для болтов. Благодаря этому прокладки устанавливают без разработки уплотняемых деталей путем незначи- тельного отвинчивания болтов 12, достаточного для прохода прокладок. Правильность регулировки зацепления обычно контролируют по пятну контакта зубьев. При сборке роторов пользуются менее точным, но более простым способом контроля – по плавности вращения стола ротора при проворачивании быстроходного вала усилием рук рабочего.

Роликовый зажим (рис. 20.4) состоит из корпуса 2 и откидной скобы 3.

700

Рис. 20.4. Роликовый зажим

701

|

|

|

Ò à á ë è ö à 20.1 |

|||

Техническая характеристика роторов буровых установок ОАО «Уралмаш» |

|

|

||||

|

|

|

|

|

|

|

Показатель |

|

|

Тип ротора |

|

|

|

|

|

|

|

|

|

|

|

Ð-700 |

|

Ð-950 |

Ð-1260 |

||

|

|

|

|

|

|

|

Диаметр отверстия в столе ротора, мм |

700 |

|

950 |

1260 |

||

Диаметр отверстия с переводником, мм |

560 |

|

560; 700 |

560; 700; 950 |

||

Допускаемая статическая нагрузка на стол, кН |

5000 |

|

6300 |

8000 |

||

Расстояние от центра до цепного колеса, мм |

|

1353 |

|

1651 |

||

Статический крутящий момент на столе ротора, |

80 |

|

120 |

180 |

||

êÍ ì |

|

|

|

|

|

|

Передаточное число от приводного вала до стола |

3,61 |

|

3,81 |

3,96 |

||

ротора |

|

|

|

|

|

|

Приводной вал: |

|

|

|

|

|

|

длина выходной части, мм |

|

165 |

|

250 |

||

размеры шпоночного паза, мм |

40×148 |

40×153 |

||||

Подшипники приводного вала |

|

7538 |

|

3634 |

||

Основная опора |

1687/770Õ |

|

1687/1060Õ |

1687/1400Õ |

||

Вспомогательная опора |

1688/770Õ |

|

1688/1060Õ |

11 689/1400Õ |

||

Размер квадратного отверстия в зажимах под ве- |

120, 145, 160 |

120, 145, 160 |

120, 145, 160 |

|||

дущую трубу, мм |

|

|

|

|

|

|

Масса, кг |

4760 |

|

7000 |

9460 |

||

Габаритные размеры, мм: |

|

|

|

|

|

|

высота |

680 |

|

750 |

800 |

||

|

200 |

|

220 |

200 |

||

длина |

2270 |

|

2425 |

2910 |

||

ширина |

1545 |

|

1850 |

2230 |

||

П р и м е ч а н и е. Для всех указанных типов максимальная частота вращения стола ро- |

||||||

тора равна 350 мин–1, выходной диаметр приводного вала – 150 мм, зубчатая передача – |

||||||

коническая. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 20.2 |

|||

Техническая характеристика роторов буровых установок ОАО «Волгоградский |

|

|

||||

завод буровой техники» |

|

|

|

|

|

|

|

|

|

|

|

|

|

Показатель |

|

|

|

Тип ротора |

||

|

|

|

|

|

|

|

|

|

|

|

Ð-560 |

|

Ð-360 |

|

|

|

|

|

|

|

Диаметр отверстия в столе ротора, мм |

|

|

|

560 |

|

360 |

Допускаемая статическая нагрузка, кН |

|

|

|

2500 |

|

1250 |

Максимальная частота вращения стола, мин–1 |

|

|

|

250 |

|

200 |

Расстояние от середины цепного колеса до центра ротора, мм |

|

|

– |

|

900 |

|

Максимальный момент на столе ротора, кН м |

|

|

|

35 |

|

12,3 |

Число зубьев шестерни/колеса |

|

|

|

19/58 |

|

17/56 |

Приводной вал: |

|

|

|

|

|

|

диаметр (выходной), мм |

|

|

|

150 |

|

92 |

длина, м |

|

|

|

140 |

|

165 |

Подшипники приводного вала |

|

|

|

3624 |

|

3620 |

Основная опора |

|

|

|

91 682/670 |

|

9168/288 |

Вспомогательная опора |

|

|

|

31 688/630 |

|

7168/284 |

Размер квадратного отверстия в зажимах под ведущую трубу, мм |

|

4, 5, 6″ |

|

83 ìì |

||

Габаритные размеры, мм: |

|

|

|

|

|

|

длина |

|

|

|

2209 |

|

1393 |

ширина |

|

|

|

1350 |

|

924 |

высота |

|

|

|

745 |

|

560 |

Масса, кг |

|

|

|

4075 |

|

1530 |

П р и м е ч а н и е. Для роторов указанных типов зубчатая передача – коническая с кру- |

||||||

говым зубом. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Корпус и нижняя часть откидной скобы закрыты крышками 4 и скреплены болтами. Откидная скоба соединена с корпусом шарниром 5. Верхняя часть корпуса имеет квадратное сечение, соответствующее размерам

702

квадратного углубления вкладышей. Нижняя часть корпуса снабжена центрирующим цилиндрическим пояском. Цапфы оси роликов 1 устанавливают в пазы квадратного сечения на вертикальных ребрах корпуса и нижней части откидной скобы. Расстояние между роликами по размеру ведущей трубы регулируют поворотом цапфы осей подшипников. На торцах цапф имеются масленки для смазывания подшипников. Технические характеристики буровых роторов приведены в табл. 20.1 и 20.2.

Роторы имеют групповой либо индивидуальный привод. При групповом приводе ротор соединяется с двигателями буровой лебедки посредством цепных передач, карданных валов и зубчатых редукторов. Индивидуальный привод применяют в электрических буровых установках, предназначенных для бурения скважин глубиной 6000 м и более. Значение крутящего момента, передаваемого ротором, контролируется датчиками, установленными на приводном валу либо в силовых передачах ротора.

ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ БУРОВЫХ РАСТВОРОВ

Параметры ротора определяют исходя из конструкции скважины, компоновки бурильной колонны и требований, предъявляемых технологиями бурения и крепления скважин.

Диаметр проходного отверстия в столе ротора должен быть достаточ- ным для спуска долот и обсадных труб, используемых при бурении и креплении скважины. Для этого необходимо, чтобы диаметр проходного отверстия D в столе ротора был больше диаметра долота при бурении скважины под направление Dä.í:

D = Dä.í + δ,

где δ = 30ч50 мм – диаметральный зазор, необходимый для свободного прохода долота.

Диаметр долот зависит от конструкции скважин. В глубоких скважинах диаметр направления обычно достаточно большой, возрастает вследствие увеличения числа промежуточных колонн. Ниже приведены наиболее распространенные диаметры направлений и долот для бурения скважины под направление:

Глубина скважины, мм........................ |

<3000 |

3000–5000 |

5000–8000 |

Диаметр направления, мм................... |

325–426 |

426–525 |

525–580 |

Диаметр долота, мм.............................. |

394–540 |

490–640 |

590–705 |

Из приведенных данных следует, что диаметры направлений и соответствующих им долот для рассматриваемых глубин скважин ограничиваются определенными пределами. Благодаря этому в буровых установках смежных по глубине бурения классов можно использовать роторы, имеющие одинаковый диаметр проходного отверстия, и сократить соответственно их номенклатуру. Роторы, применяемые для бурения скважин на море, имеют более широкое проходное отверстие, выбираемое по диаметру водоотделяющей колонны, связывающей подводное устьевое оборудование с буровым судном. Проходное отверстие вкладышей стола ротора должно быть достаточным для прохода бурильной колонны при спускоподъемных операциях. Исходя из наибольших диаметров (203 мм) бурильных замков (ЗШ-203) и утяжеленных бурильных труб, отверстие вкладышей стола роторов всех типоразмеров принято равным 225 мм.

703