широкая гамма приводных систем с различными характеристиками (регулируемыми и нерегулируемыми);

высокая долговечность оборудования, обусловленная оптимальными параметрами механизмов, применением высокопрочных сталей с большим запасом прочности, гарантированным качеством изготовления и контроля комплектующего оборудования;

наличие регуляторов, обеспечивающих автоматическую (заданную оператором) подачу и режимы нагружения инструмента на забой;

высокая степень механизации буровых работ, в том числе спускоподъемных операций (СПО) за счет использования механизмов АСП, обеспечи- вающих сокращение времени их выполнения на 40 % (по желанию заказ- чика возможна поставка установок с ручной расстановкой свечей);

возможность выбора оптимальных режимов бурения благодаря нали- чию приводных систем и регуляторов подачи долота;

легкость управления и удобство в эксплуатации; комплектация укрытиями в холодном или утепленном исполнении с

системами обогрева рабочих помещений; возможность кустового бурения скважин в грунтах с низкой несущей

способностью (специальное исполнение установок).

Высокие эксплуатационные качества буровых установок подтверждаются многолетней практикой их использования в различных природноклиматических условиях – от Крайнего Севера до тропиков.

Установки обладают универсальными монтажно-транспортными каче- ствами и в зависимости от класса и назначения перевозятся крупными блоками на специальных транспортных средствах (тяжеловозах), секциями (модулями) на трейлерах и поагрегатно транспортом общего назначения. Для установок кустового исполнения (К), предназначенных для бурения скважин на грунтах с низкой несущей способностью, предусмотрена возможность перемещения оборудования в пределах куста блоками с помощью специальных устройств, входящих в комплект поставки.

Âтабл. 14.2 даны технические характеристики буровых установок и наборов бурового оборудования, в табл. 14.3 указаны основные комплектующие механизмы и агрегаты.

Âбуровых установках с дизель-электрическим приводом БУUNОС500ДЕ и БУUNОС320ДЕ в качестве источника энергии используются дизель-электрические станции фирмы «Caterpillar», а для очистки бурового раствора – оборудование зарубежных фирм.

14.8. БУРОВЫЕ УСТАНОВКИ ПРОИЗВОДСТВА ОАО «ВОЛГОГРАДСКИЙ ЗАВОД БУРОВОЙ ТЕХНИКИ»

Волгоградский завод буровой техники (ВЗБТ) производит комплектные буровые установки для бурения нефтяных и газовых скважин глубиной 1000–3500 м с дизельным (Д) и дизель-гидравлическим (ДГ) приводами, электрическим приводом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭП) с питанием от промышленных сетей, а также от автономных дизель-электрических станций (ДЭП).

Отличительные особенности установок:

высокая приводная мощность исполнительных механизмов;

465

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 14.4 |

|

Технические характеристики буровых установок ВЗБТ |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ÁÓ2900/ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

175ÝÏ-Ì, |

|

|

|

|

|

|

|

Показатели |

|

|

ÁÓ1600/ |

ÁÓ1600/ |

ÁÓ2500/ |

ÁÓ2900/ |

ÁÓ2900/ |

ÁÓ2900/ |

ÁÓ2900/ |

|

ÁÓ200/ |

||

|

|

|

|

100ÄÃÓ |

100ÝÓ |

160ÄÃÓÌ1 |

175ÄÝË-2, |

175ÝÏÊ |

175ÝÏÊÌ1 |

200ÝÏÊ |

|

125ÄÌÌ |

|||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

ÁÓ2900/ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

175ÄÝÏ-3 |

|

|

|

|

|

Допускаемая нагрузка на |

1000 |

1000 |

160 |

1750 |

1750 |

1750 |

2000 |

|

1250 |

||||||

крюке, кН |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Условная |

глубина |

áóðå- |

1600 |

1600 |

2500 |

2900 |

2900 |

2900 |

2900 |

|

2000 |

||||

íèÿ, ì |

|

|

|

|

0,1–0,2 |

0,22 |

0,1–0,2 |

0,1–0,2 |

0,1–0,2 |

0,1–0,2 |

0,1–0,2 |

|

0,1–0,2 |

||

Скорость подъема крюка |

|

||||||||||||||

ïðè |

расхаживании |

êî- |

|

|

|

|

|

|

|

|

|

||||

лонны, м/с |

|

|

|

1,7 |

1,7 |

1,95 |

1,54 |

1,54 |

1,66 |

1,66 |

|

1,5 |

|||

Скорость |

подъема |

элева- |

|

||||||||||||

òîðà |

(áåç |

нагрузки), |

ì/ñ, |

|

|

|

|

|

|

|

|

|

|||

не менее |

|

|

|

|

300 |

300 |

550 |

550 |

550 |

550 |

550 |

|

300 |

||

Расчетная |

мощность |

íà |

|

||||||||||||

входном валу подъемного |

|

|

|

|

|

|

|

|

|

||||||

агрегата, кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|||

Диаметр отверстия в сто- |

560 |

560 |

560 |

560 |

560 |

560 |

560 |

|

560 |

||||||

ле ротора, мм |

|

|

|

|

|

|

|

|

|

|

|

||||

Расчетная мощность при- |

180 |

180 |

180 |

180 |

180 |

180 |

180 |

|

180 |

||||||

вода ротора, кВт |

|

|

|

475 (600) |

|

|

|

|

|

|

|

||||

Мощность |

бурового |

íà- |

475 |

600 |

600 |

600 |

600 |

600 |

|

600 |

|||||

ñîñà, êÂò |

|

|

|

|

|

Ý |

|

|

|

|

|

|

|

||

Вид привода |

|

|

|

ÄÃ |

ÄÃ |

ÝÏ; ÄÝÏ |

ÝÏ |

ÝÏ |

ÝÏ |

|

Ä |

||||

Площадь |

подсвечников |

2000 |

2000 |

3500 |

3500 |

3500 |

3500 |

3500 |

|

2000 |

|||||

äëÿ |

размещения |

свечей |

|

|

|

|

|

|

|

|

|

||||

диаметром 114 мм, м2 |

|

|

|

|

|

|

|

|

|

|

|||||

Высота основания |

(îò- |

5,0 |

5,0 (8) |

5,5 |

6,1 |

7,75 |

6 |

8 |

|

6,4 |

|||||

метка пола буровой), м |

3,86 |

3,86 (6,86) |

4,1 |

4,7 |

6,4 |

4,7 |

6,64 |

|

5,05 |

||||||

Просвет |

для установки |

|

|||||||||||||

стволовой |

части превен- |

|

|

|

|

|

|

|

|

|

|||||

торов, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Масса установки, т |

|

|

372 |

343 (375) |

359 |

308 (ÝÏ); |

528 |

468 |

706,5 |

|

330 |

||||

|

|

|

|

|

|

|

|

|

|

495 (ÄÝÏ) |

|

|

|

|

|

БУ2900/175ДЭП-3 оснащена циркуляционной системой безамбарного бурения на базе импортного оборудования и центрифугой.

По заказу потребителей.

Синхронный или асинхронный (АВК) привод.

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 14.5 |

|

Механизмы и агрегаты буровых установок |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ÁÓ2900/ |

|

|

|

|

Механизмы и |

ÁÓ1600/ |

ÁÓ1600/ |

ÁÓ2500/ |

175ÝÏ-Ì, ÁÓ2900/ |

ÁÓ2900/ |

ÁÓ2900/ |

ÁÓ200/ |

|||

175ÄÝË-2, |

||||||||||

агрегаты |

100ÄÃÓ |

100ÝÓ |

160ÄÃÓÌ1 |

175ÝÏÁÌ1 |

200ÝÏÊ |

125ÄÌÌ |

||||

ÁÓ2900/ |

||||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

175ÝÏÊ |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Лебедка |

áó- |

Á7.02.00.000 |

Á7.02.00.000 |

Ñá.02/ËÁ-750 |

Á1.02.030.000 |

Á12.02.02.000 |

Á12.02.02.000-01 |

Ì12.02.02.000 |

||

ровая |

|

|

|

|

|

|

|

|

|

|

Насос |

áóðî- |

ÍÁÒ-475 |

ÍÁÒ-475(ÍÁÒ-600- |

ÍÁÒ-600-1 |

ÍÁÒ-600-1 |

ÍÁÒ-600-1 |

ÍÁÒ-600-1 |

ÍÁÒ-600-1 |

||

âîé |

|

|

|

1) |

|

|

|

|

|

|

Ротор |

|

Á1.17.03.000 |

Á1.17.03.000 |

Á1.17.03.000 |

Á1.17.03.000 |

Á1.17.03.000 |

Á1.17.03.000 |

Á1.17.03.000 |

||

Кронблок |

Á4.10.00.000 |

Á4.10.00.000 |

Ñá.10À/ÁÓ2500ÝÓ |

Á4.10.00.000 |

Á4.10.00.000 |

Á38.10.00.000 |

Ì11.01.10.000 |

|||

Крюкоблок |

– |

|

– |

Ñá.11Á/ÁÓ2500ÝÓ |

Á31.11.00.000 |

Á31.11.00.000 |

Á38.10.00.000 |

Ì11.14.10.000 |

||

Êðþê |

|

Á4.34.00.000 |

Á4.34.00.000 |

– |

– |

– |

– |

– |

||

Талевый |

Á4.15.00.000 |

Á4.15.00.000 |

– |

– |

– |

– |

– |

|||

áëîê |

|

|

|

|

|

|

|

|

|

|

Вертлюг |

|

Á1.56.00.000 |

Á1.56.00.000 |

Á1.56.00.000 |

Á1.56.00.000 |

Á1.56.00.000 |

Á1.56.00.000 |

Á1.56.00.000 |

||

Вышка |

áóðî- |

Á4.01.00.000 |

Á4.01.00.000 |

Ñá.01/ÁÓ2500ÝÓ |

Á1.01.00.000(ÝÏ) |

Á12.01.00.000 |

Á12.01.00.000-01 |

Ì12.01.00.000 |

||

âàÿ |

|

|

|

|

|

Á11.01.00.000(ÄÝÏ) |

|

|

|

|

|

|

|

|

|

|

Á11.01.00.000- |

|

|

|

|

|

|

|

|

|

|

01(ÝÏÊ) |

|

|

Лебедки и |

|

Привод |

îñ- |

Лебедки, ротора и |

Лебедки и рото- |

Лебедки, ротора |

Лебедки: электро- |

Лебедки: электродвигатель |

||||

новных |

ìå- |

насосов: дизель- |

ра: электродвига- |

и насосов: ди- |

двигатель |

ÌÏÝ500-500-ÓÕË3 |

ротора: двига- |

|||

ханизмов |

гидравлические аг- |

òåëü 4ÀÎÊÁ-450Õ- |

зельгидравличе- |

ÌÏÝ500-500- |

Насоса: электродвигатель |

òåëü |

||||

|

|

регаты Сб.325/САТ- |

6ÓÕË2 |

|

ские агрегаты |

ÓÕË3 |

Ï245048-ÓÕË3 |

|

ßÌÇ8401.10 |

|

|

|

450 |

Привод |

насосов: |

Ñá.325/ÑÀÒ-450 |

Насоса: электро- |

Ротора: электродвигатель |

(шасси) |

||

|

|

|

электродвигатель |

|

двигатель |

Ä-816 |

|

Насосов: ди- |

||

|

|

|

ÀÊÑÁ-15-44-6- |

|

Ï245048-ÓÕË3 |

|

|

çåëü 6V396ÒÑ4 |

||

|

|

|

6ÓÕË2 |

(ÑÄÁÎ- |

|

Ротора: электро- |

|

|

|

|

|

|

|

99/49-8Ó2) |

|

двигатель Д-816 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

467

широкая гамма приводных систем с различными характеристиками; высокая долговечность оборудования, обусловленная оптимальными

параметрами механизмов, применением высокопрочных сталей с большим запасом прочности, гарантированным качеством изготовления и контроля комплектующего оборудования;

возможность выбора оптимальных режимов бурения благодаря нали- чию приводных систем и регуляторов подачи долота;

легкость в управлении и удобство в эксплуатации; комплектация укрытиями в холодном или утепленном исполнении с

системами обогрева рабочих помещений; возможность кустового бурения скважин в грунтах с низкой несущей

способностью (установки кустового исполнения).

Указанные качества буровых установок подтверждаются многолетней практикой их эксплуатации в различных регионах – от Крайнего Севера до тропиков.

В зависимости от класса и назначения установки перевозятся крупными блоками на специальных транспортных средствах (тяжеловозах), секциями или модулями на трейлерах соответствующей грузоподъемности, поагрегатно транспортом общего назначения. Установки кустового исполнения (К) перемещаются в пределах куста блоками с помощью специальных устройств, входящих в комплект поставки. Буровая установка БУ2900/175ЭПБМ1 спроектирована в блочно-модульном варианте.

В табл. 14.4 приведены параметры буровых установок, а в табл. 14.5. – основные комплектующие механизмы и агрегаты (для базовых моделей). В зависимости от пожелания заказчика возможны варианты.

15

ГЛАВА СПУСКОПОДЪЕМНЫЙ КОМПЛЕКС

15.1. ПРОЦЕСС ПОДЪЕМА И СПУСКА КОЛОНН. ФУНКЦИИ КОМПЛЕКСА

Спускоподъемным комплексом буровой установки называется совокупность узлов, механизмов и приспособлений, служащих для спуска, подъема и удержания на весу бурильных и обсадных колонн и обеспечения технологических и аварийных операций.

В процессе проводки скважины спускоподъемный комплекс выполняет следующие функции: спуск и подъем (СПО) бурильных колонн для смены изношенного долота, когда нагрузка на систему не превышает веса колонны в воздухе; дополнительные технологические и аварийные работы, когда нагрузки на систему превышают вес бурильной колонны в воздухе. К дополнительным и аварийным работам относятся: приподъем и спуск бурильной колонны в процессе бурения при одновременном ее вращении и промывке скважины (расширение): спуск обсадных колонн; подъем обсадных колонн для освобождения элеватора или клиньев после наращивания очередной трубы или в связи с осложнениями; ликвидация прихватов и аварии бу-

468

рильных и обсадных колонн; спуск и подъем бурильных колонн в искривленных и наклонных скважинах.

Первая категория операций (СПО) является наиболее продолжительной, циклической с переменными динамическими нагрузками, определяющими долговечность элементов спускоподъемного комплекса.

Вторая категория операций вызывает более высокие, кратковременные нагрузки в элементах комплекса, носящие случайный характер. Так как закономерность действия этих нагрузок не установлена, то за максимальную нагрузку принимают усилие на крюке, которое не должно превосходить в процессе всего цикла бурения скважины разрывной прочности применяемых бурильных труб или 0,8 наибольшей страгивающей нагрузки спускаемых обсадных труб.

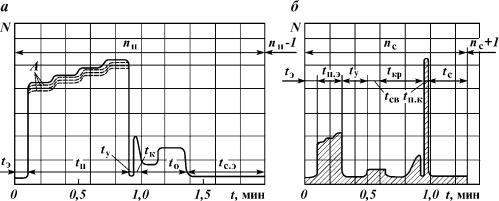

Оборудование подъемного комплекса работает в режиме повторнократковременных меняющихся по величине нагрузок. Процесс подъема из скважины колонны, скомпонованной из отдельных секций (свечей), состоит из циклов nï, содержащих повторяющиеся в строго определенной последовательности операции (рис. 15, à): захват колонны элеватором; подъем всей колонны на длину свечи при нагрузке на крюк, равной весу поднимаемой колонны в растворе и силам сопротивления при ее движении в скважине; установку колонны на стол ротора; освобождение от растягивающей нагрузки поднятой на поверхность свечи; раскрепление ключами, отвинчивание от колонны поднятой свечи и установку ее внутри буровой в специальном магазине или укладку на мостки около буровой; спуск ненагруженного крюка и элеватора для захвата колонны, подвешенной на роторе; захват и подъем колонны на длину следующей свечи и т.д. При спуске колонны (рис.15.1, á) эти операции выполняют в обратной последовательности, но с другими продолжительностью и нагрузками.

Продолжительность подъема и спуска каждой свечи складывается из машинного и машинно-ручного времени.

Машинное время подъема и спуска каждой свечи зависит от степени

Рис. 15.1. Диаграмма цикла нагружения подъемный системы:

а, б – соответственно подъем и спуск колонны на длину одной свечи; N – мощность на барабане лебедки; t – время; tэ – установка или снятие с колонны элеватора; tп.э, tп – подъем элеватора, колонны; tу – захват и ус-

тановка свечи; tк, tо, tсв и tкр – раскрепление, отвинчивание, свинчивание и крепление свечи; tп.к – приподъем колонны; tс, tс.э – спуск колонны, элеватора; А – подъем последующих свечей

469

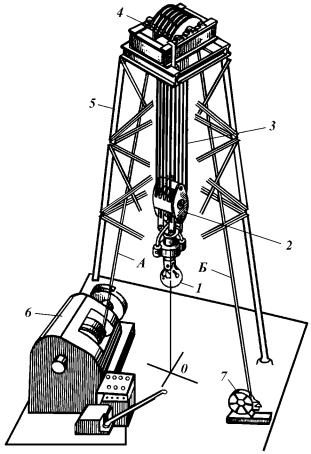

Рис. 15.2. Конструктивная схема подъемного комплекса:

1 – крюк; 2 – талевый блок; 3 – несущие ветви; 4 – кронблок; 5 – вышка; 6 – лебедка; 7 – приспособление для крепления неподвижного конца каната; А и Б – ведущая и неподвижная ветви каната; 0 – ось скважины

совершенства конструкции подъемного комплекса, его мощности, скоростей подъема и т.д.; время, затрачиваемое на машинно-ручные операции, зависит от размера и веса свечей, степени механизации этого процесса, квалификации бригады и т.д. Из диаграмм цикла подъема и спуска свечи (см. рис. 15.1) видно соотношение машинного и машинно-ручного времени при этих операциях.

Общее время, затрачиваемое на подъем и спуск бурильной колонны подразделяется на время, затрачиваемое на подъем колонны, спуск ненагруженного элеватора для захвата очередной свечи, спуск колонны и подъем ненагруженного элеватора для захвата очередной спускаемой свечи, находящейся в магазине (или время на подъем элеватора с одной трубой, захватываемой с мостков).

Число рейсов подъемного комплекса во время проводки скважины зависит от ее глубины, поскольку оно является функцией проходки на долото, зависящей от конструкции скважин и долот, буримости пород, способа и уровня техники бурения, качества долота и др.

Обычно для бурения глубоких скважин расходуют от нескольких долот в мягких породах до нескольких десятков, а иногда и сотен долот в твердых породах.

470

По мере углубления скважины в процессе бурения длину бурильной колонны периодически увеличивают, при этом возрастает и вес колонны, а следовательно, и нагрузка на подъемный комплекс. Нагрузка на подъемный комплекс при подъеме уменьшается по мере извлечения колонны из скважины, а при спуске, наоборот, увеличивается.

Число циклов изменения нагрузок на талевую систему для каждого рейса равно числу свечей в колонне.

Для выполнения перечисленных функций можно применять различ- ные подъемные системы: механические полиспасты, рычажные или зубча- тые, гидравлические и др. Однако до настоящего времени конструкторам не удалось создать подъемную систему для буровой установки, конкурентоспособную с полиспастной (рис. 15.2).

Для каждого назначения, нагрузки и условий бурения конструктор должен найти наивыгоднейшее число ветвей в системе (в настоящее время применяют от 2 до 14 ветвей), а также наиболее целесообразную точку крепления неподвижного («мертвого») конца каната, так как от этого зависят передаточное отношение и нагрузка в подъемной системе.

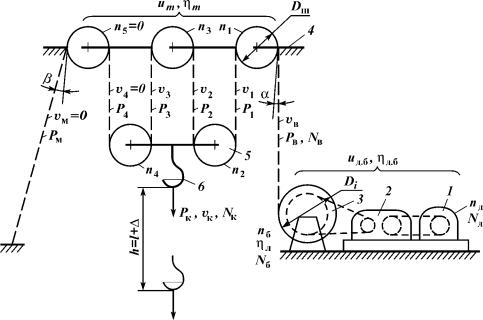

15.2. КИНЕМАТИЧЕСКАЯ СХЕМА КОМПЛЕКСА ДЛЯ СПО

Кинематическая схема комплекса СПО приведена на рис. 15.3. Во время подъема и спуска колонн скорость движения всех элементов подъемной установки непостоянна вследствие неравномерности вращения двигателя, изменения радиуса навивки каната на барабан, непостоянства КПД механизма и сопротивления движению колонны в скважине Кинети- ческие соотношения и параметры системы можно найти из следующих вы-

ражений.

Средняя частота вращения (об/мин) барабана лебедки при подъеме

nái = nä/uäá,

ãäå nä – номинальная частота вращения вала двигателя, об/мин; uäá – общее передаточное отношение от вала двигателя до барабана лебедки,

uäá = u1u2u3... un;

u1, u2, …, un – передаточные отношения промежуточных передач от вала двигателя до барабана лебедки.

Скорость навивки (м/с) каната на каждом из рядов барабана uâi = = πDinái/60, ãäå Di – диаметр навивки каната в каждом ряду, м.

Минимальный диаметр навивки каната D0 = Dá + d, ãäå Dá – диаметр бочки барабана; d – диаметр каната.

Наибольший диаметр навивки каната

De = Dá + α(z – 1)d, |

(15.1) |

ãäå z – число слоев навивки каната; α – коэффициент уменьшения диаметра навивки за счет смятия и укладки каната, α = 0,93ч0,95.

Канат на барабан можно навивать в несколько слоев или по винтовой линии с противоположным направлением спиралей в смежных рядах или с параллельной укладкой витков. Лучшей в отношении уменьшения износа каната является параллельная укладка, при этом коэффициент α имеет наименьшее значение.

471

Рис. 15.3. Кинематическая схема подъемного комплекса:

1 – двигатель; 2 – трансмиссия с коробкой передач; 3 – лебедка; 4 – кронблок; 5 – талевый блок; 6 – êðþê

Средний диаметр навивки каната |

|

Dñð = (D0 + De)/2. |

(15.2) |

Зная частоту вращения барабана лебедки и его размеры, определяют наибольшие [см. формулы (15.1), (15.2)], наименьшие и средние скорости талевого каната и крюка без учета разгона и торможения.

Средняя скорость (м/с) ведущей ветви талевого каната

vâ. ñð = πDñðnái/60. |

(15.3) |

Средняя скорость крюка (м/с) без учета разгона и торможения |

|

vê.ñð = vâ.ñð/uò, |

(15.4) |

ãäå uò – кратность полиспаста или число рабочих ветвей в талевой оснастке.

Скорости движения каната (см. рис. 15.3): v1 = vâ; v2 = v1 – 2vê = v3;

v4 = v3 – 2vê = v1 – 4vê …, ãäå v1 > v2 = v3 > v4 = … ; скорость неподвижной ветки каната vì = 0.

Частоты вращения шкивов блоков (об/мин):

n1 |

= |

60vâ |

; |

n2 |

= |

60(vâ − vê ) |

; |

||||

|

πD |

|

|

||||||||

|

|

|

|

|

|

|

|

πD |

|||

|

ø |

|

|

|

|

ø |

|

||||

n3 |

= |

60v2 |

|

|

= |

60(vâ − 2vê) |

... ; |

||||

πD |

|

|

|

||||||||

|

|

|

|

|

|

|

πD |

||||

|

ø |

|

|

|

|

ø |

|

|

|||

n1 > n2 > n3 > n4 > ... > nn = 0.

472

ãäå Dø – диаметр шкива блока, м; vâ, v1, v2, …, vì – скорости движения каната, м/с; n1, n2, …, n – частоты вращения шкивов, об/мин.

Из этих соотношений видно, что наибольшая скорость движения каната в талевой системе всегда у ведущей ветви, а с наибольшей частотой вращается шкив, через который проходит эта ветвь. Наибольшая скорость движения каната должна быть vâ ≤ 20 м/с, так как при больших скоростях не происходит равномерной укладки каната на барабан лебедки.

Для определения максимальных нагрузок для расчетов элементов подъемного комплекса на прочность необходимо располагать данными о динамических нагрузках и времени их действия. Рассмотрим процесс движения талевой системы при СПО для определения действительной скорости крюка.

Подъем крюка при помощи лебедки под нагрузкой происходит при извлечении колонны из скважины, а без нагрузки – при ее опускании. Спуск крюка под нагрузкой производится при опускании колонны в скважину, а без нагрузки – при подъеме колонны.

Действительная средняя скорость (м/с) подъема или спуска крюка с учетом разгона и торможения

vê.ñð.ï = |

|

h |

|

, |

(15.5) |

t |

+ t |

|

|||

|

+ t |

|

|||

1 |

2 |

3 |

|

|

|

ãäå h – длина хода крюка, м, при расчетах можно принимать h = εl; l – длина свечи; ε = 1,01ч1,02 – коэффициент превышения хода крюка над длиной свечи.

Каждый цикл подъема или спуска свечи может состоять из двух или трех периодов: периода разгона t1, в течение которого крюк увеличивает скорость движения; периода установившейся скорости движения t2; периода замедления движения t3 до полной остановки. В некоторых случаях период установившегося движения может отсутствовать.

Действительная средняя скорость крюка при подъеме зависит от длины каната, наматываемого на первый и последний ряды барабана, и от интенсивности разгона. Действительная средняя скорость может на 3–8 % отличаться от скорости, определенной по среднему ряду навивки каната; при практических расчетах этой ошибкой можно пренебречь.

Время разгона крюка при подъеме (с):

t1ï = Iáωá γë / Má ;

здесь Iá – момент инерции подъемного вала, приведенных к нему инерционных моментов всех вращающихся частей трансмиссии и движущейся бурильной колонны, Н м с2; ωá – угловая скорость барабана, с–1; γë – коэффициент, зависящий от соотношения частот вращения ведомых частей главного фрикциона лебедки в конце периодов разгона и установившегося движения (для буровых лебедок можно принимать γë = 1,85); Má – крутящий момент на барабане от нагрузки на крюке, Н м;

t2ï = tï −t1ï −t3ï ,

tï – время подъема колонны на длину свечи.

Средняя скорость подъема меньше скорости, обеспечиваемой при полной (номинальной) частоте вращения двигателя, из-за невозможности мгновенного пуска и торможения лебедки.

473

Среднее машинное время подъема колонны на длину свечи

vï.ñð = |

h |

= λï |

h |

, |

(15.6) |

|

|

||||

|

vê.ñð.ï |

vê max ï |

|

||

ãäå vê.ñð.ï è vê max ï – скорости крюка средняя и максимальная при подъеме колонны, м/с; λï – коэффициент заполнения тахограммы при подъеме.

Коэффициент заполнения тахограммы при подъеме можно определить по формуле

λï =1+c |

vê2.ñð |

, |

(15.7) |

|

|||

|

h |

|

|

ãäå ñ – коэффициент, зависящий от типа привода лебедки, с2/м (для электрического, дизель-электрического, газотурбоэлектрического привода c = = 2,4; для дизельного с гидротрансформатором и газотурбинного приводов c = 3,6; для дизель-механического и дизельного привода с гидромуфтой c = 4,8).

15.3. ТАЛЕВАЯ СИСТЕМА

Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, для уменьшения силы натяжения конца каната, навиваемого на барабан лебедки.

Талевая система состоит из неподвижного кронблока, подвижного талевого блока, гибкой связи (талевого каната, соединяющего неподвижный и подвижный блоки), бурового крюка и штропов, на которые подвешивают колонну бурильных или обсадных труб, устройства для крепления неподвижного конца талевого каната, допускающего перепуск каната.

К талевым системам буровых установок предъявляют следующие общие требования: эксплуатационная надежность, так как выход из строя элементов талевой системы ведет к серьезным авариям; удобство и безопасность обслуживания – все движущиеся элементы должны быть защищены кожухами и иметь обтекаемые формы, исключающие возможность задевания за вышку; долговечность; возможность осуществления быстрого монтажа и демонтажа, смены каната при переоснастках; взаимозаменяемость однотипных механизмов и элементов между собой; удобство для погрузки всех механизмов талевой системы на транспортные средства и возможность многократных перемещений их волоком на небольшие расстояния в пределах промыслов.

В буровых установках для бурения скважин глубиной 1200–3000 м следует применять талевые системы с числом шкивов в талевом блоке и кронблоке 2Ч3 и 3Ч4; в установках для глубин 3000–7000 м число шкивов следует выбирать от 3Ч4 до 6Ч7.

Неподвижный конец каната укрепляют к основанию буровой через специальные устройства.

Число и размеры блоков, а также число ветвей каната в талевой системе определяются допустимой нагрузкой на крюке, тяговым усилием лебедки, размерами, прочностью и типом талевого каната. Эти показатели должны быть увязаны между собой.

474