2

АНАЛИЗ ОСНОВНЫХ ФАКТОРОВ, ОПРЕДЕЛЯЮЩИХ БЕЗОПАСНОСТЬ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

Безопасность системы магистральных нефтепроводов определяется техническим состоянием всех ее элементов: линейной части, нефтеперекачивающих станций, резервуарных парков. Важнейшими факторами, определяющими техническое состояние, являются: длительность эксплуатации нефтепровода, марки использованных трубных сталей, фактические режимы эксплуатации, тип и состояние наружной изоляции, эффективность катодной защиты, коррозионная активность грунтов, природно-климатические условия, существующая система технического обслуживания и ремонта, проведенные периодические испытания повышенным давлением. Кроме того, важны принятые технические решения (конструктивные параметры, технологии, методы контроля) при изготовлении, строительстве и эксплуатации нефтепроводов. Рассмотрим некоторые из этих факторов.

2.1. ВОЗРАСТНЫЕ ОСОБЕННОСТИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

При проектировании магистральных нефтепроводов исходили из амортизационного срока службы 33 года. О том, как поступать с трубопроводами после исчерпания этого срока, вопрос остро не стоял, и до начала 90-х годов XX века практически не искали решений. В конце 90-х годов стало понятно, что закрывать трубопроводы только потому, что амортизационный срок исчерпан − неправильно и невозможно. Пока разворачивались дискуссии о том, есть старение или нет, к 2000 г. 40 % магистральных нефтепроводов перешли за указанный срок. В настоящее время специалисты-практики счи-

38

тают, что проблемы старения трубопроводов практически нет, а есть проблема правильной оценки технического состояния. Это поддерживается многими учеными. При этом само понятие «старение» трактуется не однозначно.

С одной стороны, понятно, что нефтепроводы не могут бесконечно долго находиться в нормальном состоянии, соответствующем проектным и нормативным показателям. При длительной эксплуатации изоляция постепенно теряет служебные свойства. Накапливаются дефекты металла от коррозии. В металлах труб и сварных швов также происходят медленные процессы на кристаллическом уровне. Грунт, в котором проложен нефтепровод, также подвержен изменениям (смена времен года, температурные перепады, тектонические процессы, русловые изменения на водных переходах и т.д.).

С другой стороны, магистральный нефтепровод является объектом ремонтопригодным, т.е. элементы нефтепровода, получившие повреждение и не соответствующие необходимым требованиям, можно ремонтировать или заменить. Например, замену изоляции можно выполнить без остановки работы нефтепровода. Для этого разработаны специальная техника и технологии [72].

Опасные дефекты труб можно ликвидировать методами выборочного ремонта, которые также разработаны [18, 40, 67, 69, 74]. Если металл труб или сварные швы перестали удовлетворять необходимым требованиям, можно заменить трубы, переложив заново данный участок трубопровода. В результате можно бесконечно долго поддерживать работоспособное состояние любого трубопровода.

Поэтому целесообразно определиться с понятиями, чтобы споры вокруг старения трубопроводов не были бесполезными.

Примем следующие определения.

Проект ный ресурс т рубопровода − срок жизни трубопро-

вода (участка трубопровода) от начала эксплуатации до демонтажа или замены труб при условии эксплуатации в проектных режимах. В течение срока жизни трубы не меняются. Как только заменили трубы, то это уже считается другим трубопроводом (участком). В течение проектного ресурса могут проводиться замена изоляции (сколько угодно раз) и выборочный ремонт любыми методами.

Ост ат очный ресурс т рубопровода − допустимый срок эксплуатации трубопровода (участка трубопровода) от настоящего момента до демонтажа или замены труб. Остаточный ресурс зависит от условий эксплуатации трубопровода,

39

рабочего давления, защищенности от коррозии и т.д. Остаточный ресурс может быть продлен за счет ремонтных работ и снижения рабочего давления.

Ст арение мет алла − изменение свойств металла труб и сварных швов при длительной эксплуатации трубопровода. Как правило, при старении металл становится более хрупким по сравнению с исходным состоянием, снижаются ударная вязкость и относительное удлинение и сужение при разрыве, повышается предел текучести. Старение металла связано с изменениями на уровне кристаллического строения металла, а также с перераспределением примесных атомов и дислокаций.

Старение металла − понятие относительное. Для качественной оценки степени старения необходимо сравнить один и тот же металл в двух состояниях: в начале эксплуатации трубопровода и настоящий момент. Это очень сложно сделать, почти невозможно. Есть только косвенные методы. Один из таких методов [28] предусматривает следующее: вырезают из трубопровода катушку (часть трубы); изготовляют две одинаковые серии образцов; одну серию образцов подвергают термообработке в определенном режиме с целью восстановления исходных свойств металла; обе серии подвергают одинаковым механическим испытаниям; сравнивая результаты испытаний двух серий образцов, делают вывод о степени старения металла данного трубопровода. Можно высказывать недостатки данного метода, но лучший метод пока не придуман.

Ст арение изоляции − снижение защитных свойств изоляции при длительной эксплуатации трубопровода (охрупчивание, растрескивание, отслоение от поверхности трубы, механические повреждения). Срок службы изоляции зависит от скорости старения. Срок службы для битумной изоляции 12−15 лет, для пленочной изоляции 20 лет, для покрытий типа «Пластобит» 30 лет, для изоляций на основе полимера «Асмол» 35 лет. После этих сроков изоляцию необходимо менять.

Ст арение т рубопровода − снижение надежности трубопровода при длительной эксплуатации. Надежность − понятие, обратное вероятности отказов. Отказом считается потеря возможности транспортировать нефть так, чтобы выполнялись все нормативные требования. При старении трубопровода растет вероятность отказов. Чем старее трубопровод, тем больше требуется затрат для его поддержания в нормальном работоспособном состоянии.

40

Старение трубопроводов определяется уровнем принимаемых технических решений и технологий в период строительства и последующей эксплуатации. Условно можно выделить три этапа строительства.

1. Нефтепроводы, построенные до 1970 г. (по СССР свыше 23 тыс. км). Нефтепроводы вводились в эксплуатацию в основном без активной защиты от коррозии. Применялась пассивная изоляция (битумная) низкого качества. Фасонные детали нефтепроводов были только сварные полевого изготовления. Предпусковые испытательные давления составляли в основном 1,1 от рабочего, продолжительность выдержки −

6ч.

2.Нефтепроводы, построенные в 1970−1975 гг. (по СССР

23,6 тыс. км). Строились преимущественно трубопроводы большого диаметра. Осваивались новые производства труб

большого диаметра и новые технологии строительства трубопроводов в северных условиях. Предусматривались средства электрохимзащиты, но они вводились во вторую очередь. Начали применяться фасонные изделия заводского изготовления. Время предпусковых испытаний увеличилось до 24 ч.

3. Нефтепроводы, построенные после 1975 г. (по СССР

20 тыс. км). Применялись фасонные изделия только заводского изготовления. Предпусковые испытательные давления поднялись до уровня заводского, что соответствовало уровню напряжений, равному 0,9−0,95 от номинального предела текучести металла.

Интенсивность отказов, как величина вероятностная, подчиняется статистическим закономерностям. На рис. 2.1 приведена усредненная для всей системы магистральных нефтепроводов зависимость интенсивности отказов от срока эксплуатации. При этом обобщалась вся имеющаяся информация по отказам магистральных нефтепроводов различного «возраста» [62].

Приведенные данные показывают, что «жизнь» нефтепроводов состоит из следующих трех этапов.

1.Этап приработки длится в течение 3−4 лет с момента пуска. В этот период интенсивность отказов высока, но быстро снижается за счет обнаружения и ликвидации грубых строительных и заводских дефектов.

2.Этап стабилизации наступает после этапа приработки и длится приблизительно до 15−20 лет эксплуатации. За это время грубые дефекты выявились раньше, а новые дефекты

(за счет коррозии и усталости) еще не выросли до опасных размеров.

41

Рис. 2.1. График усредненной зависимости интенсивности отказов (количество отказов на 1000 км в год) от возраста нефтепровода

3. Этап старения особенно заметен после 20 лет эксплуатации и характеризуется монотонным ростом интенсивности отказов за счет появления опасных коррозионных дефектов, усталостных трещин, старения материалов (металла, изоляции).

Как показывает анализ возрастного состава (см. рис. 2.1), более 75 % нефтепроводов России переживает этап старения. Поэтому можно только ожидать монотонного и неизбежного увеличения количества отказов с каждым годом, если не принимать специальных мер по повышению надежности. Этот вывод подтверждается данными, полученными проф. О.М. Иванцовым в 1989−1991 гг.:

Срок эксплуатации |

|

|

|

|

|

магистральных неф- |

7−10 лет |

11−15 лет |

16−20 лет |

Более 20 лет |

|

те- и газопроводов |

..... До 6 лет |

||||

Частота аварий, |

% |

|

|

|

|

(всего 100 %)................ |

16 |

10 |

17 |

27 |

30 |

Период старения характеризуется общим ухудшением состояния нефтепроводов, что вызвано усилением роли факторов «износовой» природы. Причинами этого являются следующие механизмы:

коррозионное воздействие перекачиваемого продукта и окружающей среды (грунта, воздуха, воды) на металл трубопровода, появление и развитие коррозионных дефектов;

42

зарождение и рост усталостных трещин на концентраторах напряжений и дефектах по усталостному и малоцикловому механизму;

старение изоляции (изменение механических свойств, охрупчивание, растрескивание, отслаивание от поверхности трубы);

охрупчивание и растрескивание металла труб и сварных швов.

Механизмы накопления повреждений на магистральных нефтепроводах, как правило, бывают смешанными. Действие каждого фактора разрушения усиливается при наличии других разрушающих факторов. Например, наличие механического напряжения заметно (иногда на порядок) ускоряет скорость коррозии за счет смещения электрохимического потенциала металла. Отслоение изоляционной пленки от металла ускоряет коррозию металла, особенно в зоне сварных швов. Сочетание одного вида дефекта труб с другим дефектом (например, вмятина с царапиной) снижает прочность данного участка в несколько раз.

Таким образом, в настоящее время требуется резко ускорить работы по продлению срока службы магистральных нефтепроводов.

2.2. ДЕФЕКТЫ ИЗОЛЯЦИИ НА МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДАХ

Дефекты изоляции не могут привести к немедленному разрушению трубопровода. Поэтому к ним отношение не такое жесткое, как к дефектам труб. Встречаются две группы дефектов изоляции, допущенные при строительстве и возникшие в процессе эксплуатации.

К первой группе относятся дефекты следующих видов: неизолированные участки трубопровода; отсутствие адгезии к поверхности трубы;

повреждение изоляции камнями и жестким грунтом в процессе засыпки трубопровода;

механический контакт с посторонними металлическими предметами, оказавшимися в траншее при засыпке трубопровода;

гофры изоляционной ленты; недостаточная толщина и неправильная форма битумной

изоляции; отсутствие обертки.

43

Таблица 2.1

Состояние изоляции на участке длиной 150 км магистрального нефтепровода УБКУА (65–215 км, километры указаны условно)

Начало уча- |

Протя- |

Градиент по- |

|

Начало уча- |

Протя- |

Градиент |

||

женность |

|

стка с на- |

женность |

|||||

стка с нару- |

нарушен- |

тенциала с |

|

рушенной |

нарушен- |

потенциала |

||

шенной изо- |

ной изо- |

шагом 10 м, |

|

изоляцией, |

ной изо- |

с шагом |

||

ляцией, км |

ляции, м |

мВ |

|

км |

ляции, м |

10 м, |

мВ |

|

67,300 |

400 |

+320 |

−260 |

|

68,640 |

500 |

+60 |

−60 |

71,360 |

250 |

+130 |

−150 |

|

80,000 |

250 |

+80 |

–300 |

82,900 |

30 |

+180 |

−170 |

|

83,500 |

20 |

+110 |

–80 |

85,055 |

20 |

+30 |

−60 |

|

87,460 |

115 |

+160 |

−190 |

88,000 |

125 |

+50 |

−60 |

|

88,900 |

25 |

+60 |

−60 |

89,370 |

10 |

+25 |

−40 |

|

90,280 |

45 |

+80 |

−60 |

91,310 |

10 |

+40 |

−25 |

|

91,720 |

25 |

+60 |

−25 |

92,525 |

10 |

+35 |

−25 |

|

94,080 |

15 |

+45 |

−30 |

94,560 |

15 |

+25 |

−45 |

|

96,330 |

35 |

+50 |

−20 |

96,750 |

35 |

+110 |

−10 |

|

97,320 |

10 |

+50 |

−30 |

97,800 |

1300 |

+140 |

−180 |

|

99,600 |

2400 |

+280 |

−250 |

101,900 |

10100 |

+480 |

−560 |

|

112,000 |

8000 |

нет данных |

|

121,475 |

220 |

+130 |

−90 |

|

122,210 |

15 |

+40 |

−20 |

123,370 |

5270 |

+210 |

−360 |

|

131,550 |

40 |

+280 |

−160 |

132,100 |

220 |

+120 |

−110 |

|

132,800 |

45 |

+280 −90 |

|

133,350 |

15 |

+80 |

−20 |

|

133,600 |

25 |

+70 |

−70 |

134,600 |

25 |

+170 |

−100 |

|

136,450 |

40 |

+50 −140 |

|

152,030 |

400 |

+200 |

−200 |

|

153,200 |

1800 |

+220 |

−220 |

155,450 |

80 |

+130 |

−80 |

|

156,080 |

850 |

+130 |

−110 |

158,000 |

1750 |

+200 |

−110 |

|

160,000 |

50 |

+50 |

−40 |

160,150 |

10 |

+40 |

−40 |

|

160,330 |

30 |

+50 |

−40 |

160,830 |

30 |

+60 |

−90 |

|

164,060 |

30 |

+50 |

−10 |

164,300 |

15 |

+60 −30 |

|

164,400 |

70 |

+110 |

−60 |

|

164,700 |

20 |

+20 |

−40 |

|

165,000 |

10 |

+0 |

−80 |

171,050 |

40 |

+160 |

−50 |

|

171,900 |

30 |

+40 |

−80 |

172,400 |

25 |

+30 |

−120 |

|

172,600 |

20 |

+60 |

−80 |

172,700 |

30 |

+110 |

−60 |

|

174,650 |

10 |

+70 |

−40 |

174,800 |

10 |

+70 |

−40 |

|

175,180 |

20 |

+100 |

−50 |

176,750 |

30 |

+260 |

−10 |

|

177,500 |

30 |

+100 |

−20 |

178,200 |

50 |

+130 |

−110 |

|

180,000 |

100 |

+240 |

−60 |

180,650 |

20 |

+10 |

−110 |

|

180,800 |

10 |

+70 |

−60 |

181,000 |

20 |

+90 |

−60 |

|

182,000 |

30 |

+50 |

−130 |

182,250 |

30 |

+150 |

−40 |

|

182,450 |

50 |

+180 |

−100 |

182,700 |

40 |

+10 |

−90 |

|

184,500 |

20 |

+30 |

−100 |

185,000 |

40 |

+10 |

−200 |

|

185,400 |

50 |

+150 |

−80 |

185,600 |

15 |

+130 |

−40 |

|

186,200 |

150 |

+140 |

−240 |

186,550 |

180 |

+240 |

−500 |

|

189,700 |

200 |

+120 |

−130 |

192,800 |

40 |

+70 |

−145 |

|

193,700 |

100 |

+130 |

−120 |

194,150 |

250 |

+130 |

−140 |

|

197,650 |

40 |

+140 |

−60 |

198,150 |

100 |

+150 |

−220 |

|

199,000 |

100 |

+140 |

−70 |

199,600 |

40 |

+140 |

−100 |

|

200,500 |

50 |

+150 |

−190 |

203,200 |

20 |

+60 |

−120 |

|

203,900 |

60 |

+120 |

−250 |

205,000 |

120 |

+250 |

−200 |

|

206,800 |

100 |

+240 |

−200 |

207,400 |

200 |

+230 |

−200 |

|

207,900 |

40 |

+100 |

−140 |

208,500 |

20 |

+10 |

−90 |

|

208,750 |

30 |

+200 |

−40 |

209,300 |

200 |

+150 |

−100 |

|

209,800 |

50 |

+100 |

−170 |

210,250 |

150 |

+140 |

−90 |

|

210,600 |

20 |

+40 |

−110 |

212,800 |

600 |

+140 |

−130 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

44 |

|

|

|

|

|

|

|

|

К второй группе относятся дефекты следующих видов: растрескивание битума и изоляционной ленты от времени; отслоение изоляции от превышения защитного потенциала. Полностью исключить дефекты изоляции невозможно. Поэтому на магистральных нефтепроводах применяют двойную защиту от коррозии − изоляция + электрохимическая защита. Для этого потенциал трубопровода смещают в отрицательную сторону, подключая к станциям катодной защиты (СКЗ). На-

рушения катодной защиты проявляются в двух видах: защитный потенциал ниже или выше нормы; градиент потенциала выше нормы.

Способы борьбы с дефектами изоляции и нарушениями катодной защиты просты: контроль качества работ при строительных работах и периодический контроль за изоляцией и электрохимзащитой при эксплуатации трубопровода. Для этого существуют достаточно отработанные методы.

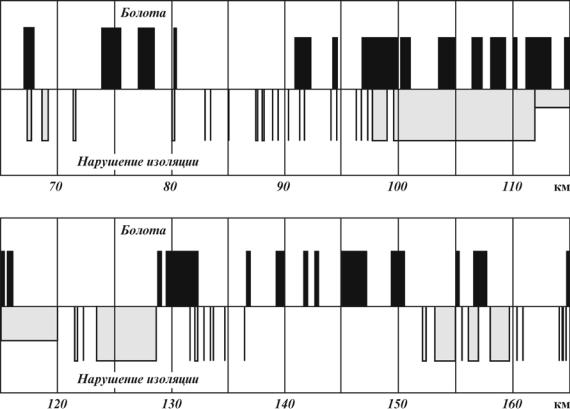

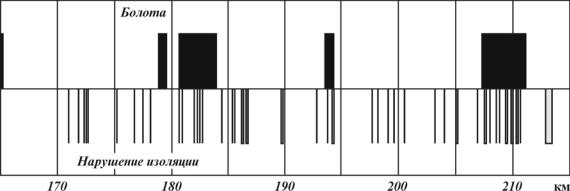

Пример 2.1. Рассмотрим данные о состоянии изоляции на одном из участков магистрального нефтепровода Усть-Балык − Курган − Уфа − Альметьевск (УБКУА) длиной 150 км, который проходит в основном по заболоченной местности и лесным таежным массивам. Трубопровод диаметром 1220 мм, сдан в эксплуатацию в 1973 г.

В качестве изоляции использована полимерная лента. Дополнительно нефтепровод имеет электрохимическую защиту от коррозии. Станции катодной защиты установлены вдоль нефтепровода.

Принцип поиска дефектов изоляции состоит в том, что при подключении к трубопроводу источника постоянного тока на поверхности земли около дефекта возникает градиент

потенциала за счет токов, |

протекающих через дефект. Чем |

||||||||||||

|

|

|

|

|

Таблица 2.2 |

|

|

|

|

|

|||

|

Эффективность электрохимической защиты от коррозии |

||||||||||||

|

|

|

на участке 65–215 км (километры указаны условно) |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Начало, |

км |

|

Конец, км |

|

Протяжен- |

|

Начало, |

км |

|

Конец, км |

|

Протяжен- |

|

|

|

ность, |

км |

|

|

|

ность, км |

||||||

|

Ест ь защит а |

|

|

|

|

Нет защит ы |

|

||||||

66,0 |

|

|

68,2 |

|

2,2 |

|

|

68,2 |

|

|

69,2 |

|

1,0 |

|

|

|

|

|

|

||||||||

69,2 |

|

|

80,0 |

|

10,2 |

|

|

80,0 |

|

|

84,0 |

|

4,0 |

84,0 |

|

|

133,0 |

|

49,0 |

|

|

133,6 |

|

|

133,8 |

|

0,2 |

133,8 |

|

|

165,0 |

|

31,2 |

|

|

|

|

|

|

|

|

Для участка 165−215 км нет ин- |

|

|

|

|

|

|

|

||||||

формации о потенциале защиты |

|

|

|

|

|

|

|

|

|||||

|

|

|

трубы |

|

|

|

|

|

|

|

|

|

|

Всего защищено 92,6 км |

|

|

|

Не |

|

защищено 5,5 |

км |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45 |

Рис. 2.2.Сопоставление участков нарушений изоляции с болотами (по горизонтали − условные км)