Таблица 2.9

Распределение дефектов строительно-монтажного происхождения

Характеристики дефектов |

|

Количество |

|

штук |

% |

||

|

|||

Вмятины + гофры + риски (всего) |

586 |

100 |

|

Вмятины |

326 |

55,63 |

|

Гофры |

250 |

42,66 |

|

Риски |

5 |

0,85 |

|

Вмятины и гофры, примыкающие к |

166 |

28,33 |

|

сварным швам |

|

|

|

Вмятины и гофры глубиной: |

119 |

20,30 |

|

от 10 до 20 мм |

|

|

|

от 20 до 30 мм |

17 |

2,90 |

|

от 30 до 40 мм |

10 |

1,71 |

|

от 40 до 50 мм |

7 |

1,19 |

|

|

|

|

На рис. 2.10 показано распределение количества дефектов типа потеря металла и их суммарной длины вдоль трубопровода.

Анализ результатов показывает, что на трубопроводе имеются участки (например, 27−82 км), где коррозионная потеря металла значительна. Это видно и по количеству дефектов, и по их суммарной длине. Другие участки трубопровода (например, 0−15 км, 85−140 км) содержат сравнительно небольшое количество коррозионных дефектов.

Строительно-монтажные дефекты. Распределение дефек-

тов типов вмятин, гофр, рисок строительно-монтажного происхождения показано в табл. 2.9.

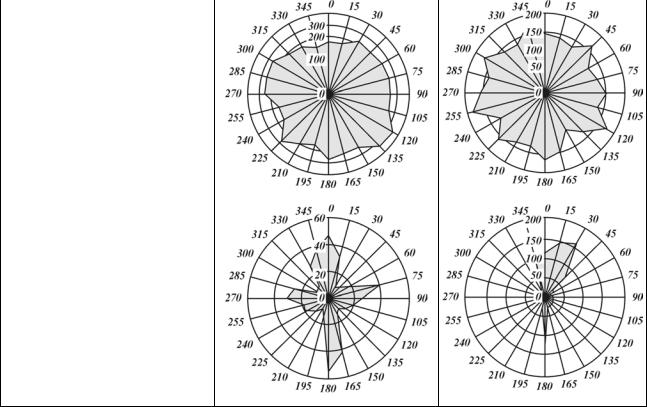

Рис. 2.11. Распределение дефектов типов вмятин и гофр по глубине

68

Рис. 2.12. Распределение дефектов строительно-монтажного происхождения (вмятин, гофр, рисок) по окружности трубы (цифры − количество дефектов в секторе шириной 5°)

Распределение вмятин и гофр по глубине (дефекта) показано на рис. 2.11. Прослеживается монотонная зависимость − с увеличением глубины дефектов их количество уменьшается.

Распределение дефектов типов вмятин, гофр и рисок по окружности трубы показано на рис. 2.12, из которого видно, что строительно-монтажные дефекты по окружности распределены неравномерно. Плотность дефектов в круговой диаграмме имеет крестообразный вид. Заметно большее количество дефектов расположено на концах вертикального и горизонтального диаметров трубы. При строительстве механические дефекты легко наносятся именно на эти места.

Распределение строительно-монтажных дефектов (вмятин, гофр, рисок) по длине трубопровода показано на рис. 2.13. Сравнение с продольным профилем трассы показывает, что на горных участках и холмах плотность дефектов типов вмятин и гофр заметно больше.

69

Рис. 2.13. Распределение дефектов строительно-монтажного происхождения (вмятин, гофр, рисок) вдоль трубопровода

2.5. СРАВНИТЕЛЬНЫЙ АНАЛИЗ СОСТОЯНИЯ ДЕФЕКТНОСТИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ РАЗНЫХ ПОКОЛЕНИЙ

Для сравнения выберем два магистральных нефтепровода, отличающиеся по разным признакам: УБКУА и Туймазы − Уфа-II» (ТУ-II), которые отличаются длительностью эксплуатации, использованными техническими решениями в период строительства, значением для экономики страны (транзитный и региональный). Характеристики этих трубопроводов и состояние их дефектности приведены в табл. 2.10.

Анализ данных (см. табл. 2.10) позволяет сделать следующие выводы.

На нефтепроводе ТУ-II плотность расслоений почти в 2 раза больше, чем на нефтепроводе УБКУА. Это объясняется тем, что трубы для ТУ-II были изготовлены в более ранний период, когда технология прокатки была менее совершенной.

На трубопроводе ТУ-II почти на порядок больше строи- тельно-монтажных дефектов. Это объясняется низкой технологией строительства данного трубопровода по сравнению с УБКУА. Кроме того, трубопровод ТУ-II многократно подвергался ремонту, о чем свидетельствует большое количество ремонтных заплат и муфт.

Коррозионных дефектов (типа потеря металла) на трубопроводе ТУ-II значительно меньше, чем на УБКУА. Кроме того, отличается характер распределения этих дефектов по окружности. Если на УБКУА больше коррозионных дефектов по бокам трубопровода чуть ниже горизонтального диаметра, то на ТУ-II коррозионных дефектов больше внизу трубопровода. Эти особенности объясняются тем, что на УБКУА изоляция пленочная, а на ТУ-II − битумная. При нанесении изоляции и последующей укладке и засыпке трубопровода результат получается разным. Пленочная изоляция склонна к гофрообразованию ниже горизонтального диаметра, а битумная − к стеканию и неправильному формированию слоя в нижней части трубы.

Отличается и характер распределения строительно-мон- тажных дефектов по окружности трубопровода. Это отличие объясняется разницей диаметров трубопроводов. Диаметр ТУ-II значительно меньше диаметра УБКУА, поэтому у него гибкость значительно больше. При этом боковые гофры и вмятины не образовываются. А условия образования дефектов внизу и наверху трубы от диаметра трубопровода ма-

71

Таблица 2.10

Сравнительные характеристики магистральных нефтепроводов

Характеристики |

УБКУА (транзитный) |

ТУ-II (региональный) |

|

|

|

Принят в эксплуатацию |

1973 г. |

1950 г. |

Возраст (срок эксплуатации), годы |

27 |

40 |

Диаметр, мм |

1220 |

377 |

Марка стали |

17Г1С |

Ст4, Ст10 |

Производство труб |

ЧТПЗ, г. Челябинск |

ЧТПЗ, г. Челябинск |

Толщина стенки труб, мм |

12−15,2 |

8,8−12,8 |

Проектное давление, МПа |

5,0 |

5,0 |

Проектное напряжение, МПа |

195−249 |

69−102 |

Трасса |

Болотистая (25,6 %) |

Пересеченная |

Изоляция |

Пленочная |

Битумная |

Электрохимзащита |

Есть |

Есть |

Плотность дефектов по длине |

71,52 дефекта на 1 км |

107,32 дефекта на 1 км |

Плотность дефектов по площади по- |

1,87 дефекта на 100 м2 |

9,07 дефекта на 100 м2 |

верхности |

|

|

Плотность расслоений и включений, |

48,42 |

80,88 |

количество/ км |

|

|

Плотность гофр, вмятин, рисок, ко- |

3,94 |

23,76 |

личество/ км |

|

|

Плотность «потерь металла», количе- |

19,16 |

2,68 |

ство/ км |

|

|

Плотность коррозионных дефектов |

0,50 |

0,23 |

по площади, количество/ м2 |

|

|

Плотность заплат и муфт, количест- |

0,15 |

2,46 |

во/ км |

|

|

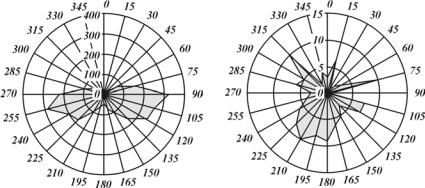

Распределение расслоений по окружности

Распределение строительно-мон- тажных дефектов по окружности

73

Продолжение т абл. 2.10

Характеристики |

УБКУА (транзитный) |

ТУ-II (региональный) |

|

|

|

Распределение коррозионных |

|

|

«потерь металла» по окружности |

|

|

|

|

|

ло зависят, а в значительной степени зависят от технологии и технологической дисциплины при строительных и ремонтных работах. Поэтому на ТУ-II видим концентрацию дефектов внизу и наверху трубопровода, а на УБКУА концентрация таких дефектов наблюдается по четырем направлениям − по бокам, наверху и внизу (крестообразное распределение по окружности).

Есть еще одно важное отличие данных трубопроводов − при проектных режимах эксплуатации механические напряжения в стенке трубопроводов сильно отличаются друг от друга. На УБКУА напряжения в 2,5 раза больше, чем напряжения на трубопроводе ТУ-II. Поэтому, несмотря на то что на трубопроводе ТУ-II применялись менее прочные стали, общий запас прочности этого трубопровода оказался выше, чем трубопровода УБКУА.

Таким образом, безопасность трубопроводов старых (ТУ-II) и более молодых (УБКУА) определяется неоднозначно. По некоторым параметрам старые трубопроводы находятся в более выгодном положении (меньше коррозии, больше запас прочности), по другим − новые (качество труб и металла лучше, меньше строительно-монтажных и ремонтных дефектов). Поэтому при оценке безопасности данных трубопроводов необходим индивидуальный подход. Очень важно также знать состояние металла труб и всех (кольцевых и заводских) сварных швов.

Вышеприведенные материалы показывают, что обследование трубопроводов с помощью дефектоскопа «Ультраскан WM» дает обширную информацию о дефектах труб магистральных трубопроводов. Статистический анализ результатов дефектоскопии позволяет получить новые сведения о закономерностях распределения дефектов по различным параметрам.

Хотя приведенные результаты относятся к конкретным двум участкам магистральных нефтепроводов, полученные качественные результаты характерны практически для всех магистральных трубопроводов.

Отметим также, что несмотря на очень большую информацию о дефектах труб, получаемую с помощью дефектоскопа «Ультраскан WM», здесь отсутствуют сведения о наиболее опасных дефектах труб − дефектах сварных швов. Для получения этой информации необходимо использовать дефектоскопы других типов, основанные на других физических явлениях.

Актуальной задачей остается выделение из всей массы об-

75

наруженных дефектов тех, которые действительно представляют опасность для трубопровода и подлежат ликвидации. Ликвидировать все дефекты только по требованиям действующих нормативных документов (СНиП и ВСН) не представляется возможным. Например, для дефектов типов расслоения и включения истинная опасность во многих случаях значительно ниже, чем это вытекает из нормативной литературы. Другие дефекты, в частности, коррозия в области сварных швов фактически более опасна, чем это следует из нормативных требований.

2.6.ХАРАКТЕРИСТИКИ МЕТАЛЛА ТРУБ

ИСВАРНЫХ ШВОВ

При оценке технического состояния магистральных нефтепроводов и экспертизе безопасности одно из центральных мест занимает изучение механических свойств металла труб и сварных швов после длительной эксплуатации. При анализе состояния металла обычно главными вопросами являются: какие изменения претерпел металл труб и сварных швов при длительной эксплуатации, допустима ли дальнейшая эксплуатация трубопровода с измененными свойствами металла.

Поэтому рассмотрим отдельно два вопроса: современные требования к свойствам металла и сварных швов магистральных нефтепроводов и закономерности старения металла труб

исварных швов при длительной эксплуатации.

2.6.1.НОРМАТИВНЫЕ ТРЕБОВАНИЯ

КМЕХАНИЧЕСКИМ СВОЙСТВАМ ОСНОВНОГО МЕТАЛЛА ТРУБ И СВАРНЫМ СОЕДИНЕНИЯМ

Основной металл

Механические характеристики металла труб являются одним из основных исходных данных для оценки прочности, надежности, безопасности трубопровода. Механические свойства металла труб для магистральных нефтепроводов должны удовлетворять определенным требованиям, которые изложены в нормативных требованиях. Основными такими нормативными документами в настоящее время являются ГОСТ 20295–85, СНиП 2.05.06−85 , СП 34-101−98 [15, 80, 81].

Для магистральных нефтепроводов применяют стальные

76

Таблица 2.11

Допустимые наименьшие значения ударной вязкости металла труб магистральных нефтепроводов на образцах Шарпи (КСV)

|

|

|

|

Ударная вязкость |

|

||

Условный диаметр |

Рабочее давление, |

на образцах типов 11−13 по ГОСТ |

|||||

9454−78, Дж/ см2 |

(кгс м/ см2) |

||||||

труб, мм |

МПа (кгс/ см2) |

|

|

|

|

|

|

Строящиеся МН |

|

Эксплуатирую- |

|||||

|

|

|

|

||||

|

|

|

|

|

|

щиеся МН |

|

До 500 |

7,4 (75) |

и менее |

29,4 |

(3,0) |

|

24,5 |

(2,5) |

500-600 |

7,4 (75) |

и менее |

39,2 |

(4,0) |

|

29,4 |

(3,0) |

700-800 |

7,4 (75) |

и менее |

39,2 |

(4,0) |

|

29,4 |

(3,0) |

1000 |

5,4 (55) |

и менее |

39,2 |

(4,0) |

|

29,4 |

(3,0) |

1000 |

7,4 (55) |

и менее |

49,0 |

(5,0) |

|

39,2 |

(4,0) |

1200 |

5,4 (55) |

и менее |

49,0 |

(5,0) |

|

39,2 |

(4,0) |

1200 |

7,4 (75) |

и менее |

58,8 |

(6,0) |

|

58,8 |

(6,0) |

|

|

|

|

|

|

|

|

бесшовные, электросварные прямошовные, спиральношовные трубы диаметром до 500 мм включительно из спокойных и полуспокойных углеродистых сталей, трубы диаметром до 1020 мм из спокойных и полуспокойных низколегированных сталей и из трубы диаметром до 1220 мм низколегированных сталей в термически или термомеханически упрочненном состоянии. Используют как отечественные, так и импортные трубы, соответствующие требованиям отечественных нормативов.

Категория прочности металла труб должна быть до К65 включительно (временное сопротивление до 65 кгс/ мм2).

Отношение предела текучести к временному сопротивлению должно быть не более:

0,75 для углеродистой стали;

0,80 для низколегированной нормализованной стали;

0,85 для дисперсионно-твердеющей нормализованной и термически упрочненной стали;

0,90 для микролегированной стали контролируемой прокатки, включая бейнитную.

Трубы диаметром 1020 мм и более должны изготовляться из листовой и рулонной стали, прошедшей 100%-ный контроль физическими неразрушающими методами.

Относительное удлинение металла труб на пятикратных образцах должно быть не менее:

20 % для труб с временным сопротивлением до 60 кгс/ мм2; 18 % для труб с временным сопротивлением от 60 до

65 кгс/ мм2.

Ударная вязкость основного металла, определенная на образцах Шарпи (V-образный надрез) со стенками толщиной 6 мм и более при температуре, равной минимальной темпера-

77