Таблица 2.12

Допустимые наименьшие значения ударной вязкости металла труб магистральных нефтепроводов на образцах Менаже (КСU)

|

|

|

Ударная вязкость |

|

|

на образах типов 1−3 по ГОСТ 9454−78, Дж/ см2 |

|||

Номинальная толщина |

|

|

(кгс м/ см2) |

|

стенки труб, мм |

Строящиеся |

Эксплуатирующиеся МН |

||

|

МН |

|||

|

|

|

||

От 6 до 10 включитель- |

39,2 |

(4) |

29,4 |

(3) |

но |

|

|

|

|

Свыше 10 до 15 вклю- |

49,0 |

(5) |

39,2 |

(4) |

чительно |

|

|

|

|

Свыше 15 до 25 вклю- |

49,0 |

(5) |

49,0 |

(5) |

чительно |

|

|

|

|

Свыше 25 до 30 вклю- |

58,8 |

(6) |

58,8 |

(6) |

чительно |

|

|

|

|

|

|

|

|

|

туре стенки трубопровода при эксплуатации, на образцах типов 11−13 по ГОСТ 9454−78 [10] должна быть не менее значений, указанных в табл. 2.11.

Ударная вязкость основного металла, определенная на образцах Менаже (U-образный надрез) типов 1−3 по ГОСТ 9454−78 при температуре минус 40 °С (для районов Крайнего Севера при минус 60 °С) должна быть не менее значений, приведенных в табл. 2.12.

Для металла труб из термически упрочненной стали и стали контролируемой прокатки определение ударной вязкости на образцах Менаже не является обязательным.

Сварные соединения труб

Сварные соединения и сварные швы являются одними из самых важных составляющих в обеспечении прочности, надежности и безопасности магистральных нефтепроводов. Требования к сварным швам изменяются с развитием сварочной технологии и нефтепроводного транспорта.

Трубы должны иметь сварное соединение, равнопрочное основному металлу трубы. Сварные швы труб должны быть плотными, непровары и трещины любой протяженности и глубины не допускаются.

Сварные соединения, выполненные дуговой сваркой, должны иметь:

плавный переход от основного металла к металлу шва без острых углов, подрезов, непроваров, утяжин, осевой рыхлости и других дефектов формирования шва;

усиление наружного шва в пределах 0,5−2,0 мм для

78

Таблица 2.13

|

|

Ударная вязкость КСU (Менаже) |

|||

Номинальная толщина |

по ГОСТ 6996−66, |

Дж/ см2 (кгс м/ см2) |

|||

стенки труб, мм |

|

|

|

|

|

Строящиеся |

Эксплуатирующиеся МН |

||||

|

МН |

||||

|

|

|

|

||

От 6 до 10 включительно |

29,4 (3,0) |

|

24,5 (2,5) |

||

Свыше 10 до 15 включи- |

29,4 |

(3) |

|

29,4 |

(3) |

тельно |

|

|

|

|

|

Свыше 15 до 25 включи- |

39,2 |

(4) |

|

39,2 |

(4) |

тельно |

|

|

|

|

|

Свыше 25 до 30 включи- |

39,2 |

(4) |

|

39,2 |

(4) |

тельно |

|

|

|

|

|

|

|

|

|

|

|

труб со стенкой толщиной до 10 мм включительно и 0,5− 2,5 мм для труб со стенкой толщиной свыше10 мм;

усилениевнутреннего шванеменее0,5−3,0 мм; смещение наружного и внутреннего слоев заводского

сварного шва не более 20 % толщины стенки при толщине до 16 мм и 15 % − при номинальной толщине свыше 16 мм;

смещение свариваемых кромок для строящихся трубопроводов не более 10 %, для эксплуатирующихся не более 15 % номинальной толщины стенки.

Для труб с применением высокочастотной сварки наружный и внутренний грат сварного шва должен быть удален без образования ступенек и других резких переходов к поверхности трубы. Высота оставшегося после снятия грата выступа не должна превышать 1,0 мм. Не допускаются трещины, несплавления, окисные пленки, раздвоения неудаленной части наружного или внутреннего грата.

Значение твердости металла в любом участке сварного соединения труб рекомендуется ограничить 260 HV10. Твердость металла в зоне осевой сегрегационной неоднородности не должна превышать 350 HV10.

Ударная вязкость по ГОСТ 6996−66 при температуре минус 40 °С (для районов Крайнего Севера при температуре минус 60 °С) должна быть не менее значений, приведенных в табл. 2.13.

|

|

|

Таблица 2.14 |

|

|

|

|

|

|

|

|

||

Услов- |

Рабочее |

Ударная вязкость КСV при минимальной |

||||

ный |

температуре эксплуатации, |

|||||

диаметр |

давление, |

|

Дж/ см2 |

(кгс м/ см2) |

|

|

МПа (кгс/ см2) |

|

|

|

|

||

труб, мм |

|

|

для металла шва |

для зоны сплавления |

||

1000 |

7,4 (75) |

и менее |

− |

34,3 |

(3,5) |

|

1200 |

5,4 (55) |

и менее |

34,3 |

(3,5) |

34,3 |

(3,5) |

1200 |

7,4 (75) |

и менее |

34,3 |

(3,5) |

39,2 |

(4,0) |

|

|

|

|

|

|

|

79

Кроме того, для вновь строящихся трубопроводов ударная вязкость на образцах Шарпи (V-образный надрез) типов IX−XI по ГОСТ 6996−66 при минимальной температуре эксплуатации нефтепровода металла шва и зоны сплавления должны быть не менее значений, указанных в табл. 2.14.

Технологические требования и дефекты

Дефекты нефтепроводов могут иметь различное происхождение. Поэтому при оценке технического состояния и безопасности трубопровода важна любая информация о дефектах, в том числе технологического происхождения (заводские дефекты).

В металле труб не допускается наличие трещин, плен, закатов, а также расслоений длиной свыше 80 мм в любом направлении. Расслоениями металла чаще всего являются раскатанные следы грязи (шлаков, окислов и др). На торцах труб и в зоне шириной 25 мм от торца труб не допускаются расслоения любого размера.

Расслоения любого размера не допускаются на расстоянии ближе 25 мм от сварных швов (от линии сплавления).

Если расстояние между отдельными расслоениями менее толщины стенки трубы, то они рассматриваются как одно расслоение с суммарной длиной.

Для труб с толщиной стенки 6 мм и более расслоения допустимых размеров должны располагаться по толщине стенки на расстоянии 3 мм и более от наружной и внутренней поверхности трубы.

Допускается зачистка (зашлифовка) внешних дефектов труб (кроме трещин) при условии, что толщина стенки труб после зачистки не выходит за пределы допусков на толщину стенки.

Требование к деформационной способности металла труб оценивается статическим изгибом сварного соединения на угол 180°. Результаты испытаний на загиб считаются положительными при выполнении условий:

образцы не разрушились полностью;

вобразцах отсутствуют трещины или разрывы в металле шва длиной более 3,2 мм независимо от их глубины;

вобразцах отсутствуют трещины или разрывы в основном

металле, зоне термического влияния и по линии сплавления длиной более 3,2 мм и глубиной более 12,5 % толщины образца;

80

допускаются трещины по краям образца длиной менее 6,3 мм независимо от их глубины.

Остаточная намагниченность на свободном торце труб не должна превышать 30 А/ м.

Испытание труб гидростатическим давлением

Каждая труба на заводе-изготовителе в течение не менее 20 с должна проходить испытание гидростатическим давлением, значение которого должно быть не ниже давления, вызывающего в стенках труб кольцевое напряжение, равное 95 % нормативного предела текучести.

2.6.2. ДИНАМИКА ИЗМЕНЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МЕТАЛЛА ТРУБ И СВАРНЫХ ШВОВ ПРИ ДЛИТЕЛЬНОЙ ЭКСПЛУАТАЦИИ

Благодаря исследованиям Р.С. Зайнуллина, К.М. Ямалеева и других авторов [28, 92] в настоящее время уже установлено, что механические свойства сталей, используемых на магистральных нефтепроводах, в процессе длительной эксплуатации изменяются. Специалисты нефтепроводчики это явление называют старением. Старение металла в первую очередь выражается в том, что металл трубы становится более хрупким, снижаются ударная вязкость KC и запас пластичности (относительное удлинение δ и относительное сужение ψ). Предел прочности σв практически не изменяется, а предел текучести σт даже несколько повышается. Поэтому некоторые ошибочно считают, что при старении трубы упрочняются.

Рассмотрим динамику изменения механических свойств металла труб нефтепроводов при длительной эксплуатации. Для этого сначала приведем известные сведения, которые будут полезны при рассмотрении данного вопроса.

При проектировании магистральных нефтепроводов суммарный запас прочности составляет примерно 1,5 по отношению к пределу текучести. Это означает, что при проектных давлениях механические напряжения в стенке трубы в 1,5 раза меньше, чем предел текучести. Поэтому, казалось бы, при нормальной эксплуатации магистральных нефтепроводов пластические деформации в стенке трубы не могут происходить. Однако это не так по следующим причинам.

Во-первых, из-за сложного поликристаллического строения металла труб пластические деформации разного уровня

81

могут происходить при различных механических напряжениях. Не существует резкой границы между двумя состояниями стали: упругим и пластическим. Например, напряжение σ0002, вызывающее остаточную деформацию 0,002 %, составляет значение, сравнимое с напряжением при рабочих режимах. Такая малая деформация не играет особой роли при статических режимах нагружения трубопроводов, но при количестве циклов нагружения более 1000 начинают накапливаться и оказывать разрушающее действие.

Во-вторых, на трубопроводах всегда имеются дефекты и различные конструктивные концентраторы напряжений. При длительной эксплуатации нефтепроводов количество и размеры дефектов растут. Поэтому в стенке трубопровода всегда найдутся такие участки, где механические напряжения в 2−3 раза превышают рабочие номинальные напряжения. Анализ показывает, что даже для тех дефектов, которые допускаются нормативными документами, коэффициент концентрации напряжений иногда достигает 3. Размеры областей, где механические напряжения достигают предела текучести, могут быть очень малы. Но для развития процессов разрушения этого оказывается достаточным.

Как известно [3, 28, 92], природа пластического деформирования металлов напрямую связана с генерацией и движением дислокаций. При прекращении генерации и движения дислокаций прекращается и пластическое деформирование металлов. Дислокации, двигаясь внутри кристаллов, взаимодействуют с другими дислокациями, примесными атомами, вакансиями. При этом примесные атомы и вакансии переходят в другие положения, группируются, увеличивая внутрикристаллитное напряженное состояние. Изменения претерпевают практически все структурные составляющие металла, включая феррит, перлит и цементит. Углеродные атомы, приходя в движение, выделяются из состава цементита и накапливаются на границах зерен, увеличивая хрупкость стали. Вакансии, постепенно объединяясь друг с другом, образуют микропустоты − зародыши микротрещин. Дислокации одинакового знака, объединяясь вместе, также создают микротрещины. Таким образом, постоянные перемещения дислокаций при пластических деформациях, приводят к структурным изменениям стали.

При постоянной нагрузке (внутреннем давлении) трубопровода пластические деформации в стенке трубы не могут происходить длительное время. Они прекращаются практически сразу после нагружения. При этом перегруженные об-

82

ласти металла разгружаются за счет догружения остальных областей. Напряженно-деформированное состояние выравнивается. Остается только один механизм, который может придать подвижность примесным атомам, вакансиям, дислокациям − ползучесть металла. Но при условиях эксплуатации магистральных нефтепроводов температурное воздействие недостаточно для того, чтобы была заметна ползучесть металла труб.

Магистральные нефтепроводы эксплуатируются в таких режимах, когда нагруженность нестабильна. Причин нестабильности нагруженности много, например, следующие:

внутреннее давление нередко падает из-за каких-то сбоев, аварий, переключений насосов, ремонтно-восстановительных работ, испытаний, пропусков внутритрубных снарядов. Установлено, что в течение года в среднем происходит 350 перепадов давления (один раз в сутки);

происходят периодические температурные изменения (суточные, годовые), которые вызывают циклические изменения термонапряжений в стенках трубопровода;

в последние годы в массовом порядке проводятся ремонтные работы (выборочный ремонт на дефектных участках, ремонт по замене изоляции). При этом трубопровод испытывает дополнительные нагрузки со стороны ремонтных машин и механизмов, грунта (подкоп, засыпка, усадка).

Все это приводит к тому, что магистральный нефтепровод работает в условиях циклического нагружения. За 50 лет эксплуатации трубопровода может произойти порядка 17 000 перепадов давления.

На вершинах некоторых концентраторов напряжений, каковыми являются и трещиновидные дефекты, при перепадах давления могут происходить пластические деформации как при нагружении, так и при разгрузке трубы. Механизм такого явления хорошо известен в «механике разрушения». Размеры таких зон, где происходят знакопеременные пластические деформации, очень малы, но роль их велика в обеспечении прочности конструкций.

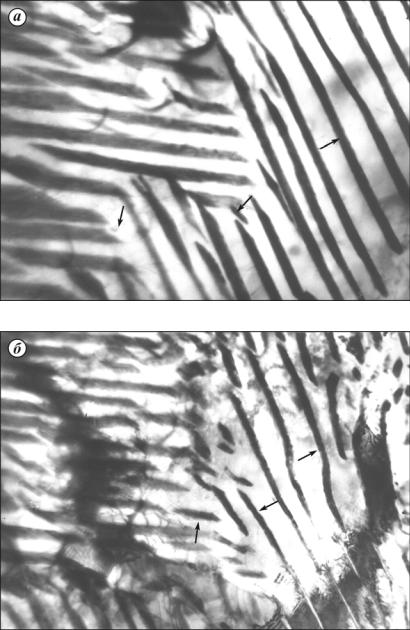

Таким образом, при существующих режимах эксплуатации магистральных нефтепроводов в металле труб имеются такие зоны, где происходит генерация дислокаций в течение всего срока эксплуатации нефтепровода. Эти дислокации взаимодействуют с другими дислокациями, атомами внедрения, вакансиями и образовывают дислокационную структуру. Дислокационная структура со временем претерпевает изменения по схеме: сет чат ая → ячеист ая → клубковая → полосовая

83

(рис. 2.14). При этом сопротивление движению дислокаций растет, подвижность вновь образующихся дислокаций падает, внутрикристаллитная напряженность растет, металл становится менее пластичным (более хрупким).

На степень охрупчивания металла в зонах концентрации напряжений существенное влияние оказывают микроструктура металла и содержание углерода и других элементов и примесей. Механизмы этого влияния различны.

Примесные атомы (включая атомы углерода, азота, легирующих элементов) и вакансии создают определенные трудности в движении дислокаций и оказывают блокирующее действие на них, способствуют образованию и развитию дислокационной структуры. В свою очередь, дислокации при своем движении способствуют перераспределению примесных атомов в зернах и выводу их на границы зерен. Кроме того, дислокации, перерезая цементитные пластины, освобождают атомы углерода и приводят к фрагментации и распаду цементита (рис. 2.15). Освобожденные атомы углерода участвуют в образовании новых комбинаций с другими атомами и дислокациями.

Таким образом, процесс деформационного старения малоуглеродистых и низколегированных сталей магистральных нефтепроводов включает в себя все основные механизмы: накопление необратимых микропластических напряжений (движение дислокаций), перераспределение атомов углерода, азота и других элементов, взаимодействие примесных атомов с дислокациями, распад цементита и образование новых карбидных частиц, образование микротрещин при накоплении одноименных дислокаций у различных препятствий (границ зерен или субзерен, примесных атомов, вакансий).

Установлено, что заметное изменение свойств стали по механизму деформационного старения может происходить при следующих двух условиях:

в металле постоянно генерируются «свежие» дислокации; концентрация примесных атомов, способных активно взаимодействовать с дислокациями, превышает 10−4 % по

массе.

Эти условия имеют место на магистральных нефтепроводах. Причем процессы деформационного старения протека-

Рис. 2.14. Дислокационные структуры стали марки 17ГС. ×20000:

а − ячеистая структура дислокаций после 17 лет эксплуатации (стрелки − границы «ячеек»); б − клубковая структура дислокаций после 29 лет эксплуатации (стрелки − границы «клубков»).(Фотографии представлены К.М. Ямалеевым)

84

|

|

Таблица 2.15 |

|

|

|

|

|

|

|

|

|

Марка |

Время |

Механические характеристики метала труб |

|||

стали |

эксплуатации |

|

|

|

|

σв, МПа |

|

σ02, МПа |

δ5, % |

||

17ГС |

Исходное со- |

520 |

|

380−400 |

27,0 |

|

стояние |

|

|

|

|

19Г |

29 лет |

540 |

|

400 |

21,7 |

Исходное со- |

500 |

|

340−390 |

23,0 |

|

|

стояние |

|

|

|

|

14ХГС |

22 года |

550 |

|

410 |

21,6 |

Исходное со- |

500 |

|

340−360 |

29,0 |

|

|

стояние |

|

|

|

|

14ГН |

24 года |

540 |

|

380 |

18,3 |

Исходное со- |

520 |

|

370−390 |

26,0 |

|

|

стояние |

|

|

|

|

|

22 года |

570 |

|

400 |

21,6 |

Примечание. σв − предел прочности; σ02 − предел текучести металла

на базе 0,2 % остаточной деформации; σ5 − относительное удлинение «пятикратного» образца (когда длина рабочей части образца равна

( 5 F ) , где F − площадь сечения образца)

ют более интенсивно в напряженных областях, какими являются дефектные участки основного металла и сварных соединений. Размеры этих областей малы. Зачастую из этих областей невозможно вырезать стандартные образцы для механических испытаний. На бездефектных участках трубопровода эффект деформационного старения может быть незаметен. Это обстоятельство не должно вводить в заблуждение при изучении безопасности длительно эксплуатируемых нефтепроводов. В результате деформационного старения металл на дефектных зонах становится более хрупким, снижаются его трещиностойкость и сопротивляемость разрушению при циклических нагрузках.

В табл. 2.15 приведены экспериментальные данные по механическим свойствам некоторых трубных сталей после длительной эксплуатации.

Более значительные изменения в процессе длительной эксплуатации претерпевают такие структурно-чувствитель- ные свойства трубных сталей, как ударная вязкость (KCV), вязкость разрушения (предельный коэффициент интенсивности напряжений Kс) и др. В табл. 2.16 приведены экспериментальные данные об этих параметрах после длительной эксплуатации трубопроводов.

Рис. 2.15. Разрушение цементитных пластин стали марки 17ГС. ×20000:

а − перлитные зерна с регулярными цементитными пластинами, исходное

состояние; б – фрагменты разрушения пластин цементита дислокациями,

19 лет эксплуатации. (Фотографии представлены К.М. Ямалеевым)

87