- •Курганский государственный университет

- •Заведующий кафедрой

- •Курганский государственный университет

- •Аннотация

- •Содержание

- •Введение

- •1. Характеристика объектА производства

- •2. Технологический раздел

- •2.1. Определение типа производства

- •2.2. Анализ конструкции детали на технологичность

- •Анализ конструкции детали на технологичность

- •2.3. Анализ базового технологического процесса

- •2.4. Выбор заготовки

- •2.5. Разработка маршрутного технологического процесса

- •2.6. Выбор технологических баз и последовательности технологических переходов

- •2.7. Выбор средств технологического оснащения

- •2.8. Расчет припусков и операционных размеров

- •2.9. Расчёт режимов резания

- •2.10. Техническое нормирование операций

- •2.11. Технико-экономическое обоснование проектного технологического процесса

- •Затраты на электроэнергию

- •Затраты на заработную плату

- •2.12. Описание и расчет инструментных наладок

- •3. Конструкторский раздел

- •3.1. Проектирование станочного приспособления

- •4. Автоматизация производственных процессов

- •4.1. Мероприятия по автоматизации производственного процесса «Автоматизация загрузки – разгрузки станков с чпу»

- •Выбор промышленного робота.

- •Разработка алгоритма работы ртк.

- •Сравним полученный результат с требуемой производительностью, для чего предварительно определим такт выпуска по формуле:

- •4.2. Проектирование технических средств автоматизации технологических процессов: «Автоматизированной транспортно складской системы»

- •5. Исследовательский раздел Современные системы канавочных и отрезных резцов

- •6. Производственные расчеты и разработка планировки

- •6.1. Расчёт приведенной программы

- •Определение производственной площади участка и способа удаления стружки

- •Численность производственных рабочих

- •7. Безопасность и экологичность проекта

- •7.1 Безопасность труда на проектируемом объекте

- •7.1.1 Анализ безопасности труда

- •7.1.2. Расчёт и проектирование защитного заземления

- •7.2. Экологическая безопасность и охрана окружающей среды

- •7.2.1. Анализ факторов загрязняющих окружающую среду

- •7.2.2. Экологический аудит предприятия

- •7.3. Безопасность в чрезвычайных ситуациях

- •7.3.1. Анализ вероятных чс

- •7.3.2. Оценка категории проектируемого объекта по степени огнестойкости и взрывопожароопасности

- •Глава 5. Классификация пожароопасных и взрывоопасных зон

- •8. Организацияпроизводства

- •8.1. Организация планово-предупредительного ремонта оборудования

- •9. Экономическая оценка проекта Краткий обзор

- •Затраты на материал

- •Затраты на электроэнергию

- •Затраты на заработную плату

- •Технологическая себестоимость продукции

- •Заключение

- •Список используемых источников

6. Производственные расчеты и разработка планировки

6.1. Расчёт приведенной программы

Исходные данные: объем выпуска, масса заготовок и деталей, среднем значении параметров точности и шероховатости поверхностей представлены в таблице 6.1.

Таблица 6.1.

Исходные данные

|

Наименование детали |

Заданная программа | ||||

|

Объем выпуска |

Масса, кг. |

Средне значение квалитета |

Среднее значение параметра шероховатости Ra в мкм. | ||

|

Заготовки |

Детали | ||||

|

Вал 1 |

15000 |

0,9 |

0,65 |

12,24 |

8,1 |

|

Вал 2 |

18000 |

1 |

0,8 |

12,24 |

8,1 |

|

Вал 3 |

16500 |

1,3 |

1,1 |

12,24 |

8,1 |

|

Вал 4 |

17000 |

1,2 |

1 |

12,24 |

8,1 |

|

Вал5 |

15500 |

1,3 |

1,2 |

12,24 |

8,1 |

|

Вал 6 |

19000 |

1,2 |

0,9 |

12,24 |

8,1 |

|

Вал 7 |

17000 |

1,3 |

1,1 |

12,24 |

8,1 |

|

Вал 8 |

16000 |

1,3 |

1,2 |

12,24 |

8,1 |

|

Итого: |

134000 |

1340000 |

1065300 |

12,24 |

8,1 |

Проектирование по приведенной программе применяют для проектирования цехов средне- и мелкосерийного производства. Это объясняется тем, что при значительной номенклатуре объем проектных и технологических разработок становится очень большим, и для его сокращения реальную многономенклатурную программу заменяют приведенной, выраженной ограниченным числом представителей, эквивалентной по трудоемкости фактической многономенклатурной программе.

С этой целью все детали или сборочные единицы разбивают на группы по конструктивным и технологическим признакам.

В каждой группе выбирают деталь или сборочную единицу — представитель, по которой далее ведут расчеты. На указанные представители разрабатывают технологические процессы обработки или сборки и путем технического нормирования определяют трудоемкость их обработки или сборки.

В качестве детали или сборочной единицы — представителя выбирают, как правило, детали или сборочные единицы, характеризующиеся наибольшим объемом выпуска и трудоемкостью изготовления.

Рекомендуются следующие соотношения массы т и годового объема выпуска N объекта представителя и других объектов производства, входящих в группу:

0,5⋅mmax ≤m≤2⋅mmin, (6.1)

0,1⋅Nmax ≤N≤10⋅Nmin, (6.2)

0,5⋅1,5≤0,65≤2⋅0,65,

0,1⋅19000 ≤15000≤10⋅15000,

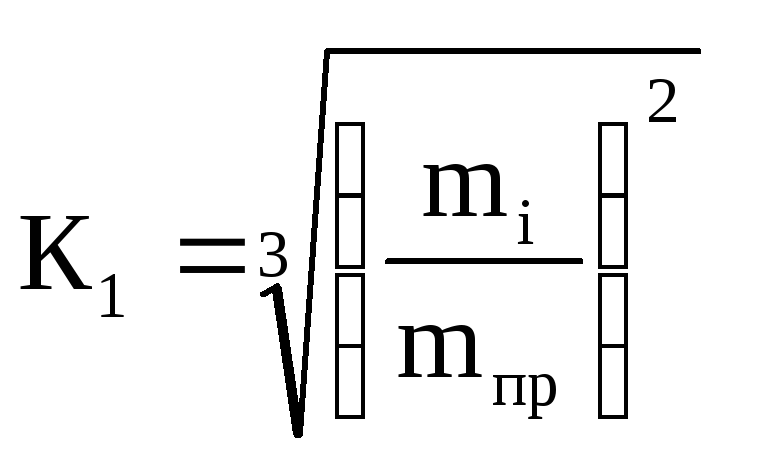

Коэффициент приведения, учитывающий различие в массе обрабатываемых деталей, определяется по формуле:

(6.3)

(6.3)

Коэффициент приведения, учитывающий изменение при изменении объемов выпуска деталей, определяется по формуле:

(6.4)

(6.4)

Коэффициент приведения по сложности представляется в виде произведения коэффициентов, учитывающих связи между конструктивными факторами и трудоемкостью изготовления приводимых деталей, определяется по формуле:

(6.5)

(6.5)

Коэффициент приведения общий:

![]() (6.6)

(6.6)

где

![]() – коэффициент приведения по массе;

– коэффициент приведения по массе;

![]() –коэффициент

приведения по серийности;

–коэффициент

приведения по серийности;

![]() –коэффициент

приведения по сложности;

–коэффициент

приведения по сложности;

𝛼 – 0,15 для легкого и среднего машиностроения.

Таблица 6.2.

Расчёт приведенной программы

|

Наименование детали |

№ детали |

Приведенная программа |

Приведенное количество деталей | |||

|

Коэффициенты приведения | ||||||

|

К1 |

К2 |

К3 |

Кпр | |||

|

Вал 1 |

1000 |

1 |

1 |

1 |

1 |

15000 |

|

Вал 2 |

1800 |

1,14 |

0,97 |

1 |

1,1 |

18000 |

|

Вал3 |

3300 |

1,4 |

0,98 |

1 |

1,37 |

16500 |

|

Вал 4 |

3500 |

1,3 |

0,98 |

1 |

1,27 |

17000 |

|

Вал 5 |

5500 |

1,4 |

0,99 |

1 |

1,38 |

15500 |

|

Вал 6 |

2000 |

1,2 |

0,96 |

1 |

1,15 |

19000 |

|

Вал 7 |

3900 |

1,4 |

0,98 |

1 |

1,37 |

17000 |

|

Вал 8 |

7600 |

1,4 |

0,98 |

1 |

1,37 |

16000 |

|

Итого: |

134000 | |||||

Расчетное значение числа станков:

Срi

=

(6.5)

(6.5)

где

![]() -

штучное калькуляционное время детали

представителя;

-

штучное калькуляционное время детали

представителя;

![]() -

эффективный фонд времени работы станка,

5700 при3-х сменной работе ч.

-

эффективный фонд времени работы станка,

5700 при3-х сменной работе ч.

Срi

= ![]() = 1,706;

= 1,706;

Принятое количество оборудования –2 шт.

Рассчитаем коэффициенты загрузки станков:

Кз = ![]() /

Срi

,

(6.6)

/

Срi

,

(6.6)

Кз = 1,706/2 = 0,853.

Так как коэффициент

загрузки оборудования не превысил

допустимого следовательно коэффициент

использования оборудования принимаем

равным единице ![]() = 1.

= 1.

Таким образом

количество станков Сп = Ср = ![]() ,

а произведение коэффициентов Кзi

⋅

Киi

= Кз

.

,

а произведение коэффициентов Кзi

⋅

Киi

= Кз

.

Таблица 6.3.

Сводная таблица расчетов

|

Детали |

Годовой объем выпуска деталей, шт. |

Станкоемкость обработки на отдельных станках, мин |

|

005 | ||

|

QUICK TURN NEXUS 100-II MSY | ||

|

1-17 |

134000 |

4.357 |

|

Т, ст-ч |

5566 | |

|

Ф0, ч |

3890 | |

|

Ср’ |

1,706 | |

|

Ср |

2 | |

|

Кз |

0,85 | |

|

Кзmax допустимый |

0,9 | |

|

Ки |

1 | |

|

Сп’ |

2 | |

|

Сп |

2 | |

|

Кзi ⋅ Киi |

0,85 | |

|

(Кзi ⋅ Киi)ср |

0,85 | |