- •Курганский государственный университет

- •Заведующий кафедрой

- •Курганский государственный университет

- •Аннотация

- •Содержание

- •Введение

- •1. Характеристика объектА производства

- •2. Технологический раздел

- •2.1. Определение типа производства

- •2.2. Анализ конструкции детали на технологичность

- •Анализ конструкции детали на технологичность

- •2.3. Анализ базового технологического процесса

- •2.4. Выбор заготовки

- •2.5. Разработка маршрутного технологического процесса

- •2.6. Выбор технологических баз и последовательности технологических переходов

- •2.7. Выбор средств технологического оснащения

- •2.8. Расчет припусков и операционных размеров

- •2.9. Расчёт режимов резания

- •2.10. Техническое нормирование операций

- •2.11. Технико-экономическое обоснование проектного технологического процесса

- •Затраты на электроэнергию

- •Затраты на заработную плату

- •2.12. Описание и расчет инструментных наладок

- •3. Конструкторский раздел

- •3.1. Проектирование станочного приспособления

- •4. Автоматизация производственных процессов

- •4.1. Мероприятия по автоматизации производственного процесса «Автоматизация загрузки – разгрузки станков с чпу»

- •Выбор промышленного робота.

- •Разработка алгоритма работы ртк.

- •Сравним полученный результат с требуемой производительностью, для чего предварительно определим такт выпуска по формуле:

- •4.2. Проектирование технических средств автоматизации технологических процессов: «Автоматизированной транспортно складской системы»

- •5. Исследовательский раздел Современные системы канавочных и отрезных резцов

- •6. Производственные расчеты и разработка планировки

- •6.1. Расчёт приведенной программы

- •Определение производственной площади участка и способа удаления стружки

- •Численность производственных рабочих

- •7. Безопасность и экологичность проекта

- •7.1 Безопасность труда на проектируемом объекте

- •7.1.1 Анализ безопасности труда

- •7.1.2. Расчёт и проектирование защитного заземления

- •7.2. Экологическая безопасность и охрана окружающей среды

- •7.2.1. Анализ факторов загрязняющих окружающую среду

- •7.2.2. Экологический аудит предприятия

- •7.3. Безопасность в чрезвычайных ситуациях

- •7.3.1. Анализ вероятных чс

- •7.3.2. Оценка категории проектируемого объекта по степени огнестойкости и взрывопожароопасности

- •Глава 5. Классификация пожароопасных и взрывоопасных зон

- •8. Организацияпроизводства

- •8.1. Организация планово-предупредительного ремонта оборудования

- •9. Экономическая оценка проекта Краткий обзор

- •Затраты на материал

- •Затраты на электроэнергию

- •Затраты на заработную плату

- •Технологическая себестоимость продукции

- •Заключение

- •Список используемых источников

Сравним полученный результат с требуемой производительностью, для чего предварительно определим такт выпуска по формуле:

![]() ,

(4.2.)

,

(4.2.)

где

![]() -

суммарный объем выпуска по всей

номенклатуре деталей, закрепленных за

РТК ,N=64770

шт.

-

суммарный объем выпуска по всей

номенклатуре деталей, закрепленных за

РТК ,N=64770

шт.

Fд- эффективный годовой фонд времени работы оборудования,

Fд =3470 ч- для двухсменного работы РТК

Fд =5120 ч- для трехсменного работы РТК

Тогда для двухсменного режима работы РТК

![]() ,

,

для трехсменного работы РТК

![]()

Qсм2=480/3,21=149 шт. Принимаем Qсм2=149 шт.

Qсм3=480/4,74=102шт. Принимаем Qсм3=102 шт.

Принимаем трёхсменный

режим работы, т.к.

![]() .

.

Таким образом, обработка детали на РТК менее производительнее, чем обычная обработка. Это в свою очередь означает, что автоматизация данного технологического процесса нецелесообразна. Но в связи с возможностью обработки деталей превышающих вес 25 кг по законодательству такой максимальный вес разрешено поднимать мужчинам на производстве, а женщинам 15кг то РТК будет целесообразен для загрузки тяжёлых деталей.

4.2. Проектирование технических средств автоматизации технологических процессов: «Автоматизированной транспортно складской системы»

Назначение и функции АТСС

Автоматизированная транспортно-складская система (АТСС) – система взаимосвязанных автоматизированных транспортных и складских устройств, для укладки, хранения, вмененного накопления и доставки предметов труда, теологической оснастки.[13]

АТСС должна обеспечивать выполнение следующих основных функций: приём, хранение, учёт и выдача объектов, транспортирование объектов к позициям загрузки разгрузки, обработки, контроля, накопителям или складам. АТСС обеспечивает также непрерывное получение информации о ходе производства

Характер транспортных связей оказывает решающее воздействие на компоновку ГПС и определяет уровень гибкости системы.

В АТСС вводят: автоматические склады, накопители поворотные и подъёмные столы, перегружатели, транспортно складская тара, транспортные средства, устройства контроля и управление.

Основными факторами, влияющими на компоновочное решение и технологические параметры изготовляемых деталей, программы выпуска, обоснованности технологических процессов производства, структура и состав технологического оборудования, расположение и характеристики производственных площадей.

Классификация и характеристика

автоматических складов

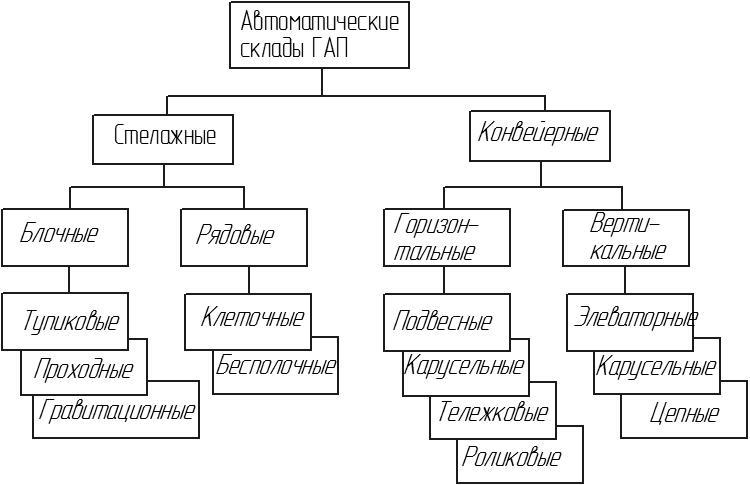

Особенностями автоматических складов ГПС являются: сравнительно небольшие сроки хранения грузов, возможность прибытия и отправления грузов небольшими партиями, с небольшими интервалами по времени или даже непрерывным потоком, зависимость грузопотоков не столько от особенностей работы транспорте, сколько от производственной обстановки, ритмичность грузопотоков. Классификация складов ГПС по способам складирования грузов и техническому оснащению приведена на рис.4.1.

Рис. 4.1. Классификация складов

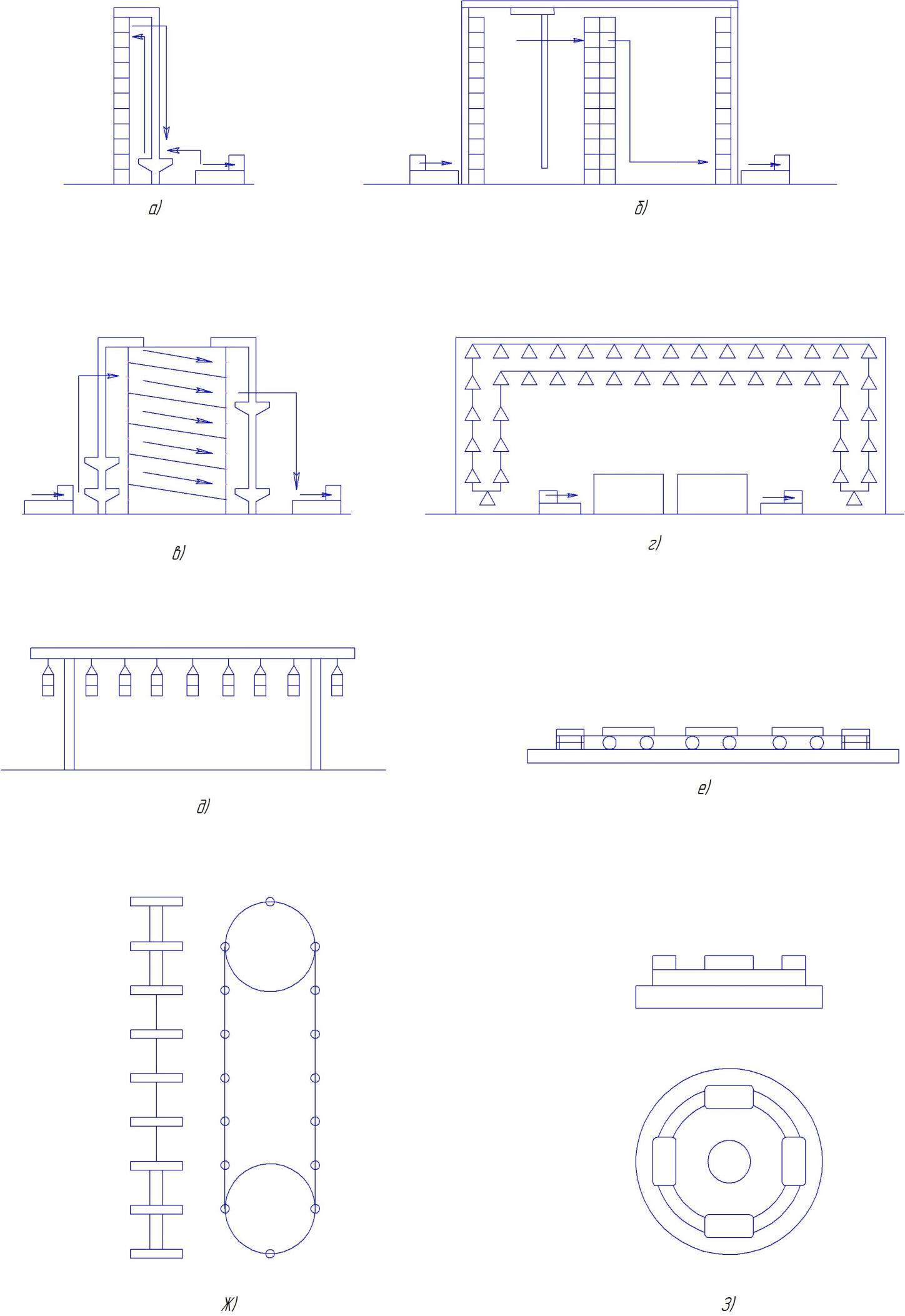

Основные разновидности автоматических складов показаны на рис.4.2 Наибольшее распространение получили стеллажные склады с автоматическими кранами-щтабелерами. Такие склады во многих - случаях оказываются наиболее универсальным и эффективным типом оклада различного назначения: для накопления запасов заготовок, хранения приспособлений и инструментов, готовых изделий, отходов производства и т.д. Стеллажные склады, с автоматическими кранами-штабелерами рекомендуется; применять при больших запасах хранения. Склады с мостовыми кранами-штабелерами используются для более крупных грузов и меньших грузопотоков. Автоматические склады с гравитационными стеллажами применяют при небольшой номенклатуре грузов и больших запасах хранения. Преимуществом гравитационных стеллажей является наиболее полное использование площадей к объемов производственных помещений, направленность Перемещения грузов, а также обеспечение важного придала "Первый поступил - первый выдан".

Подвесные автоматические склады используются в ГПС когда в виде транспорта применяется подвесной толкающий конвейер автоматическим адресованием грузов. Элеваторные автоматические, склады целесообразно применять при небольших запасах хранения, небольших размерах грузов, особенно в тех случаях, когда нет возможности разместить на участке стеллажный склад.

Рис. 4.2 разновидности автоматизированных складов

Технико-экономическая эффективность складов

На складах не создаются новые материальные ценности. Однако, принимая участие в общем технологическом процессе производства промышленной продукции, склады способствуют выпуску новых изделий, товаров, материальных ценностей, продукции производственно-технического назначения и товаров широкого потребление. При этом, поскольку затраты на складирование и переработку грузов на складах входят в общую стоимость промышленной продукции, то эта стоимость может быть более или менее велика в зависимости от того, насколько эффективно выбраны технология и техническая оснащенность складов, через которые проходят сырье, материалы по мере превращения в готовые изделия, продукцию промышленных предприятий.

Себестоимость промышленной продукции это выраженные в денежной форме текущие затраты предприятия на ее производство и сбыт. Затраты на производство образуют производственную себестоимость, а суммарные текущее содержание, рационализацию и изобретательство по технологическим складам, на охрану труда и спецодежду для работников технологических производственных складов, износ тары, малоценного и быстроизнашивающегося инвентаря; часть прочих цеховых расходов; часть общезаводских расходов, приходящаяся на общезаводские и технологические производственные склады основная и дополнительная заработная плата аппарата управления; оплата служебных командировок, связанных с работой и совершенствованием общезаводских и технологических цеховых складов; содержание пожарной и сторожевой охраны; канцелярские, почтовые, типографские расходы; расходы на диспетчерскую связь; расходы на содержание и текущий ремонт зданий заводоуправления; отчисления на содержание вышестоящих организаций, прочего общезаводского персонала; расходы на амортизацию, содержание и текущий ремонт общезаводских зданий, сооружений, оборудования, инвентаря, общезаводских складов, погрузочно-разгрузочных устройств, заводских дорог, оздоровительных, учебных, культурно просветительных, спортивных учреждений, предприятий общественного питания; расходы на освещение всех этих учреждений и самих складов; основная и дополнительная заработная плата работников общезаводских складов, включая надбавки к тарифу; отчисления на соцстрах; расходы на материалы, топливо, освещение складов, их техническое совершенствование, .изобретательство, исследования, охрану труда на погрузочно разгрузочных и складских работах, на подготовку и переподготовку кадров; налоги, сборы и прочие отчисления; стоимость потерь от простоев и порчи материалов и продукции при хранении на складах или при отсутствии складов; стоимость недостачи материалов и продукции в пределах норм естественной убыли, возврата неправильно засланных грузов, арбитража, перерасхода лимитов энергии; стоимость потерь от брака исправимого и неисправимого, внутреннего и внешнего, отнесенная к объектам складского назначения; часть внепроизводственных расходов: расходы на тару и упаковку изделий на складах готовой продукций, транспортировку готовой продукции; транспортно - экспедиционные расходы, расходы на доставку грузов на железнодорожную станцию, погрузку в вагоны; отчисления, уплачиваемые сбытовым организациям в соответствии с нормами и договорами; прочие расходы по сбыту готовой продукции.

Таким образом, расходы на складское хозяйство промышленного предприятия имеются почти во всех статьях затрат, из которых складывается себестоимость промышленной продукции [1,2].

Для различных видов изделий, технологии и характера производства расходы по переработке и хранению различных материалов, сырья, полуфабрикатов, комплектующих изделий, инструмента, приспособлении, готовой продукции составляют от 10—12 до 20—25 % от общей себестоимости промышленной продукции предприятий.

Исходя из объема производства приведенной детали, характеристик (масса, размеры) выбираем тип складской системы - стеллажный склад с автоматическим краном штабелером.

В качестве транспортной системы АТСС выберем кран штабелер по ГОСТ 16553-88.

Функций транспортной системы являются:

прием со склада и доставка к рабочему месту;

межоперационного транспортирования;

Выбор вида и конструкций транспортных устройств зависит от степени совмещения складирования и транспортирования.

Складская система содержит склад стеллажного типа, обслуживаемая краном штабелером.

Основной характеристикой склада является его ёмкость, которая определяется через число наименований деталеустановок (Кду), изготавливаемых на участке в течение месяца:

![]() Кду=

Кду=![]() ,

(4.1.)

,

(4.1.)

где F - месячный фонд времени работы станка, ч; F = Fоб ∙ hз / 12 ,

Fоб=3890 ч. - эффективный годовой фонд времени работы оборудования;

S = 2 шт. - число станков на участке;

hз = 0,76-коэффициент загрузки оборудования.

F=3890∙0,6/12=194,5 ч.

Тср - средняя станкоемкость изготовления одной деталеустановки, мин.

Тср = ∑ Tci/m; (4.1.)

Tсi - станкоемкость изготовления детали-представителя на i-ой операции;

m - число операций технологического процесса изготовления детали-

представителя;

Тср = 4,357/1 = 4.357 мин.

N =15000/12=1250 шт.- месячный объем выпуска деталей-представителей

Кду

=

![]() = 4,4 шт.

= 4,4 шт.

Округляем до ближайшего большего целого Кду =4 шт.

Тогда оптимальная емкость Ес склада будет равна:

Eс = 1,1∙ Кду∙N/n (4.3)

n- количество деталей в таре.

Размеры рабочей зоны тары: Д,Ш,В. 400 х 300 х 100 грузоподъемность 1 тонна; тара – «Т-1,0». Габариты заготовки 22х303. Отношение габаритов заготовки к рабочей зоне тары: 13⋅4⋅1 = 52 заготовок в таре. Масса тары 74 кг, масса заготовок 109,85, брутто 183,85 кг. Габариты тары: 400х300х100 мм.

Eс = 1,1∙4⋅1250/52 = 105,7 ячеек. Примем склад 106 ячеек.

Тогда в 1-ом ярусе располагается:

![]()

Посчитаем количество ярусов:

![]() ,

,

тогда вычисляем высоту стеллажа:

![]()

Длину склада принимаем 20 метров а высоту 2,05 метра тип однорядный.