- •Федеральное агентство по образованию

- •Введение

- •Классификация материалов

- •Свойства металлов и сплавов

- •Основы металлургического производства

- •Производство чугуна

- •Процесс выплаки стали

- •Состав чугуна и стали, %

- •Производство цветных металлов

- •2. По способу раскисления

- •Технология литейного производства

- •Изготовление отливок в песчаных формах

- •Изготовление отливок специальными способами литья

- •Обработка металлов давлением

- •Классификация процессов обработки металлов давлением

- •Виды машиностроительных профилей и их производство

- •Горячая объемная штамповка

- •Холодная объемная штамповка

- •Получение деталей из листа

- •Технология сварочного производства

- •Электродуговая сварка

- •Газовая сварка

- •Электро-контактная сварка

- •Пайка металлов и сплавов

- •Обработка металлов резанием

- •Специальные методы обработки

- •Контрольная работа

- •1. Исходные данные для разработки технологического процесса.

- •2. Основные этапы разработки технологического процесса

- •2.1. Выбор способа изготовления поковки

- •2.2. Выбор типа оборудования

- •2.3. Разработка чертежа поковки, заготовки

- •2.4. Расчет массы и размеров заготовки и определение коэффициента использования металла

- •2.6. Выбор способа нагрева и температурного интервала формообразования пластическим деформированием

- •2.7. Расчет мощности оборудования

- •2.8. Выбор режимов охлаждения, термообработки и очистки поковок

- •Варианты контрольной работы

- •Литература

Свойства металлов и сплавов

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяют на механические, физико-химические, технологические и эксплуатационные. К основным механическим свойствам относят

твердость

прочность (предел прочности в, предел текучестит, выносливость, ползучесть)

пластичность (относительное удлинение и относительное сужение)

ударную вязкость ан

порог хладноломкости

Специальные свойства: износостойкость, кислотостойкость, жаропрочность.

Деформация– это изменение формы и размеров тела под влиянием воздействия внешних сил или в результате процессов, возникающих в самом теле (например, фазовых превращений, усадки и т. п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая (остающаяся после снятия нагрузки). При увеличении нагрузки упругая деформация переходит в пластическую; при дальнейшем повышении нагрузки происходит разрушение тела.

Твердость– это способность материала препятствовать пластической деформации при внедрении в него более твердого тела.

Для определения твердости есть 3 метода:

метод Бринелля НВ

метод Роквелла НР

метод Викерса НV

Метод Бринелля. Сущность метода заключается в вдавливании в испытываемую поверхность стального закаленного шарика при строго определенной нагрузке, а затем по размеру оставляемого отпечатка судят по величине твердости.

Рис. 4. Схема измерения твердости по Бринеллю: D - диаметр шарика; d - диаметр отпечатка; h - глубина отпечатка

Размер шарика: 10 мм, 5 мм, 2,5 мм. Прибор имеет марку ТШ-2М.

Выбор размера шарика производится в зависимости от размера испытываемой площадки на изделии. При чем ее размер должен быть больше 3Dшарика. На практике рекомендуют выбирать максимальный размер шарика. Нагрузка, с которой шарик вдавливается в испытываемую поверхность, может быть от 6,5 кг до 3000 кг. Выбор ее зависит от свойств материала, а именно для изделий из чугуна должна бытьР=30D2, для цветных сплавовР=10D2, для мягких материалов (свинец, олово)Р=1D2.

О величине твердости судят по величине оставленного отпечатка, который замеряют с помощью микроскопа с точностью до 0,05 мм. Твердость определяют по формуле:

![]()

где Р – нагрузка.

![]()

Недостаток метода:

невозможность определять твердость у твердых и сверхтвердых материалов, т.к. способ предназначен для материалов, у которых твердость 450 единиц, т.к. шарик имеет твердость порядка 500 единиц.

Невозможно определить твердость у тонколистового материала

Нельзя определить твердость у крупногабаритных изделий.

Метод Роквелла. Сущность метода заключается во внедрении в испытываемую поверхность специального индентора, и по глубине его вдавливания судят о величине твердости. Инденторы: 1. алмазный наконечник; 2. стальной шарикD=1,58 мм. Определение твердости производят на приборе ТК-2М. Значение твердости определяется по шкале прибора.

HRA, шкала А – алмаз, который вдавливается с Р=60 кг.

HRB, шкала В – шарик, Р=100 кг.

HRC, шкала С – алмаз, Р=150 кг.

Метод предназначен для определения твердости изделий в упрочненном состоянии, а также для изделий, имеющих небольшие геометрические размеры.

Недостатки: 1) Нельзя определить твердость у крупногабаритных изделий. 2) Невозможно определить твердость мелких частиц (песок, включения).

Метод Викерса. Этим методом можно определить твердость крупногабаритных изделий (макротвердость), а также различных включений и структурных составляющих металлов и сплавов (микротвердость). В конструкцию прибора входят оптическая и механическая системы. Для определения твердости в испытываемую поверхность вдавливается алмазная пирамида с углом при вершине 136. После снятия нагрузки на испытательной площадке остается отпечаток в виде ромба. При помощи оптической системы определяют размер диагоналей ромба и определят твердость по формуле:

![]()

где d– размер диагоналей.

Нагрузка: при определении макротвердости от 0,5 до 10 кг; при определении микротвердости от 5 до 500 гр.

HV1100 – твердость песчинок.

Испытание материалов на растяжение

При этом виде испытаний определяют прочностные и пластические свойства материалов.

Прочность– это способность твердого тела сопротивляться деформации или разрушению под действием статических или динамических нагрузок. Прочность определяют с помощью специальных механических испытаний образцов, изготовленных из исследуемого материала строго определенных размеров и формы. Испытания проводят в соответствии со стандартной методикой в соответствии с ГОСТ 1497-61.

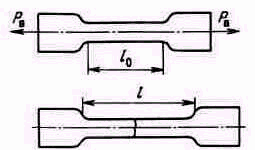

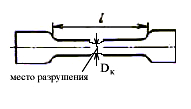

Рис.5 Плоский образец для испытания на прочность и пластичность при растяжении: l0 – исходная длина образца до испытания; l – длина образца после испытания

В процессе испытания проводится запись кривой растяжения в координатах: усилие растяжения – удлинение. Для большинства материалов изобразим характерный вид этой зависимости.

![]() ;

;![]() ,

,

где F0– площадь поперечного сечения.

Пластичность— это способность материала получать остаточное изменение формы и размера без разрушения.

Для определения пластических свойств материалов в расчетах используют результаты полученные после завершения испытания (геометрические размеры испытанного образца)

![]() ;

;

![]()

(%), (%) – относятся к пластическим характеристикам и определение их значений является обязательным для металлов и сплавов используемых при изготовлении изделий холодным пластическим способом (холодная штамповка, холодное выдавливание). В нормативно-технической документации, а также в сертификатах на поставляемую продукции всегда указываются эти показатели.

Испытания на ударную вязкость (аН либо КСU, KCV, KCA)

Этот вид испытания позволяет установить минимально допустимую рабочую температуру материала. Испытания проводят стандартных образцах по методике в соответствии с ГОСТ 9454-61. Форма и размеры образца для испытания:

Испытания - разрушение ударом стандартного образца на копре. Падающий груз разрушает образец.

Р=15

кг илиР=30 кгН=1 м

Р=15

кг илиР=30 кгН=1 м

В результате испытания на шкале установки регистрируется работа, затраченная на разрушение:

![]()

КС– вязкость разрушения.U,V,A– форма разреза.

КСU – ударная вязкость определяемая для материалов со средним значением этого показателя;

KCV –ударная вязкость определяемая для материалов с высокой вязкостью;

KCA – ударная вязкость для материала прошедшего механическое старение – этот показатель свойств является ответственным за надежную работу изделия подвергнутого пластической деформации и имеющего остаточную деформацию больше 10%. Пример: изогнутый участок трубопровода.

Для установления минимально допустимой рабочей температуры материала испытанию подвергают серию контрольных образцов на ударную вязкость при различных температурах. При каждой температуре должно быть испытано не менее 5 образцов с последующим определением среднего значения ударной вязкости. Для нагрева образцов применяют нагревательные лабораторные печи, для охлаждения используют низкотемпературные камеры. В качестве охладителя применяют: фреон и углекислоту Т=-80С и жидкий азот Т=-196С.

По полученным результатам строят зависимость в координатах ударная вязкость – температура испытаний.

Температура, при которой материал резко переходит из вязкого в хрупкое состояние называется температурным порогом хладноломкости (Т50).

Для некоторых материалов по такой зависимости определить температуру порога хладноломкости невозможно, т.к. отсутствует резкий переход материала в хрупкое состояние. Для таких материалов дополнительно проводят фрактографические исследования, – сущность которых заключается в анализе поверхности излома.

%В – процент занимаемой вязкой составляющей в изломе

Испытание на длительную прочность (ползучесть)

Определение способности нагретого материала медленно и непрерывно деформироваться при постоянных нагрузках. Этот вид испытания позволяет установить предельнодопустимую верхнюю температуру. Для испытания изготавливают стандартные образцы и подвергают растяжению на установке предварительно нагретого образца. Для исключения процессов окисления поверхности образца, нагрев проводят в защитной атмосфере. В нормативно-технической документации предел ползучести записывается следующим образом:

![]()

![]() 48)

48)

Эти свойства определяются на материалы из которых изготавливают изделия термическтх агрегатов и плавильных печей.

К физическимсвойствам металлов и сплавов относятся температура плавления, плотность, температурные коэффициенты линейного и объемного расширения, электросопротивление и электропроводимость.

К химическимсвойствам относятся способность к химическому взаимодействию с агрессивными средами, а также антикоррозионные свойства.

К эксплуатационнымсвойствам в зависимости от условия работы машины или конструкции относят износостойкость, коррозионную стойкость, хладостойкость, жаропрочность, жаростойкость, антифрикционность материала и др.

Износостойкость - способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость - сопротивление сплава действию агрессивных кислотных и щелочных сред.

Хладостойкость - способность сплава сохранять пластические свойства при температурах ниже 0 С.

Жаропрочность - способность сплава сохранять механические свойства при высоких температурах.

Жаростойкость - способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Антифрикционность - способность сплава прирабатываться к другому сплаву.