SMU_METROLOGIA

.pdfповерхностям плиток и не роняйте плитки (выполняйте также другие рекомендации раздела 10.1.2.2.);

Помните, что измерительные поверхности расположены у плиток размером свыше 5,5 мм справа и слева от надписи, у плиток с размером до 5,5 мм надпись нанесена на одной из измерительных полированных поверхностей (см. рис.10.2);

Достав из набора, осторожно положите плитки на чистый лист бумаги, при этом с целью сохранения точности плиток, их по возможности нужно ложить на ребро (измерительными поверхностями в бок от поверхности листа);

5.2.Протереть измерительные поверхности плиток ватой или мягкой салфеткой, смоченной в бензине. Затем промокнуть их салфеткой насухо;

5.3.Составить блок плиток, притерев плитки друг к другу.

ВНИМАНИЕ: Без п.5.2. плитки притирать нельзя, т.к. смазка и

грязь содержит пыль и другие абразивные примеси, которые сильно царапают и портят плитки.

Для этого положите одну плитку на другую так, чтобы верхняя плитка (меньшего размера) легла примерно на 2/3 ширины нижней (см. рис. 10.2). Сдвинуть верхнюю плитку относительно нижней, плотно прижав их пальцами (через ватку или тряпочку) друг к другу. Проверить плотность "сцепления" плиток. Блок не должен распадаться под действием собственного веса.

Следует притирать сначала плитки большего размера, потом меньшего. Например, 45,345 мм = (1,005 + 1,34 + 3,0 + 40) мм.

Притираем 3,0 мм к 40 мм, затем к ним плитку 1,34 и 1,005 мм.

Задание2: Составить блок плиток для проверки отверстия.

Порядок выполнения задания

1.Получить задание, деталь, необходимый инструмент и принадлежности у преподавателя;

2.Проделать все вышеперечисленные операции с пункта 2. до пункта 5.3. (раздела 1.2.1.), учитывая при этом толщину измерительных губок боковиков (вычтя ее из размера блока);

3.Притереть боковики по обеим сторонам собранного блока и вставить их в державку;

4.Зажать блок в державке;

5.Произвести проверку отверстия в детали, предложенной преподавателем при выдачи задания, результаты проверки занести в отчет;

6.После работы разобрать блок плиток и разложить по ячейкам в наборе, протерев салфеткой;

7.Разобрать и уложить в набор принадлежности;

8.Составить отчет.

71

10.3. КАЛИБРЫ

10.3.1.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

10.3.1.1. НАЗНАЧЕНИЕ И ВИДЫ КАЛИБРОВ

Калибром называют безшкальный измерительный инструмент, предназначенный для контроля (проверки) размеров или формы и взаимно- го расположения поверхностей деталей 6-17-го квалитета.

Поскольку размер годной детали всегда ограничен двумя предель- ными размерами, для их контроля необходимо иметь два калибра, один из которых контролирует деталь по ее наибольшему, а другой по наимень- шим предельным размерам. Такие калибры называют предельными.

Калибры устанавливают, находится ли контролируемый размер де- тали в пределах допуска.

При контроле предельными калибрами детали сортируются на три группы: годные − с размерами, лежащими в поле допуска на изготовление, брак окончательный (деталь не подлежит доработке) и брак исправимый.

По технологическому назначению калибры подразделяются на рабо- чие (для проверки размеров деталей на рабочем месте самим рабочим), ка- либры контролера для контроля изделий работниками ОТК, приемные для контроля изделий заказчиками и контрольные для контроля годности са- мих рабочих, приемных калибров и калибров контролера.

По форме контролируемой поверхности калибры могут быть глад-

кими, резьбовыми, шлицевыми, шпоночными и т.д.

По конструкции предельные калибры делят на: нерегулируемые (жесткие) и регулируемые; однопредельные и двухпредельные, объединя- ющие проходной и непроходной калибры (у калибра появляется проходная и непроходная стороны); односторонние, у которых оба предельных ка- либра расположены с одной стороны и двухсторонние.

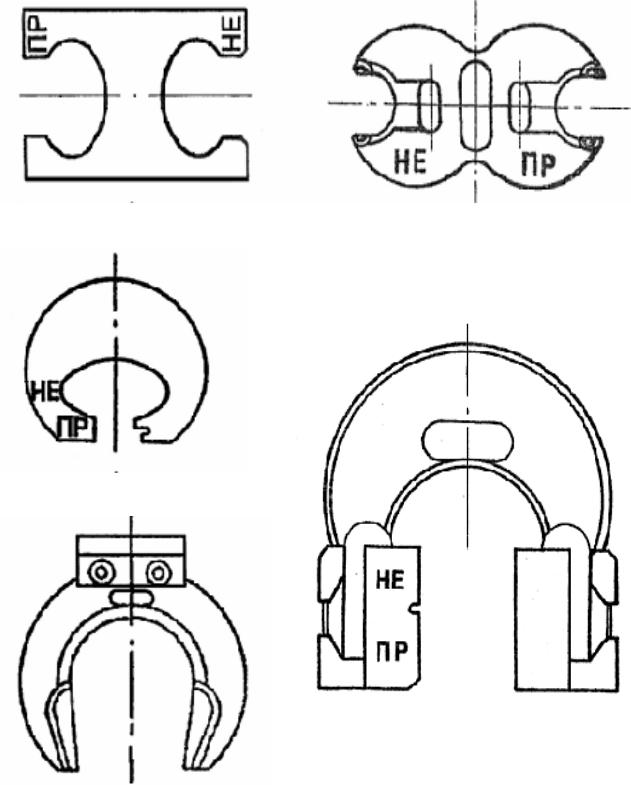

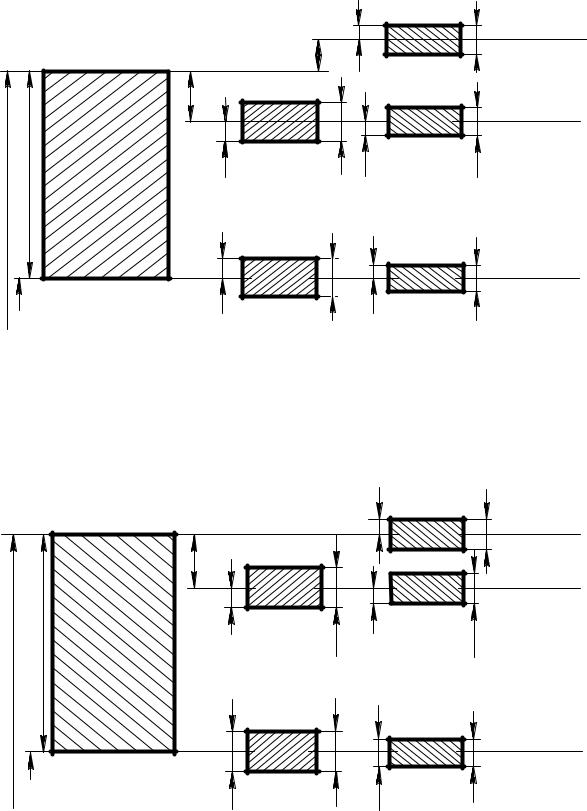

Рабочие калибры для проверки гладких валов выполняются в ви-

де гладких предельных калибров-скоб различных конструкций (рис. 10.4).

1.Скобы листовые предельные − изготовляются с пределами изме- рений от 1 до 50мм.

2.Скобы штампованные предельные − двухсторонние (рис. 10.4 а) и односторонние (рис. 10.4 б) − от 3 до 170мм.

3.Скобы литые предельные − двухсторонние (рис. 10.4 в) и односто- ронние (рис. 10.4 г) - от 10 до 325 мм.

4.Скобы литые со вставленными губками (рис. 10.4 д) − предельные односторонние от 100 до 325мм.

5.Скобы регулируемые предельные (рис. 10.6) − односторонние до

330мм.

72

а |

в |

б

г |

д |

Рис. 10.4. Виды калибров-скоб

73

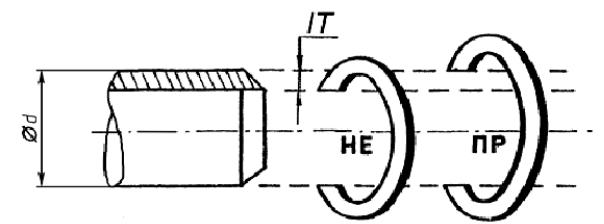

Рис. 10.5. Схема контроля размеров вала набором калибров-скоб

Деталь (вал) считается годной, если проходная сторона рабочего ка- либра скобы Р-ПР под давлением своего веса проходит через вал (Р-ПР =

Dmax –z1).

При этом, величина z1 на схеме предусмотрена для износа проходной стороны рабочего калибра-скобы (т.к. большая часть валов при изготов- лении оказывается годной, то проходя через зазор в проходной стороне они её изнашивают).

Непроходная сторона рабочего калибра скобы Р-НЕ не должна про-

ходить через вал (Р-НЕ = Dmin см. рис. 10.5).

Если сторона Р-ПР не проходит, то диаметр вала больше наибольшего допускаемого размера, и вал относят к исправимому браку,

поскольку после дополнительной обработки размер вала может быть доведен до допускаемого.

Если сторона Р-НЕ проходит, то вал имеет размер меньше мини- мального допускаемого, следовательно, он должен быть отнесен к неис-

правимому, т.е. окончательному браку.

Контрольными калибрами для контроля рабочих калибров скоб являются предельные гладкие проходные контрольные калибрыпробки.

Проходная сторона рабочего калибра-скобы Р-ПР должна скользить по проходному контрольному калибру-пробке К-ПР (средний размер К-ПР = Dmax –z1) под действием собственного веса или определенной силы.

Непроходная сторона рабочего калибра-скобы Р-НЕ должна сколь- зить по проходному контрольному калибру-пробке К-НЕ (средний размер К-НЕ= Dmin ) под действием собственного веса или определенной силы.

Проходная сторона рабочего калибра-скобы Р-ПР, находящегося в эксплуатации, не должна проходить по контрольному калибру-пробке К-И (т.к. размер К-И= Dmax или К-И= Dmax+у1, т.е. больше размера Р-ПР).

74

В учебных целях в качестве контрольных калибров для контроля ра- бочих калибров скоб можно использовать блок ПКМД (плиток), набран- ных по соответствующим рассчитанным значениям.

10.3.2. ПРАКТИЧЕСКАЯ ЧАСТЬ

10.3.2.1.УСТАНОВКА ГЛАДКОЙ ПРЕДЕЛЬНОЙ РЕГУЛИРУЕМОЙ СКОБЫ

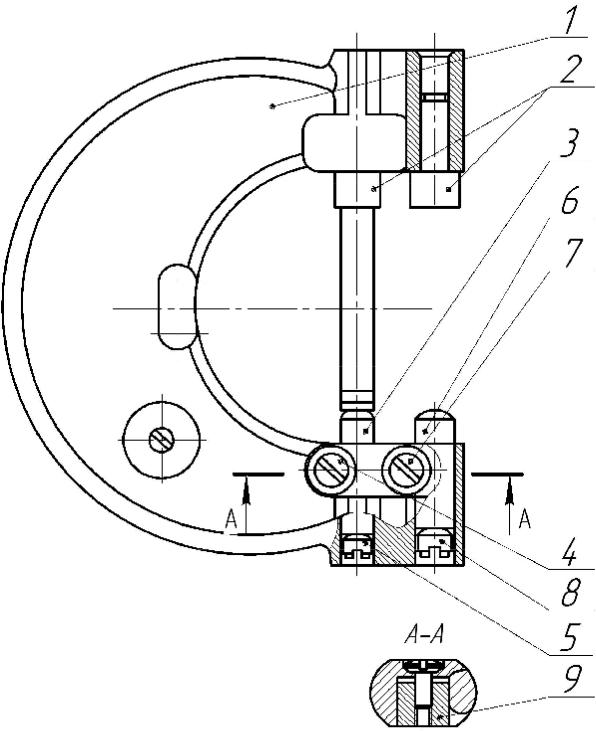

Регулируемая скоба (см. рис. 10.6) состоит из корпуса 1, жестких гу- бок 2, запрессованных в корпус, регулируемых вставок 3 и 6, сухарей 9, стопорных винтов 4 и 7 и регулируемых винтов 5 и 8.

Перемещение регулируемых вставок 3 и 6 производится в следую- щей последовательности: отпускаются винты 4 и 7, а с помощью винтов 5 и 8 подаются вставки 3 и 6 в сторону уменьшения размера. Увеличение размера достигается отвинчиванием винтов 5 и 8 и последующим нажати- ем на вставки 3 и 6 рукой.

Размер между вставками 2 и 6 является размером проходной стороны скобы, между вставками 2 и 3 − размером непроходной стороны скобы. Установка регулируемых скоб производится либо по контрольным калиб- рам-пробкам, либо по измерительным плиткам, при отсутствии контроль- ных калибров-пробок.

Последовательность установки регулируемой скобы на заданный размер:

1. Получить у преподавателя задание и выбрать в соответствии с ним гладкую регулируемую скобу и набор КМД (данные занести в таблицу 10.1). Построить схему расположения полей допусков устанавливаемой скобы для контроля вала, размер которого выдал преподаватель, в соот- ветствии со стандартом СТ СЭВ1919-79 (см. рис. 10.7);

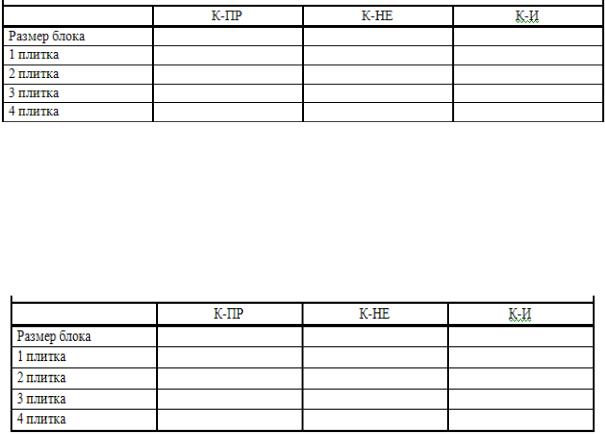

Таблица 10.1

2.Проставить на схеме величины всех обозначений для калибров по

таблицам (см. рис. 10.7), а также найти и обозначить Dmax, Dmin для вала (см. приложение 1 и приложение 2);

3.Рассчитать средние и предельные размеры контрольных размеров

К−И, К−ПР, К−НЕ (данные занести в таблицу 10.2);

75

Таблица 10.2

4. Набрать блоки плиток по рассчитанным средним размерам кон- трольных калибров К−И, К−ПР, К−НЕ. При наборе блоков средние раз- меры округлить до третьего знака, кратного 0,005 или воспользоваться бо- лее точным набором плиток из маленькой коробочки (данные занести в таблицу 10.3);

Таблица 10.3

5.Ослабить стопорные винты 4 и 7;

6.Ослабить регулировочные винты 5 и 8, вдвинуть вставки 3 и 6 так,

чтобы размеры скобы были заведомо больше размеров набранных блоков плиток;

7.Установить блок плиток, набранных по среднему размеру контр-

калибра К−НЕ, между измерительными поверхностями вставок 2 и 3, как показано на рис. 5;

8. Вращением регулировочного винта 5 подать регулируемую встав- ку 3 до соприкосновения с блоком плиток. Блок плиток, набранные по размеру контркалибра К−НЕ, должен проходить между вставками 2 и 3 под действием собственного веса;

9.Закрепить стопорный винт 4;

10.Вращением регулировочного винта 5 подать регулируемую вставку 3 до соприкосновения с блоком плиток. Блок плиток, набранные

по размеру контркалибра К−НЕ, должен проходить между вставками 2 и 3 под действием собственного веса;

11. Закрепить стопорный винт 4;

76

Рис. 10.6. Гладкая двухпредельная регулируемая калибр-скоба

12.Установить блок плиток, набранный по среднему размеру контр- калибра К−ПР, между измерительными поверхностями вставок 2 и 6.

13.Вращением регулировочного винта подать вставку 6 до сопри- косновения с блоком плиток. Блок плиток, набранный по размеру контрка-

77

либра К−ПР, должен проходить между вставками 2 и 6, под действием собственного веса;

14.Закрепить стопорный винт 7;

15.Проверить правильность установки вставок 3 и 6 (грубо) с помо- щью блока плиток, набранных по размеру контрольного калибра пробки

К−И. Этот блок не должен проходить между вставками 2 и 6 и тем более между вставками 2 и 3 (т.к. по схеме размер К−И больше чем К−ПР и К−НЕ). При отрицательном результате проверить расчёты и заново произ- вести настройку скобы;

16.Не сбивая настройки и не разбирая блоков плиток показать настроенную скобу преподавателю для проверки;

17.Заполнить отчет по работе.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

I. Классификация, назначение, устройство и область применения мер длины, предельных калибров.

2.Существующие методы измерения (контроля) и методы, применя- емые при работе с мерами длины и предельными калибрами.

3.Преимущества и недостатки ПКМД перед другими типами мер

длины.

4.Порядок измерения (контроля) с помощью ПКМД .

5.Факторы, влияющие на увеличение погрешности измерения

ПКМД.

6.Назначение, устройство и область применения принадлежностей к

ПКМД.

7.Порядок набора блока плиток для проверки заданного размера с использованием набора принадлежностей.

19.Нарисовать схему расположения полей допусков предельных ка- либров-скоб для контроля вала заданного размера.

20.Определить по схеме расположения полей размеры для настройки проходной и непроходной стороны скобы.

10.Указать условия годности детали, исправимого и неисправимого

брака.

11.Назвать условие проверки правильности настройки скобы.

78

|

|

|

Hp/ 2 |

Hp |

|

|

y1 |

К- И |

Граница |

|

|

износа |

||

|

|

|

||

|

z1 |

Р- ПР |

К- ПР |

Граница |

|

|

|||

|

|

проходная |

||

Т |

H/ 2 |

H |

Hp/ 2 |

Hp |

|

|

H |

|

Hp |

|

|

Р- НЕ |

К- НЕ |

Граница |

Dmin |

|

непроходная |

||

|

H/ 2 |

H |

|

|

Dmax |

|

|

||

|

|

p/ 2 |

|

Рис. 10.7 а. Схема расположения полей допусков для контроля валов |

||||

|

квалитетов 6,7 и 8 |

|

|

|

|

|

|

Hp/ 2 |

Hp |

|

|

|

К- И |

Граница |

|

z1 |

|

износа |

|

|

|

|

Проходная |

|

|

Р- ПР |

|

К- ПР |

|

|

|

сторона |

||

T |

1/ 2 |

|

Hp/ 2 |

|

|

H |

H1 |

|

Hp |

|

|

|

||

|

H1/ 2 |

|

Hp/ 2 |

|

|

Р- НЕ |

|

К- НЕ |

Непроходная |

Dmin |

|

сторона |

||

|

|

|

Hp |

|

Dmax |

H1 |

|

|

|

Рис. 10.7 б. Схема расположения полей допусков для контроля валов |

||||

|

квалитетов 9-14 |

|

|

|

79

|

Обозначения |

|

|

Интервалы размеров, |

мм |

|

|

|

||||

Квалитеты допусков изделий |

До |

Свыше 3 до 6 |

Свыше 6 до 10 |

Свыше 10 до 18 |

Свыше 18 |

до 30 |

Свыше 30 до 50 |

Свыше 50 до 80 |

Свыше 80 до 120 |

Свыше 120 до 180 |

Допуск на форму калибра |

|

3 |

||||||||||||

|

Z |

|

|

|

Размеры |

в |

мкм |

|

|

|

|

|

|

1 |

1,5 |

1,5 |

2 |

2 |

|

2,5 |

2,5 |

3 |

4 |

|

|

|

Y |

1 |

1 |

1 |

1,5 |

1,5 |

2 |

2 |

3 |

3 |

|

|

|

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

|

6 |

Z1 |

1,5 |

2 |

2 |

2,5 |

3 |

|

3,5 |

4 |

5 |

6 |

|

|

Y1 |

1,5 |

1,5 |

1,5 |

2 |

3 |

|

3 |

3 |

4 |

4 |

IT1 |

|

H, Hs |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

||

|

H1 |

2 |

2,5 |

2,5 |

3 |

4 |

|

4 |

5 |

6 |

8 |

IT2 |

|

Hp |

0,8 |

1 |

1 |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

3,5 |

IT1 |

|

|

Z, Z1 |

1,5 |

2 |

2 |

2,5 |

3 |

|

3,5 |

4 |

5 |

6 |

|

|

Y, Y1 |

1,5 |

1,5 |

1,5 |

2 |

3 |

|

3 |

3 |

4 |

4 |

|

7 |

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

IT2 |

|

H, H1 |

2 |

2,5 |

2,5 |

3 |

4 |

|

4 |

5 |

6 |

8 |

|

|

Hs |

- |

- |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

IT1 |

|

|

Hp |

0,8 |

1 |

1 |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

3,5 |

IT1 |

|

|

Z, Z1 |

2 |

3 |

3 |

4 |

5 |

|

6 |

7 |

8 |

9 |

|

|

Y, Y1 |

3 |

3 |

3 |

4 |

4 |

|

5 |

5 |

6 |

6 |

|

8 |

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

IT2 |

|

H |

2 |

2,5 |

2,5 |

3 |

4 |

|

4 |

5 |

6 |

8 |

|

|

H1 |

3 |

4 |

4 |

5 |

6 |

|

7 |

8 |

10 |

12 |

IT3 |

|

Hs,Hp |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

IT1 |

|

|

Z, Z1 |

5 |

6 |

7 |

8 |

9 |

|

11 |

13 |

15 |

18 |

|

|

Y, Y1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

|

9 |

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

IT2 |

|

H |

2 |

2,5 |

2,5 |

3 |

4 |

|

4 |

5 |

6 |

8 |

|

|

H1 |

3 |

4 |

4 |

5 |

6 |

|

7 |

8 |

10 |

12 |

IT3 |

|

Hs,Hp |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

6 |

IT1 |

|

|

Z, Z1 |

5 |

6 |

7 |

8 |

9 |

|

11 |

13 |

15 |

18 |

|

|

Y, Y1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

|

10 |

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

IT2 |

|

H |

2 |

2,5 |

2,5 |

3 |

4 |

|

4 |

5 |

6 |

8 |

|

|

H1 |

3 |

4 |

4 |

5 |

6 |

|

7 |

8 |

10 |

12 |

IT3 |

|

Hs,Hp |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

6 |

IT1 |

|

|

Z, Z1 |

10 |

12 |

14 |

16 |

19 |

|

22 |

25 |

28 |

32 |

|

|

Y, Y1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

|

11 |

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

IT4 |

|

H, H1 |

4 |

5 |

6 |

8 |

9 |

|

11 |

13 |

15 |

18 |

|

|

Hs |

- |

- |

4 |

5 |

6 |

|

7 |

8 |

10 |

12 |

IT3 |

|

Hp |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

IT1 |

|

|

Z, Z1 |

10 |

12 |

14 |

16 |

19 |

|

22 |

25 |

28 |

32 |

|

|

Y, Y1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

|

12 |

α, α1 |

0 |

0 |

0 |

0 |

0 |

|

0 |

0 |

0 |

0 |

IT4 |

|

H, H1 |

4 |

5 |

6 |

8 |

9 |

|

11 |

13 |

15 |

18 |

|

|

Hs |

- |

- |

4 |

5 |

6 |

|

7 |

8 |

10 |

12 |

IT3 |

|

Hp |

1,2 |

1,5 |

1,5 |

2 |

2,5 |

2,5 |

3 |

4 |

5 |

IT1 |

|

80