SMU_METROLOGIA

.pdf

4.2.Зафиксировать стопорную гайку 3 (см. рис. 9.3). При этом стрел- ка 8 не должна отклониться от нуля.

4.3.Провести отсчет по микрометрической головке. Если при этом соответствующий штрих барабана не совпадает со штрихом по гильзе, по- вернуть барабан до совпадения следующего штриха. Отсчет по микромет- рической головке будет равен сумме отсчетов по основной шкале (на гиль- зе) и по шкале нониуса (на барабане). Данные промера первого клапана за- нести в таблицу 9.3 в графу отсчет по головке.

4.4.Нажав на кнопку 7 (см. рис. 9.4) удалить первый клапан. Приняв его за эталонный отложить в сторону и в дальнейшем не измерять (хотя

по согласованию с преподавателем его можно использовать в дальнейших относительных промерах повернув два раза вокруг оси).

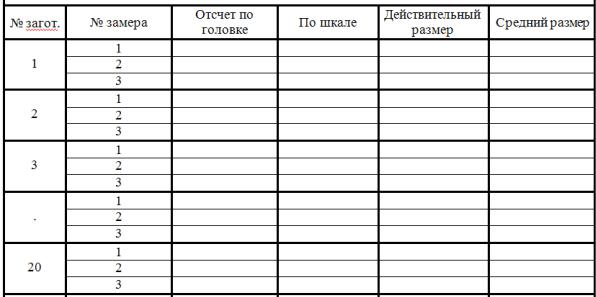

Таблица 9.3

Результаты измерений партии деталей – клапанов

5. Не меняя настройки рычажного микрометра произвести измере-

ние всей оставшейся партии клапанов относительным методом.

5.1.Взять из партии следующий клапан и нажав на кнопку 7 поме- стить его между измерительными плоскостями микрометра. Считать пока- зания со шкалы 8 и занести эти отклонения в таблицу 9.3 в графу отсчет по шкале. Измерение производить согласно схеме промеров (см. рис. 9.5) в сечении А-А и в 3-х положениях 1- 1, 2 – 2 и 3 - 3, поворачивая клапан во- круг его оси.

5.2.Нажав на кнопку 7 (см. рис. 9.4) удалить этот клапан и отло- жить в сторону.

5.3.Повторить п. 5.1. и п. 5.2. для оставшихся клапанов.

6.Рассчитать действительные размеры всех двадцати клапанов,

61

просуммировав графы отсчет по головке и отсчет по шкале. Найти средний размер каждого клапана. Данные расчетов внести в таблицу 9.3.

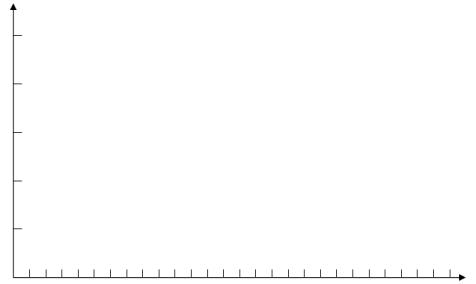

7. По данным, полученным в результате измерения деталей, постро- ить гистограмму (см. рис. 9.6) распределения средних действительных размеров клапанов. Для этого, приняв самый наименьший средний дей- ствительный размер клапана за ноль, разбить расстояние от наименьшего среднего размера до самого наибольшего на 10 или 20 равных промежут- ков. Рассчитать промежуточные размеры каждого назначенного интервала и полученную шкалу нанести на ось Х. Затем отметить по оси У количе-

ство попаданий из двадцати средних действительных размеров клапанов в каждый промежуток (т.е. 0, 1, 2, и т.д.). Полученные значения можно пред-

ставить в виде столбиковой диаграммы или соединить кривой и получить гистограмму.

Рис. 9.6. Форма осей для построения гистограммы

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

I. На каком принципе основано устройство прибора, область его применения.

2.Существующие методы измерения и методы, применяемые при работе с данным приборов.

3.Преимущества и недостатки данного типа прибора перед другими типами приборов.

4.Порядок измерения данным прибором.

5.Факторы, влияющие на увеличение погрешности измерения дан- ным прибором.

6.Общие узлы данного типа инструмента.

62

7. Методика настройки на нуль и проверка правильности настройки данного инструмента.

15.Нарисовать кинематическую схему рычажной скобы или микро- метра, пояснить её.

16.Определить по техническим характеристикам погрешность при-

бора.

17.Указать с какой точностью возможно произвести измерения де- тали данным прибором.

18.Пояснить принцип построения гистограммы.

10.ЛАБОРАТОРНАЯ РАБОТА №4 «ПЛОСКОПАРАЛЛЕЛЬНЫЕ МЕРЫ ДЛИНЫ, НАСТРОЙКА И КОНТРОЛЬ ГЛАДКИХ ПРЕ-

ДЕЛЬНЫХ РЕГУЛИРУЕМЫХ КАЛИБРОВ – СКОБ»

Цель работы:

1. Ознакомление с конструкцией и назначением измерительных пли- ток, принадлежностями к ним и составление блоков из плиток под требуе-

мый размер 2. Изучение устройства регулируемой скобы, настройка предельной

гладкой регулируемой скобы на заданный размер, контроль настройки ско- бы.

10.1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Меры, которыми приходится пользоваться при технических измерениях, подразделяются на концевые и штриховые.

10.1.1. ШТРИХОВЫЕ МЕРЫ Штриховыми мерами называются меры, размер которых определя-

ется расстоянием между серединами штрихов, лежащих в одной плоско- сти.

К штриховым мерам относятся брусковые меры длины, измерительные линейки и рулетки.

Брусковые штриховые меры применяются в качестве шкал приборов и станков, а также как образцовые меры длины при проверке рабочих мер длины, приборов для линейных измерений и проверке станков. В соответ- ствии с ГОСТ 12069-66 брусковые меры длины должны изготовляться ше- сти классов точности: 0, 1, 2, 3, 4, 5-го с номинальными размерами от 100

до 4000 мм.

Измерительные линейки и рулетки предназначены для измерения размеров изделий 7-11-го классов точности.

Линейки по ГОСТ427-56 должны изготовляться с одной или двумя шкалами с верхним пределом измерений 150, 300, 500 и 1000 мм и ценой

63

деления 0,5 и 1 мм. Линейки с ценой деления 1 мм могут иметь на длине 50 мм от начала (конца) шкалы полумиллиметровые деления.

Рулетки, предназначенные для измерений в машиностроении, под- разделяются по ГОСТ7502-69 на рулетки в закрытом корпусе (тип РЗ) с длиной шкалы 2, 5, 10, 20, 30 и 50 м и ценой деления 1 или 10 мм, само- свертывающиеся (тип РС) и желобчатые (тип РЖ) с длиной шкалы 1 и 2 м при цене деления 1мм.

По точности нанесения шкал рулетки должны изготавливаться трех классов: 1-го (типа РЗ с длиной шкалы 10 и 20 м), 2-го (РЗ с длиной шкалы 2, 5, 10, 20, 30 и 50 м) и 3-го (все тиры рулеток). Рулетки 1 и 2-го классов должны иметь миллиметровые деления на всей длине шкалы.

10.1.2. КОНЦЕВЫЕ МЕРЫ Концевыми мерами называются меры, размер которых определяет-

ся расстоянием между их измерительными плоскостями. Плоскопараллельные концевые меры длинны (ПКМД) или плитки

согласно ГОСТ 9038-73 представляют собой стальные закаленные или из твердого сплава параллелепипеды, у которых две противоположные

измерительные грани расположены на исключительно точном расстоянии и обработаны с наименьшими возможными шероховатостью, погрешностью формы и отклонением от параллельности.

Обе измерительные поверхности отличаются от других поверхностей ПКМД малой шероховатостью и высокой зеркальностью.

Концевые меры имеют значительное преимущество перед штрихо- выми при промышленных измерениях значительных партий деталей, так как в большинстве случаев приходится измерять (контролировать) расстоя- ние между граничными поверхностями деталей, узлов, агрегатов, которые примыкают к другим поверхностям в различных сопряжениях.

Плоскопараллельные концевые меры длины (ПКМД) являются ос- новным средством измерения и сохранения единства мер в машинострое- нии. Через них осуществляется передача единицы длины от эталона к из- делию.

Плоскопараллельные концевые меры длины, или как их называют измерительные (мерные) плитки, можно разделить по назначению на три группы:

1. Образцовые плитки (измерительный образец) − применяются на высших ступенях схемы эталонирования для проверки менее точных пли- ток, на средних ступенях − для проверки точности измерительных прибо- ров и инструментов, и проверки заводских наборов концевых мер.

2. Рабочие плитки, как установочная мера, применяются для уста- новки прибора или инструмента при относительных (сравнительных) ме- тодах измерения (оптиметры, миниметры, индикаторные приборы и т.д.)

64

3.Рабочие плитки, как непосредственный измеритель, применяются

всамых разнообразных контрольно-проверочных разметочных, слесарных установочных работах (проверка скоб, проверка расстояния между осями и т.д.)

10.1.2.1.КОНСТРУКЦИИ И ТОЧНОСТЬ ИЗМЕРИТЕЛЬНЫХ

ПЛИТОК

Длина концевой меры в любой точке измерительной поверхности равна длине перпендикуляра, опущенного из данной точки измерительной поверхности на противоположную измерительную поверхность. Длина концевой меры бывает номинальная и действительная.

Отклонение длины концевой меры – наибольшая по абсолютному

значению разность между действительной длиной меры в любой точке и номинальной длиной.

Плоскопараллельность измерительных поверхностей концевой меры

(объединенная погрешность формы и расположения измерительных поверхностей) – равенство расстояний между измерительными поверхностями данной меры в разных местах.

Точность концевой меры длины – точность длины и отклонения от плоскопараллельности измерительных поверхностей, - величина разности

между наибольшим и наименьшим расстояниями от одной измерительной поверхности данной меры до другой.

Притираемость измерительных поверхностей концевой меры –

способность ПКМД сцепляться друг с другом при смещении в прижатом состоянии. Усилие сдвига после при тирания должно быть не менее 30-80 Н, а сопротивляемость отрыву в перпендикулярном направлении – до 300400 Н.

Несколько плиток, притертых друг к другу, образуют новую конце- вую меру, размер которой практически равен сумме размеров составляю- щих плиток. Точность такой концевой меры суммарной длины (так назы- ваемый “блок плиток” см. рис. 10.2) практически равен точности такой же меры, изготовленной из одного куска стали.

Свойством притираемости обладают лишь плитки с тщательно очи- щенными измерительными поверхностями. Для очистки измерительных поверхностей, их каждый раз перед употреблением промывают бензином и протирают насухо. Притираемость объясняется молекулярным притяжени- ем в присутствии тончайших слоев смазочной пленки.

При работе с плитками нельзя прикасаться пальцами к измеритель- ным поверхностям. При работе с плитками высшей точности, на руки надевают резиновые перчатки, чтобы предотвратить осаждение на плитках влаги и жира с рук.

65

При различных видах работ требуются плитки различной точности.

Существует два метода нормирования и использования точности концевых мер длины: метод классов точности и метод разрядов.

Класс точности ПКМД показывает, какое отклонение имеет дей- ствительный размер концевой меры от ее номинального размера. Класс точности – это ряды допусков на изготовление действительных размеров в зависимости от величины номинального размера.

Согласно ГОСТ 9038-73 измерительные плитки разделяются по точ- ности изготовления на пять основных классов (00, 0,01, 1, 2, 3). Кроме ос- новных пяти классов для мер, находящихся в длительной эксплуатации и после ремонта, установлен 4 и 5 класс точности.

Разряд показывает, с какой погрешностью измерения аттестуется действительный размер длины концевой меры. Разряды – это ряды вели- чин погрешностей измерения, допускаемых при аттестации концевых мер. При аттестации измеряют в "срединной длине", т.е. измеряют длину пер- пендикуляра, опущенного из середины одной измерительной поверхности на другую.

Установлено пять разрядов точности аттестации ПКМД (1, 2, 3, 4, 5) по убыванию точности измерения.

10.1.2.2. НОМИНАЛЬНЫЕ РАЗМЕРЫ ПКМД И РАБОТА С НИМИ

Концевые меры выпускаются наборами, включающими 116, 103, 87, 42 и т.д. плиток разного номинального размера.

Для стандартизированных размеров измерительных плиток от 0,5 до

1000 мм установлены следующие градации: |

|

|

0,001мм |

при размере 1мм |

(1; 1,001 и т.д.) |

0,01мм при размере от 1мм до 1,5 (1,01; 1,02 и т.д.) |

||

0,1мм |

от 0,1 до 2мм |

|

1,0мм |

от 1 до 25мм |

|

5мм |

от 5 до 25мм |

|

10мм |

от 10 до 100мм |

|

25мм |

от 25 до 200мм |

|

50мм |

от 50 до 300мм |

|

100мм |

от 100 до 1000мм |

|

Плитки комплектуются в наборы с таким расчетом, чтобы можно

было составить блоки требуемых размеров из возможно меньшего числа плиток.

При составлении блоков плиток следует набирать их из одного набо-

ра.

66

Плитки подбираются таким образом, чтобы численное значение со- ставленного размера уменьшалось с выбором одной плитки, по крайней мере, на один разряд десятичных знаков (в миллиметрах). Например, тре- буется составить блок размером 11,735мм. Для этого надо взять следую- щие плитки (см. таблицу 10.1):

Таблица 10.1

№ плитки |

1 вариант |

2 вариант |

первая |

1,005 |

1,005 |

вторая |

1,03 |

1,23 |

третья |

1,7 |

9,5 |

четвертая |

8 |

− |

|

11,735 |

11,735 |

Когда один и тот же размер можно составить несколькими способа- ми, следует отдать предпочтение блоку из наименьшего количества плиток (второму варианту).

10.1.2.3. ПРИНАДЛЕЖНОСТИ К ПЛИТКАМ

Для более эффективного использования плиток они снабжаются набором принадлежностей. Принадлежности позволяют расширить об- ласть применения плиток (использование плиток в качестве нормальных предельных калибров, для установки инструментов на определенную вы- соту, для разметки и пр.)

Принадлежности к плиткам изготовляются с точностью, соответ- ствующей точности плиток 3 и 4 класса.

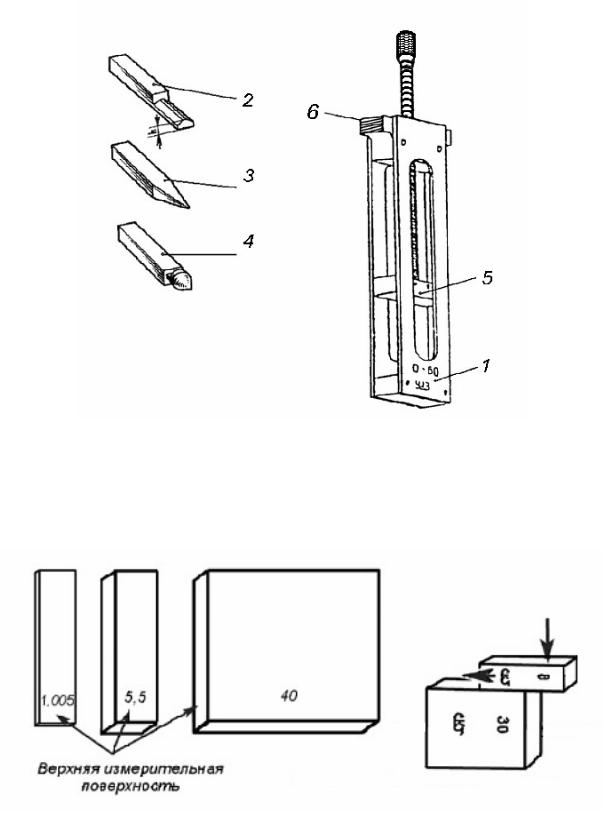

В каждом наборе принадлежностей имеются обычно державки (ино- гда их называют струбцинами) трех размеров для закрепления плиток, ос- нование для установки мер на плиту, стяжки для соединения в блок конце- вых мер с отверстиями и боковиков: боковики с полуцилиндрической и плоской поверхностями − 2 (см. рис.10.1) для наружных и внутренних из- мерений (они изготовляются с различной величиной измерительных губок, которая указывается на боковой стороне); боковики с чертильным острием − 3 для разметки; боковики с центровочным острием − 4 для центровки,

плитки с рисками для проверки расстояния между рисками штриховых мер.

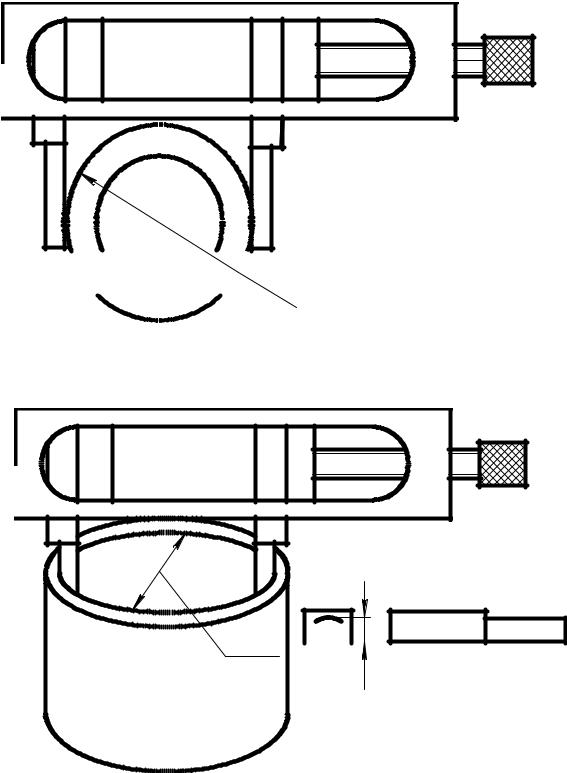

При наборе блока плиток из концевых мер для контроля внутренних размеров с применением набора принадлежностей необходимо учитывать размер губок боковиков (см. рис. 10.3 б).

67

Рис. 10.1. Принадлежности к плиткам

Рис. 10.2. Схема набора плиток

68

10 50

З60

З60

Рис. 10.3 а

10 50

З70

5мм

5мм

5

Рис. 10.3 б

Например: = 40,720мм, толщина измерительных губок боковиков 10 мм. Плитки должны быть выбраны из расчета 40,720 − 10 = 30,720 мм.

69

10.1.2.4. ПОРЯДОК РАБОТЫ С НАБОРОМ ПРИНАДЛЕЖНОСТЕЙ

1.Набрать блок плиток необходимого размера (по указанию препо- давателя), учитывая размер губок боковиков.

2.Притереть боковики по обеим сторонам собранного блока и вста- вить их в державку 1.

3.Установить боковики и блок плиток в державку (см. рис.3а).

4.Подать прижимную планку 5 до упора в боковик, предварительно отжав разжимную гайку 6.

5.Окончательно закрепить боковики и блок в державке, завинтив

винт 7.

10.2.ПРАКТИЧЕСКАЯ ЧАСТЬ

10.2.1. КОМПЛЕКТОВАНИЕ БЛОКОВ ИЗМЕРИТЕЛЬНЫХ ПЛИТОК

Задание 1: Составить блоки следующих двух предложенных препо- давателем размеров из минимально возможного числа плиток.

Порядок выполнения задания

1.Ознакомиться с набором плиток;

2.Получить у преподавателя размеры для набора их плитками;

3.Рассчитать на бумаге оптимальный вариант размеров и количества плиток для набора блока заданного размера (для уменьшения погрешности набранного размера рекомендуется выбирать вариант с наименьшим чис- лом плиток и желательно меньше 5 плиток);

4.Результаты числового подбора плиток занести в таблицу;

№ плитки |

Размер 1: |

Размер 2: |

1-я плитка |

|

|

2-я плитка |

|

|

3-я плитка |

|

|

4-я плитка |

|

|

5-я плитка |

|

|

6-я плитка |

|

|

7-я плитка |

|

|

5. Набрать блок плиток:

5.1. Выбрать из предложенного набора ПКМД нужное количество плиток. При этом не прикасайтесь пальцами к измерительным

70