- •3.1.1. Загальна характеристика гарячого штампування

- •3.1.3.Визначення групи поковки, можливого типу і організаційної форми виробництва

- •3.2. Технологічна частина

- •3.2.1. Вибір способу штампування і розробка маршрутної технології

- •3.2.2. Розробка креслення поковки

- •Конструкторська частина

- •Матеріали деталей штампу

3.2. Технологічна частина

3.2.1. Вибір способу штампування і розробка маршрутної технології

Основними факторами, що визначають вибір оптимального технологічного процесу виготовлення поковок, для подальшої механічної обробки, є: конфігурація і геометричні розміри деталі, співвідношення розмірів її окремих елементів, марка сталі, технічні вимоги до виготовлення, масштабу і конкретних виробничих умов.

Технологічний процес повинен забезпечувати виготовлення поковки у суворій відповідно до вимог, що встановлені кресленням і технічними умовами. При розробці технологічного процесу необхідно вибирати з числа можливих варіантів найкращий, який відповідає проектованим умов виробництва.

Основними критеріями при виборі найкращого варіанту технологічного процесу є забезпечення найменшої собівартості поковки, найменших витрат матеріалів, найменшої трудомісткості та простоти виготовлення штампувального інструменту.

Вибір варіанту технологічного процесу виготовлення поковок визначається також обсягом виробництва і спеціальними вимогами до продукції, що випускається.

Технологічні процеси включають виконання наступних основних операцій: оброблення вихідного матеріалу на заготовки мірної довжини, нагрівання і термообробка, обробка тиском з метою надання необхідної форми, обробні операції, оздоблювальні операції. Для розробки технологічних процесів використовуються маршрутні відомості.

Маса поковки, задана, програма випуску та встановлений раніше тип виробництва зумовлюють вибір в якості обладнання штампування КГІ1ІП. Вид штампування - в закритих штампах. “

Для обрізки облою доцільно використати обрізні преси суміщеної дії. Вони суміщають обрізку облою, пробивання отворів та калібрування поверхні заготовки.

3.2.2. Розробка креслення поковки

Розробка креслення поковки с важливим етапом при розробці технології гарячого штампування. Креслення поковки служить основою при конструюванні штампа.

Розробку креслення поковки починають з комплексного аналізу, який включає оцінку розмірів та геометрії деталі, технічних умов на її виготовлення, матеріалу деталі, потрібної кількості деталей. Необхідно враховувати майбутню орієнтацію волокон в поковці, яка б забезпечувала підвищення міцності окремих елементів деталі. Габаритні розміри деталі дозволяють орієнтовно оцінити габарити поковки.

Розробка креслення поковки здійснюється згідно з ГОСТ 7505-89 [і] в такій послідовності:

встановити площину роз’єму штампа;

орієнтовно визначити масу поковки за масою деталі з врахуванням наближеної маси припусків та напусків для того, щоб можна було користуватись таблицями стандарту;

призначити припуски на механічну обробку, допуски та ковальські напуски;

встановити штампувальні уклони, побудувати лінію роз’єму;

встановити зовнішні та внутрішні радіуси заокруглень;

вибрати конструкцію наміткі отвору з перемичкою під прошивання (для деталей з отворами);

визначити точну масу поковки з врахуванням 0,5 позитивного (верхнього) граничного відхилення для зовнішніх розмірів та 0,5 від’ємного (нижнього) відхилення для внутрішніх розмірів (отвори чи порожнини).

Вихідними даними для конструювання креслення поковки є:

- креслення деталі; .

- тип ковальсько-пресової машини

- технологічні вимоги до якості поковки.

Вибір площини роз 'єму

У відкритих штампах в цій площині розміщують облойну канавку, яка заповнюється металом при витисненні його з порожнини рівчака. Цей надлишок металу утворює облойний заусенець.

Площину роз’єму (рис. 3.2) вибирають з врахуванням таких умов:

поковка має вільно видалятись з верхньої та нижньої частин штампу, для чого роз’єм штампу розміщують в площині січення поковки з найбільшим периметром (див. рис. А І, а, додатка А);

взаємне розташування поверхні роз’єму та поковки повинно виключити порожнини (піднутрини) на бічних поверхнях поковки;

рівчаки орієнтуються таким чином, щоб їх заповнення здійснювалось за рахунок осадки, а не видавлювання, при цьому порожнини під тонкі високі ребра, бобишкі та напливи необхідно розміщувати у верхній половині штампу;

доцільно, щоб поверхня роз’єму перетиналась вертикальними твірними поковки, що спрощує контроль зміщення частин штампу (див. рис. А1, б, додатка А);

розміщення плошини роз’єму повинно дозволити виконати намітку під пробивання отвору (див. рис. А1, г, додаток А);

при неплоскій поверхні роз’єму горизонтальні зсуваючі зусилля компенсують замками та контрзамками (див. рис. А1, д, додатка А), направляючими колонками, симетричним розміщенням двох неплоских поковок або поворотом неплоскої (зігнутої) поковки таким чином, щоб кінці її розмішувались па одному рівні.

В штампах ГКМ існує дві площини роз’єму: одна між пуансонами та матрицями (головна площина), друга - між матрицями. Головна площина роз’єму може мати три положення, при яких поковка остаточно формується лише в матриці, лише в пуансоні та частково в матриці і частково в пуансоні.

Рис. 3.2. Схема положення поверхні роз’єму.

Визначення вихідного індексу поковки

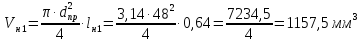

Перед розрахунком маси поковки потрібно дізнатись масу деталі.Масу деталі визначимо як алгебраїчну суму об’ємів геометричних фігур, що її складають помножених на густину матеріалу. Для даної деталі об’єм можна розбити на циліндри.

Де h – висота циліндра, мм.

d – діаметр основ циліндра, мм.

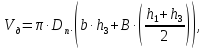

Формула для визначення об’єму поковки має вигляд:

Vд= V1+ V2- V3=56520+125600-36585=118535 мм3;

Маса деталі визначається за формулою:

Де ρ – 7850 кг/м3=0,00000785 кг/мм3 – густина сталі.

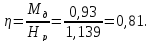

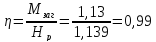

Мд=118535·0,00000785=0,93 кг.

Визначення маси поковки:

Розрахування маси поковки: Мn(кг), визначається за формулою

Де Мд=0,93 кг – маса поковки;

Кр=1,25 – розрахунковий коефіцієнт (1,1…1,5).

Мn=0,93·1,25=1,16 кг.

Визначення групи сталі.

Група сталі визначається згідно ГОСТ7505, в залежності від хімічного складу сталі. Так, як сталь 40Х має у своєму складі до 44% вуглецю і до 2% легуючих елементів, то вона відноситься до групи М2.

Визначення ступеня складності деталі

Визначення ступеня складності деталі проводимо по співвідношенню об’ємів (мас) поковки до описаної навколо неї простої геометричної фігури.

Поковку описує циліндр і його розміри:

Діаметр 187 мм; висота 50 мм.

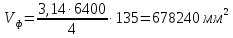

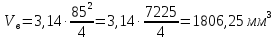

Об’єм фігури визначаємо за формулою:

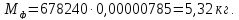

Маса фігури, що описує деталь:

де Vф – об’єм фігури, мм3.

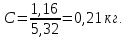

Тоді ступінь складності поковки буде:

Так, як С= 0,21, в відповідністю з ГОСТом 7505-89 ступінь складності С1.

Вибір класу точності поковки.

Точність виготовлення визначається згідно способу штампування. При штамповці на КГШП точність виготовлення - Т4.

Використовуючи отримані дані визначаємо вихідний індекс поковки l=12.

Призначения припусків на .механічну обробку та допусків на поковку

Припуски на механічну обробку призначаються згідно ГОСТ7505 в залежності від вихідного індексу, розміру і шорсткості поверхні, на яку призначається припуск. На поверхні, шорсткість яких не вказана або її значення відповідає шорсткості кованих виробів (більше 11*20) припуски не призначають.

Припуски і розміри для поковки шестерні представлені в табл. 3.4.

|

Розмір деталі, мм |

Шорсткість поверхні, мкм |

Основний припуск, мм |

Додатковий припуск ,мм |

Розмір поковки, мм |

|

Ø187 |

3,2 |

2,3 |

0,3 |

Ø192 |

|

6,3 |

2,3 | |||

|

Ø63 |

1,6 |

1,8 |

0,3 |

Ø65 |

|

Ø36 |

0,8 |

1,9 |

0,3 |

Ø34 |

|

50 |

3,2 |

2,0 |

0,5 |

55 |

|

1,6 |

2,0 | |||

|

30 |

3,2 |

1,8 |

0,5 |

35 |

|

6,3 |

1,8 |

Призначення допусків на поковку

Величину допусків на розміри поковки вибираємо згідно вимог ГОСТ7505. Допуски на розміри поковки шестерні представлені в табл. 3.5.

Таблиця 3.5 – Допуски на розміри поковки.

|

Розмір поковки, мм |

Заокруглені розміри і допуски, мм |

|

Ø192 |

|

|

Ø65 |

|

|

Ø34 |

|

|

55 |

|

|

35 |

|

Крім допусків на розміри поковок стандарт передбачає допуски:

- на зміщення поковок по роз’єму штампів;

- на величину заусенця після обрізки облою (для поковок, штампованих у відкритих штампах);

- на не співвісність прошитих отворів в поковках з зовнішніми контурами поковок;

- на зігнутість, не площинність та не прямолінійність (для плоских поверхонь), а також по радіальному биттю (для циліндричних поверхонь);

- на величину торцевого заусенця (для поковок, штампованих в закритих штампах);

- на міжцентрові відстані;

- на кутові відхилення, у випадку кутового розміщення окремих елементів поковок;

- на радіуси Заокруглень та штампувальні уклони.

Призначення ковальських напусків

Ковальськими (технологічними) напусками згідно ГОСТ7505 є штампувальні уклони, внутрішні радіуси заокруглень та плівки від намітки отворів.

При штампуванні на КГШП штампувальні уклони приймаються: внутрішні 7° зовнішні - 5°. Зовнішні радіуси заокруглень приймаються - 2,5 мм, внутрішні - 4 мм.

Розрахунок плівки від намітки

Виконання наскрізних отворів чи порожнин (заглиблень) в поковках, шо штампуються на молотах чи пресах, е обов’язковим в тих випадках, коли вісі створів чи порожнин співпадають з рухом баби молота чи повзуна пресу, а розміри чи діаметри отворів, більші чи рівні висоті поковки, але не є меншими за ЗО мм. Порожнини (заглиблення) виконуються глибиною не більше 0,8 їх діаметру.

При виготовленні поковок на ГКМ виконання наскрізних отворів чи заглиблень є обов'язковим, коли вісі отворів і заглиблень в поковках співпадають з напрямком руху головного повзуна, а їх діаметр чи розміри не менші 30 мм при довжині не більше трьох діаметрів.

Застосовують п’ять наміток отворів : плоску намітку, намітку з

розкосом, намітку з мага намітку з карманом та глуху намітку. Форма найбільш розповсюдженої намітки-плоска.

Після визначення вище перелічених параметрів виконується креслення «холодної» поковки.

На кресленні проставляють фактичні розміри з допусками. Також, тонкими лініями, вказують контур готової деталі, що наглядно показує наявність припусків.

На кресленні спроектованої поковки необхідно вказати основні технічні умови:

- клас точності поковки;

- ступінь складності;

- допуск на не вказані розміри поковки, що встановлюють з розрахунку ±0,7 поля допуску по ширині чи довжині поковки:

допустимі значення зміщення штампу в роз’ємі та допустимий, заусенець згідно ГОСТ7505;

- допуск по площині прошитих отворів;

- допуск по зігнутості, не площинності та непаралельності поверхонь;

- допуск на кутові відхилення окремих елементів;

- допуск на радіуси заокруглень та штампувальні уклон.

В кінці визначають точну масу поковки Мп.

Визначення розмірів початкової заготовки

Вихідною заготовкою для поковки шестерні є гарячекатаний прокат круглого січення. При визначенні необхідних розмірів заготовки необхідно врахувати втрати металу.

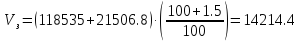

Об’єм заготовки визначається за форму даю:

де – Vn об'єм поковки, мм3;

Vo - об’єм облою, мм3;

δ - відсоток угару при нагріві, %.

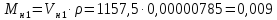

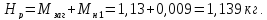

Маса поковки визначаэться за формулою:

де Vn – об'єм поковки, мм3.

Тоді,

Мп=118535·0,00000785=0,93 кг.

Визначення об'єму облою та видри

Для визначення об’єму облою необхідно вибрати розміри облойної канавки згідно таблиці.

Вибираємо 1-й тип облойної канавки з наступними розмірами у відповідності

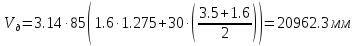

Об’єм облою визначається за формулою:

де b - ширина містка облойної канавки, мм;

h1 - висота містка облойної канавки, мм;

В - ширина облою, мм.

3

3

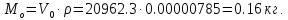

Маса облою визначається за формулою:

Об'єм видри визначається по діаметру отвору, що прошивається і товщині перемички:

де D - діаметр отвору, що прошивається, мм;

Маса видри визначається за формулою:

При індукційному нагріві угар не більше 1,5 тоді об’єм заготовки розраховуємо за формулою:

Vзаг=(118535+21506,8+1806,25)·(100+1,5/100)=141848,05·1,015=143975,7 кг.

Тоді маса заготовки рівна:

Визначення розмірів заготовки

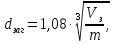

Для поковок, що штампуються вздовж осі заготовки, діаметр визначається за формулою:

де Vз - об’єм заготовки, мм3;

т = 2 - відношення між довжиною і діаметром заготовки.

Приймаємо dзаг = 48 мм.

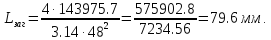

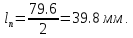

Довжина заготовки визначається за формулою:

де Vзаг - об’єм заготовки, мм3;

dзаг - прийнятий діаметр заготовки, мм.

Так в результаті розрахунків приймаємо заготовку з розмірами Ø48 х 79 мм.

Визначення норми витрат матеріалу

Приймається розрахункова довжина прутка Lпр=5000 мм.

Довжина некратності визначається за формулою:

де Lзаг - довжина заготовки, мм;

Кількість заготовок, що можна отримати з прутка визначається за формулою:

Довжина некратності на одну заготовку визначається за формулою:

_

Маса некратності на одну заготовку визначається за формулою:

де Vн1- об'єм металу не кратності на одну заготовку, мм3.

Об’єм металу некратное і і визначається за формулюю:

Морма витрат матеріалу визначається за формулою:

Коефіцієнт використання металу на норму витрати металу визначається за формулою:

Заготівельний коефіцієнт використання на норму витрати металу визначається за формулою:

Визначення зусилля різання та вибір обладнання

Різання виконується на кривошипних прес-ножицях з попереднім підігріванням прутка до температури 500...600 °С. Необхідне зусилля визначається за формулою:

де 1,7 - коефіцієнт запасу, який враховує затуплення країв ножів;

σв - межа міцності металу, МПа; площа зрізу, м2:

Fзр- площа зрізу, м2;

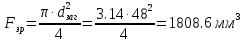

Площу зрізу визначаємо за формулою:

|

Модель |

Номінальне зусилля,кН. |

Найбільший діаметр заготовки, мм. |

Довжина заготовки що відрізається мм. |

Потужність привода, кВт.

|

Габарити станка, мм |

Маса т. |

|

Н1542 |

16000 |

160 |

100 |

132 |

4800х 4000х 5160 |

130 |

Призначення режиму нагріву і вибір нагрівального пристрою.

Для нагрівання заготовок під штампування на КГШП застосовується індукційний нагрів в індукційному нагрівачі.

Тип індукційного нагрівача визначаємо згідно за розмірами заготовки. Для нагрівання заготовок 48x79,6 мм КИШ 9-500/1Н з продуктивністю 1330 кг/год. Максимальна температура нагріву сталі 40Х - 1250°С мінімальна температура закінчення процесу штампування - 780°С.

Тривалість нагріву визначаємо виходячи із продуктивності індуктора і маси заготовки, що нагрівається.

Кількість заготовок, ідо нагріваються за 1 годину визначаємо за формулою:

де П - 1330 кг/год - продуктивність індуктора за 1 годину;

Мзаг =1,13 кг - маса заготовки.

Тоді,

Nзаг=1330÷1,13=1179,6 заготовки/год.

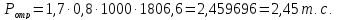

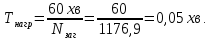

Тривалість нагріву визначаємо за формулою:

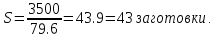

Кількість заготовок, що нагріваються в індукторі одночасно:

де L інд = 3500 мм - довжина індуктора;

Lзаг = 79,6 мм - довжина заготовки.

Тоді,

Отже, для нагріву заготовок обираємо індукційний нагрівам КИН19-500/1Н, з наступними технічними характеристиками:

Потужність індуктора - 500 кВт.

Частота струму - 1 кГц,

Витрата води - 7,6 м3/год.

Витрата стиснутого повітря 8 м3/год.

Довжина індуктора 3500 мм.

Розміри заготовки, що нагріваються: — діаметр - 60... 130 мм, довжина – 100…400 мм.

Продуктивність – 1330 кг/год.

Визначення зусилля і вибір основного штампувального обладнання.

Зусилля КГШП при штампуванні визначається за формулою:

Р = 100·k·F

де k — 6,8 коефіцієнт, який враховує складність поковок;

F - площа проекції штамповки, включаючи облойний місток.

Площа проекції штамповки визначається за формулою:

де Dn= 0,085 м - діаметр поковки:

b= 0,014 м ширина облойного містка.

Тоді,

Для штампування поковок вибираємо кривошипний гарячоштампувальний прес моделі К8540 з наступними технічними характеристиками:

Зусилля 1000 т.с.

Xід повзуна - 250 мм.

Число ходів повзуна за хвилину - 75.

Штампова висота - 660 мм.

Розміри столу - 940 х 1200 мм.

Потужність привода - 100 кВт.

Маса - 120тон.

Завод-виробник - ЗТМП м. Воронеж, Російська Федерація.

Визначення зусилля і вибір обладнання для обрізки і пробивання

Розрахункове зусилля обрізки і пробивки визначається за формулою:

де α=0,7 - коефіцієнт, який враховує затуплення інструменту та інші недосконалості процесу різання;

β=1,3 - коефіцієнт запасу зусилля преса;

σзр = 0,8 ·σв - межа міцності металу на зріз при температурі обрізки, МПа;

Fзр - дійсна площа зрізу, м2.

Дійсна площа зрізу визначається за формулою:

Приймаємо обрізний прес моделі КО8334 з наступними технічними характеристиками:

Номінальне зусилля — 2500 кН

Хід повзуна - 160 мм.

Число ходів за хвилину - 40.

Відстань між столом і повзуном в нижньому положенні;

Розмір стола 630 x 630 мм.

Потужність привода - 10 кВт.

Термічна обробка поковок

Після кування і штампування поковки піддають термічній обробці, в результаті якої змінюють структуру металу й покращують механічні та технологічні характеристики металу, наприклад оброблюваність різанням.

Температура впливає на властивості металу наступним чином:

- ш і на макроструктури, при перетворенні вихідної дискретної структури дрібне зерно;

зміна мікроструктури полягає в досягненні необхідних розмірів зерен:

властивості металу (збільшується пластичність).

Термообробку поковок здійснюють на термічній ділянці ковальського цеху, оснащеній газовими або електричними печами.

Основними операціями термічної обробки сталевих поковок є відпал, нормалізація, гартування і відпуск.

Вибір того чи іншого типу печі залежить від типу палива характеру виробництва (штучне, масове і т.д.), сорту, форми, розміру злитку металу, що нагрівається оскільки не всі сорти сталей можна нагрівати з однаковою швидкістю.

Для своєї поковки в якості термічної обробки я вирішив застосувати загартування з відпуском.

Загартування полягає у нагріванні поковки до температури гарту, витримці і прискореному охолодженні поковок, як правило, у воді або в маслі. Поковку зі сталі 40Х охолоджують у закритому колодязі. У результаті загартування поліпшуються механічні властивості, підвищуються експлуатаційна надійність і довговічність виробів.

Відпуск полягає в нагріві загартованої сталі до температури 55О...650°С, витримці при цій температурі і наступному охолодженні. Відпуск здійснюють для знятої внутрішніх напружень у загартованої сталі і підвищення її в’язкості.

Загартування сталі, з подальшим високим відпуском, називається поліпшенням і є найбільш ефективним видом термообробки.

Покращена сталь за механічними властивостями значно перевершує відпалену і нормалізовану. Тому поковки відповідальних деталей, що працюють у важких умовах, як правило, піддають поліпшенню.

Очищення поковок від окалини

Для очищення своєї поковки я застосував гідро-абразивне очищення.

При гідро-абразивному очищенні в якості абразивного середовища використовують, приготовану в спеціальних установках суміш абразиву з

водою. Склад гідро-абразивної суміші, %: 76,5 води, 20 абразиву; 3,5 кальцинуючої соди. Для гідро-абразивного очищення застосовують такі абразивні матеріали: кварцовий пісок, корунд і карбід бору. Кварцовий пісок менш дефіцитний і недорогий використовують з розмірами зерен від 0,3 до 2 мм. Гідро-абразивне очищення застосовують для обробки виробів з кольорових сплавів, а також сталевих поковок.

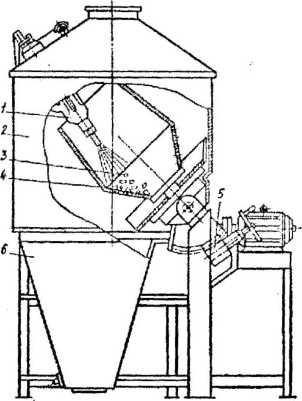

При діаметрі від 4 до 10 мм витрати повітря, тиском 0,5 МП, складає віл 1 до 6 м3/хв. На (рис.2.10 представлена конструкція гідро-абразивного

барабана періодичної дії. У дзвінок 4 через приймальне вікно камери 2 завантажуються поковки 3, де проводиться їх очищення струменевим апаратом 1. Вивантаження очищених поковок в бункер 6 виконують шляхом нахилу барабані за допомогою приводу 5.

Рис. 3.6. Гідро-абразивний барабан періодичної дії

Технічний контроль і дефекти поковок

Існуюча в ковальсько-штампувальних цехах служба контролю якості поковок і боротьби з браком має на меті: по-перше, організовано впливати на якість поковок у процесі їх виготовлення, по-друге, не допустити проникнення браку (або дефекту) на подальші операції в механічні цехи чи на складання машин, по-третє, систематично спільно з технічними службами цехів проводити заходи щодо поліпшення якості і збільшення терміну служби виробів з поковок.

Основним документом для перевірки якості поковки є її креслення, на якому крім форми і розмірів, а також допусків на розміри наведені технічні вимоги (умови) на виготовлення поковки. У технічних умовах вказують марку металу, вид термічної обробки, механічні властивості, якими повинен володіти метал поковки, і інші специфічні вимоги.

Особливу увагу служба контролю якості приділяє поковкам деталей машин, то працюють з ударними (динамічними) навантаженнями, таких, як, наприклад, передня підвіска автомобіля, осі локомотивів і вагонів, шатуни двигунів внутрішнього згорання та інші.

Контрольним числовим критерієм якості роботи ковальського цеху є відсоток браку з кількості придатної продукції, але ця величина є умовною і орієнтуватися тільки на що величину в ковальсько-штампувальному виробництві було б неправильно.

Загальні вимоги до поковок із конструкційної, і легованої сталей, виготовлених куванням і гарячим об’ємним штампуванням, встановлюються ГОСТом 8479-70.

Боротьба з браком може бути успішною лише тоді, коли в ковальсько- штампувальному виробництві відомі і вивчаються причини, які породжують

брак. Для цього необхідно правильно класифікувати брак за видами, вести облік браку і а каліку вати дію заходів, що вживаються, спрямованих для його усунення.

Брак ковальсько-штампувальних цехів зазвичай поділяється на такі види:

брак по вихідного матеріалу; 2) брак, що утворився в результат? різання металу на заготовки; 3) брак, що виникає при нагріванні заготовок під штампування; 4) брак, що виникає при штампуванні, обрізки, прошивці; 5) брак при термічній оброби і;

брак, що виникає при очищенні від окалини, а також на фінішних операціях: при виправленні, калібрування-і т.д.; 7) брак, що виявлений в механічних цехах при обробці різанням.