- •Лабораторна робота №1 Тема: Дослідження стану блоків циліндрів автомобільних двигунів Мета роботи:

- •Обробка результатів досліджень

- •Контрольні питання

- •Лабораторна робота №2 Тема: Дослідження стану колінчастих валів з метою визначення коефіцієнтів придатності, відновлення і змінності

- •Загальні відомості

- •Обробка результатів досліджень

- •Контрольні питання

- •Лабораторна робота №3

- •Контрольні питання

Контрольні питання

Які характерні дефекти отримують колінчасті вали?

Які прилади та вимірювальні інструменти використовуються при дефектуванні колінчастих валів?

Які причини викликають появу овальності і конусності на поверхні шийок колінчастого вала?

Як визначити придатність колінчастого вала?

Яка методика розрахунку коефіцієнта придатності і відновлення колінчастого вала?

Які матеріали використовуються для виробництва колінчастих валів?

Лабораторна робота №3

Тема: Дослідження стану розподільчих валів автомобільних двигунів

Мета роботи

Вивчення технічних умов на контроль-сортування розподільчих валів.

Вивчення дефектів і дослідження характеру зношення робочих поверхонь розподільчих валів.

Освоєння методики визначення дефектів і призначення методів відновлення розподільчих валів.

Ознайомлення з вимірювальними приладами і методами вимірювань.

Загальні відомості

Розподільчі вали при нормальній експлуатації автомобіля отримують помітні зношення тільки до 2-3-го капітального ремонту двигуна. Ці зношення проявляються в вигляді зменшення діаметра і спотворення геометричної форми опорних шийок і в значному спотворенні профілю кулачків. Помітні зношення, досягають 1,5 мм, виникають на вершині кулачків. Поверхня кулачків, протилежна вершині, зношується незначно. Нерівномірні зношення кулачків по профілю пояснюється неоднаковим робочим навантаженням, яке сприймає кулачок протягом робочого циклу двигуна. Зношення профілю кулачка приводить до зміни висоти піднімання клапана, зміщенню в сторону запізнення моментів початку і максимального відкриття клапана і зменшенню загального часу його відкриття. Зношення кулачків визначається заміром висоти кулачка. Кулачки, зношені до розміру який бракується, шліфують на шліфувально-копіювальному верстаті. При цьому відновлюється профіль кулачка, але з меншими розмірами. Кулачки можуть бути відновленні до нормального розміру електродуговим наплавленням з наступним шліфуванням.

Опорні шийки розподільчого вала при зношенні до овальності і конусності більш як 0,1 мм шліфують до виведення слідів зносу. При цьому встановлюють втулки опорних шийок з зменшеним внутрішнім діаметром. Шліфування шийок розподільчого вала допускається до певного діаметру обумовленого товщиною цементаційного або загартованого шару. Зношені до мінімуму шийки відновлюються вібродуговим наплавленням вуглецевою сталлю, після чого шліфують до номінального розміру.

Можливе також відновлення шийок хромуванням, твердим осталюванням або напиленням металічних порошків.

Дефектом розподільчих валів можливий їх згин. Для визначення згину вал кладуть крайніми корінними шийками на призми і індикатором визначають биття середньої шийки. Якщо биття перевищує 0,1мм, вал правлять під пресом.

Організація і оснащення робочого місця

В лабораторній роботі використовується наступне обладнання і інструменти: нові і зношені розподільчі вали, станина з передньою і задньою бабками для встановлення центрів, станина для рухомих призм, індикатор з стійкою, мікрометри, штуцер трьохгранний для зачищення центрових отворів, лупа, градуйований диск і знімна стрілка, технічні умови на контроль-сортування і ремонт деталей двигуна.

Послідовність виконання роботи

Вивчити інструкцію по техніці безпеки.

Провести зовнішній огляд розподільчого вала для виявлення дефектів візуально.

Кулачковий вал встановити в центрі і закріпити. До одного з кінців вала прикріплюємо стрілку для підрахунку кута повороту кулачкового вала.

Встановити на станину центрів стійки індикатора, проти середньої шийки кулачкового вала.

Провертаючи кулачковий вал, встановити нуль шкали повороту проти стрілки з найменшим показом індикатором.

Провести вимірювання прогину вала по відхиленню стрілки через кожні 30 градусів.

Встановити індикатор проти найближчого до переднього торця вала кулачка таким чином, щоб вісь вимірювального наконечника лежала в площині, яка проходить через вершину кулачка з верху. Закріпити шкалу групованого диску, стрілку індикатора привести до нуля.

Обертаючи кулачковий вал до повного підняття вимірювального стержня, провести підрахунок показів індикатора через кожні 10 градусів кута повороту вала.

Визначити знос досліджуваного кулачка, порівнюючи профіль з профілем нового кулачка.

Операцію повторити для всіх кулачків.

Змінюючи пояси вимірювань опорних шийок, при допомозі мікрометра визначити їх загальний знос, овальність і конусність.

Обробка результатів дослідження

Діаметр опорних шийок визначається по показах мікрометра. Найбільший знос шийок визначається як різниця діаметра, отриманого при її вимірюванні.

Конусність шийок визначається як різниця діаметрів, вимірюваних в різних поясах, але в одній площині. Овальність визначається як різниця діаметрів, вимірюваних в одному і тому ж поясі, але в різних площинах.

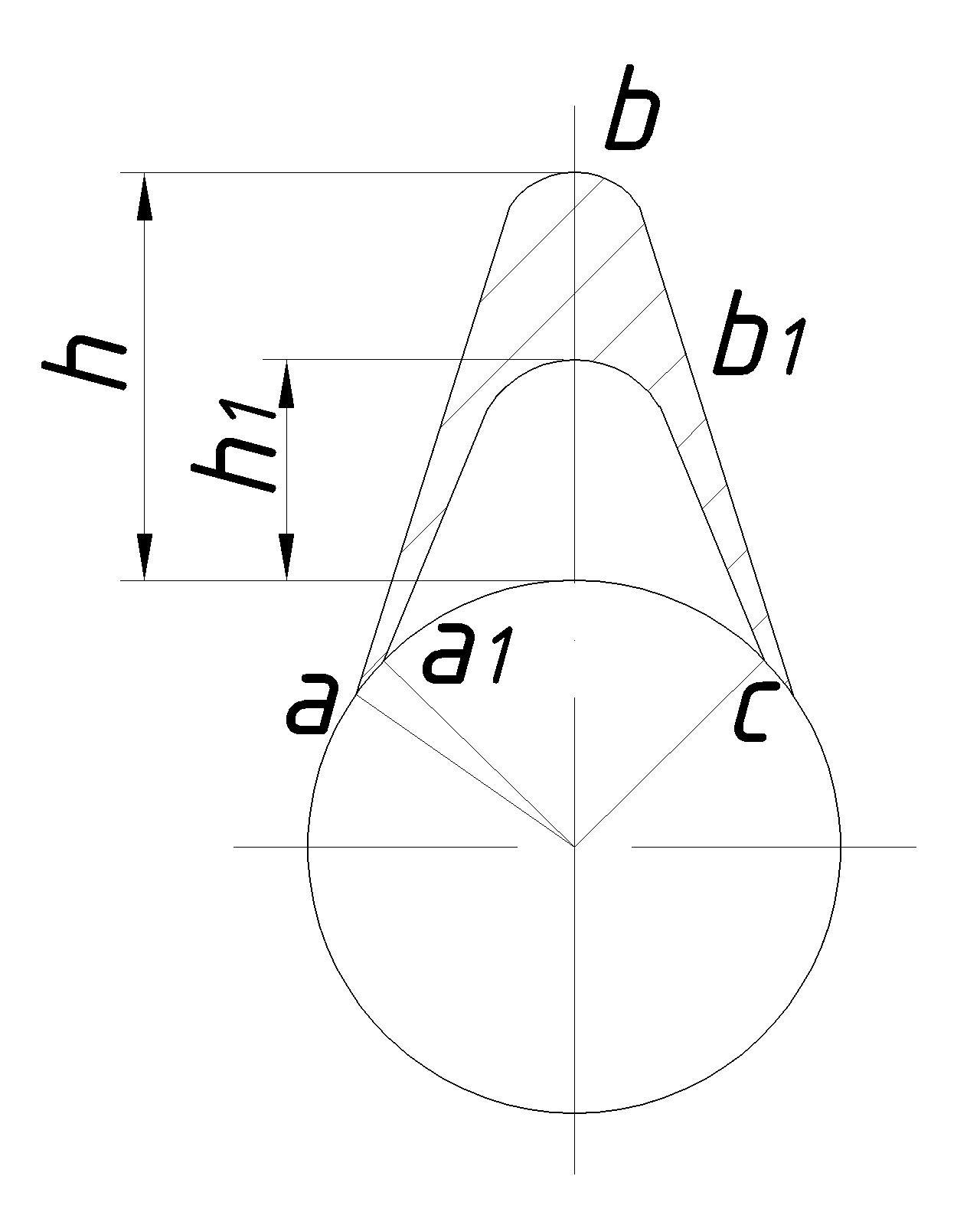

Рисунок 1 – Схема зношення розподільчого вала:

h і h1 – висота піднімання штовхача при новому і зношеному кулачках.

а і а1 – початок відкриття клапана при новому і зношеному кулачках.

в і в1 – максимальне відкриття клапана при новому і зношеному кулачках.

с – закриття клапана.

Прогин вала визначається як половина максимальної величини відхилення стрілки індикатора при вимірюванні по середній шийці.

Абсолютний знос в кожному січенні кулачка визначається за формулою:

![]() ,

,

де і – абсолютний знос у відповідному січені (табл.5.), мм;

![]() –

покази

індикатора у відповідному січені нового

кулачка,

мм;

–

покази

індикатора у відповідному січені нового

кулачка,

мм;

![]() –

покази індикатора у відповідному

січені зношеного кулачка,

мм.

–

покази індикатора у відповідному

січені зношеного кулачка,

мм.

На основі проведених вимірів і зовнішнього огляду робиться висновок для необхідності вибраковки або можливості відновлення вала і встановлюються раціональні методи ремонту кулачків і опорних шийок. При необхідності перед шліфуванням шийок ремонтні розміри визначаються згідно таблиці ремонтних розмірів.

Матеріал протоколу лабораторної роботи №3

Результати вимірювань і розрахунків розподільчих валів записуються в таблиці.

Марка і модель двигуна______________

Матеріал___________________________

Термообробка_______________________

Твердість___________________________

Таблиця 2 – Дефектна відомість розподільчого вала

|

Позн. |

Назва дефекту |

Спосіб відновлення деталі і вимірювальні прилади |

Разміри, мм |

Заключення | |

|

Номінальний |

Допустимий без ремонту (для ремонту) | ||||

Таблиця 3- Дефекти виявлені вимірюванням

|

№ шийок |

Пояс замірів |

Місце замірів вала |

Діаметри в площинах, мм |

Конусність, мм |

Овальність, мм |

Найбільше зношування |

Запропонований спосіб ремонту |

| |

|

1 |

1-й пояс |

Паралельно |

|

|

|

|

|

| |

|

Перпендикулярно |

|

|

|

|

|

| |||

|

2-й пояс |

Паралельно |

|

|

|

|

|

| ||

|

Перпендикулярно |

|

|

|

|

|

| |||

|

1 |

1-й пояс |

Паралельно |

|

|

|

|

|

| |

|

2-й пояс |

Перпендикулярно |

|

|

|

|

|

| ||

|

Кут повороту вала

Стан кулачка |

Покази індикатора |

| |||||||||

|

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

0 | ||

|

Новий |

|

|

|

|

|

|

|

|

|

| |

|

Зношений |

|

|

|

|

|

|

|

|

|

| |

|

Абсолютне зношування вала |

|

|

|

|

|

|

|

|

|

| |

Таблиця 3 – Дані зношення опорних шийок

Таблиця 5 – Сітка для побудови профілю кулачка

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|