- •1.2 Розбирання

- •1.3 Дефектація

- •1.6 Впускні колектори

- •1.7 Розбирання та дефектація

- •1.8 Ремонт та збирання

- •1.9 Випускні колектори

- •1.10 Розбирання та дефектація

- •1.11 Ремонт та збирання

- •2. Промивання секцій холодильника

- •3. Організація ремонту

- •4. Приймання в ремонт

- •5. Розбирання, підготовка до ремонту

- •5.1 Очищення деталей від забруднень

- •6. Техніка безпеки при ремонті системи надуву і випуску газів дизеля м-756

- •6.1 Вимоги безпеки під час роботи

- •6.2 Вимоги безпеки в аварійних ситуаціях

- •6.3 Вимоги безпеки після закінчення робіт

- •7. Організація робочого місця ремонту турбокомпресора

- •8. Перелік використовуваного обладнання

Зміст

1. Пристрій і ремонт системи наддуву відпрацьованих газів дизеля М -756……

1.1 Турбокомпресор…………………………………………………………………………..................

1.2 Розбирання……………………………………………………………………………………….............

1.3 Дефектація………………………………………………………………………..............................

1.4Ремо………………………………………………………………………………………….....................

1.5 Збірка……………………………………………………………………………………………………….....

1.6 Впускні колектори……………………………………………………………………………………….

1.7 Розбирання та дефектація…………………………………………………………………………..

1.8 Ремонт та збирання…………………………………………………………………………………….

1.9 Випускні колектори…………………………………………………………………………………….

1.10 Розбирання та дефектація………………………………………………………………………..

1.11 Ремонт та збирання………………………………………………………………………………….

2. Промивання секцій холодильника……………………………………………………………..

3. Організація ремонту……………………………………………………………………………………

4.0 Приймання в ремонт…………………………………………………………………………………

5.0 Розбирання, підготовка до ремонту…………………………………………………………

5.1 Очищення деталей від забруднень…………………………………………………………

6. Техніка безпеки при ремонті системи надуву і випуску газів дизеля М-756…

6.1 Вимоги безпеки під час роботи…………………………………………………………………

6.2 Вимоги безпеки в аварійних ситуаціях………………………………………………………

6.3 Вимоги безпеки після закінчення робіт……………………………………………………

7. Організація робочого місця ремонту турбокомпресора…………………………

8. Перелік використовуваного обладнання…………………………………………………

9. Розрахунок вартості робочої сили при ремонті турбокомпресор

Турбокомпресор призначений для підвищення тиску повітря, що нагнітається в циліндри дизеля з метою збільшення потужності дизеля і поліпшення теплового процесу.

Повітря стискається відцентровим компресором, які отримують енергію від доцентрової газової турбіни, що працює в імпульсному потоці випускних газів дизеля. Газ до турбіни підводиться по чотирьох трубопроводах від розділених випускних колекторів. Кожен колектор об'єднує три циліндри.

Турбокомпресор

За відповідної регулюванню фаз газорозподілу в момент перекриття клапанів тиск нагнітається повітря вище тиску випускних клапанів газів перед турбіною, що забезпечує продувку циліндрів, кращу їх очищення, збільшуючи тим самим коефіцієнт корисної дії дизеля.

У турбокомпресорі три основних вузла: відцентровий компресор, доцентрова турбіна і корпус підшипників, в яких встановлюється вал турбокомпресора. Відцентровий компресор складається з напівзакритої крильчатки корпусу з вставкою і вхідного патрубка, виготовлених з алюмінієвого сплаву. Колесо компресора 9 встановлено на шліцьовій кінець валу ротора 10, затягнуте гайкою 6 і застопорився шайбою. Безлопаточний дифузор компресора утворений торцовими стінками корпусу підшипників 11 і вставкою 8. Корпус компресора 7 має равлика з двома підводами повітря до всмоктувальним колекторам дизеля і кріпиться шпильками до корпусу підшипників. Впускний патрубок компресора 3 кріпиться на фланці корпусу компресора.

Робоче колесо турбіни 20 напіввідкритого типу з радіальними лопатками, виготовлено методом точного лиття з жароміцної сталі і закріплено на валу зварюванням. Корпус турбіни 12, відлитий із жаростійкого чавуну, має фланці зі шпильками для кріплення газоподводящей і випускного патрубків 15. Сопловой вінець 13 виготовлений з жароміцної сталі.

У корпусі підшипників 11, відлитому з алюмінієвого сплаву, запрессована сталева втулка 24, в яку з зазором вставлені плаваючі бронзові втулки 21, що виконують роль ковзних опорних і наполегливих підшипників ротора турбокомпресора.

Ротор турбокомпресора, тобто вал із зібраними на ньому колесами турбіни і компресора, перед установкою в корпус підшипників піддається динамічному балансуванню.

По трубці від зовнішнього масляного трубопроводу дизеля масло надходить до підшипників (з свердління в їх корпусі), а звідти зливається в нижню частину кронштейна турбокомпресора і в нижній картер дизеля. Підшипники від газової та повітряної порожнин турбіни і компресора відокремлюють лабіринтові кільця ущільнювачів 14 і 25. Корпус підшипників охолоджується водою, яка надходить у внутрішню порожнину корпусу через два бічних отвори 19 і відводиться через патрубок 18, розташований у верхній частині корпусу.

Випускний патрубок 15 в центрі має отвір для гвинта 16 для виміру тиску газу за турбіною, а внизу отвір з фланців і шпильками для приєднання труби, що відводить незгорілі продукти в газах. Зовні на випускний патрубок встановлений екран 17.

Кронштейн являє собою виливок з алюмінієвого сплаву з центруючим пояском і фланцем для кріплення до картера дизеля. На опорний фланець зверху кронштейна встановлюють турбокомпресор, який кріплять лапами 10 до рами дизеля. У розточуванню центральній частині кронштейна встановлений стакан 2 з підшипниками і валом 4 додаткової відбору потужності для приводу допоміжних агрегатів тепловоза. Вал додаткового відбору потужності з'єднаний з колінчастим валом дизеля ресорою 6. Стакан підшипників закритий кришкою 5 з сальником. У кришці 5 і в склянці 2 є свердління для підведення масла з магістралі дизеля.

У верхній частині кронштейна замкнуті порожнини А повідомляються отвором 7 з картером дизеля. Порожнини А через отвори Б під'єднані до труб відсмоктування газів з картера. Кронштейн збоку має фланець зі шпильками для установки патрубка 11 зливу масла з турбокомпресора в нижню частину і далі по отвору Б в нижній картер дизеля. Отвір 9 з іншого боку кронштейна служить для виміру тиску в картері дизеля.

1.2 Розбирання

Перед розбиранням турбокомпресор ретельно очищають від бруду, відзначаючи сліди підтікань масла, води, витоку газів або повітря. Знімають впускний патрубок компресора 3, випускний патрубок турбіни 15 і екран 17. Перевіряють мітки взаємного розташування корпусів турбіни 12, компресора 7 і підшипників 11; за відсутності міток перед розбиранням ставлять їх.

Відвернувши гайки кріплення, знімають корпус компресора за допомогою трьох віджимних гвинтів, що встановлюються в отвори у фланці корпусу підшипників, а потім кільце дифузора з прокладкою. Турбіну знімають за допомогою трьох гвинтових домкратів, які додаються до кожного турбокомпресору як спеціальний інструмент.

Кронштейн турбокомпресора

Кронштейн турбокомпрессора

Потім знімають сопловой вінець 13 і колесо компресора 9, попередньо відвернувши гайку 6. Перед зняттям колеса компресора, якщо немає міток на колесі 9 і на валу ротора 10, наносять їх. Після цього знімають кільце ущільнювача 25, поставивши мітку на зовнішню торцеву поверхню кільця, якщо її немає. Перевіряють також мітки на ущільнювальному кільці компресора, встановленого на валу ротора, після чого знімають це кільце.

Виймають ротор з корпусу підшипників і обидві бронзові втулки; за відсутності міток на втулках, визначають розташування втулок в корпусі підшипників, наносять їх на зовнішню циліндричну поверхню наполегливої буртика втулки. Відкручують гвинти кріплення ущільнювального кільця турбіни 14 і знімають його, поставивши мітки на зовнішню торцеву поверхню кільця. Сталеву втулку 24, заглушки і стопори з корпусу підшипників і корпусу турбіни дозволяється Випрессовиваемие тільки у разі виявлення дефектів. З випускного патрубка 3 знімають тяги 29 і 31, важелі / і 30, заслінку 2 і розбирають їх.

Після розбирання всі деталі турбокомпресора ретельно очищають і промивають, особливо лабіринтові ущільнення колеса турбіни, компресора, масляні і повітряні канали в корпусі підшипників. Колеса турбіни і соплового вінця очищають від нагару неметалевими шкребками щоб уникнути механічних пошкоджень лопаток колеса турбіни і розбалансування ротора. Для розм'якшення нагару рекомендується ротор занурити на 1-1,5 год у ванну з дизельним паливом. Поверхні екранів очищають від нагару з обох сторін і протирають серветкою, змоченою в бензині. Після промивання всі деталі обдувають чистим сухим повітрям і направляють на дефектацию.

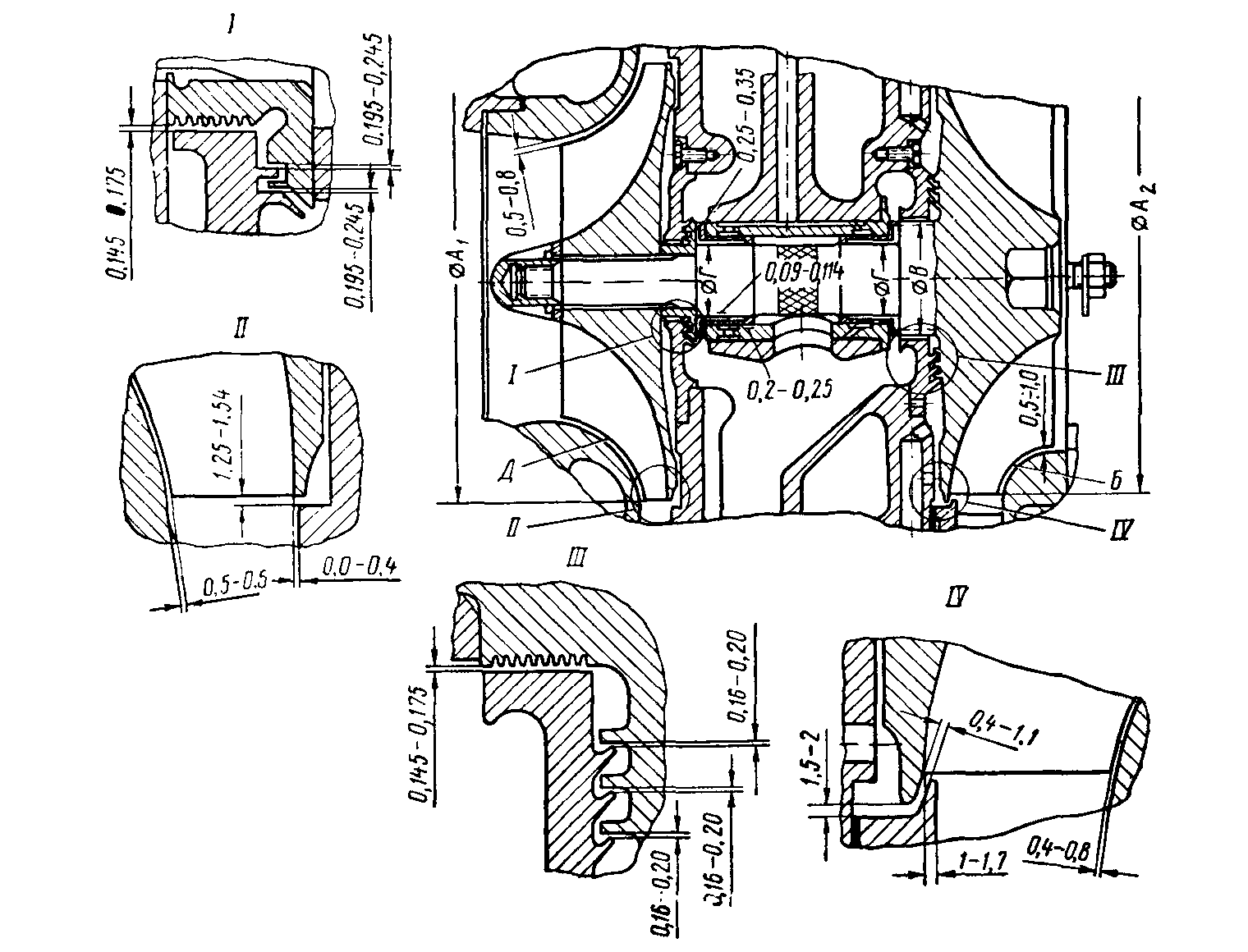

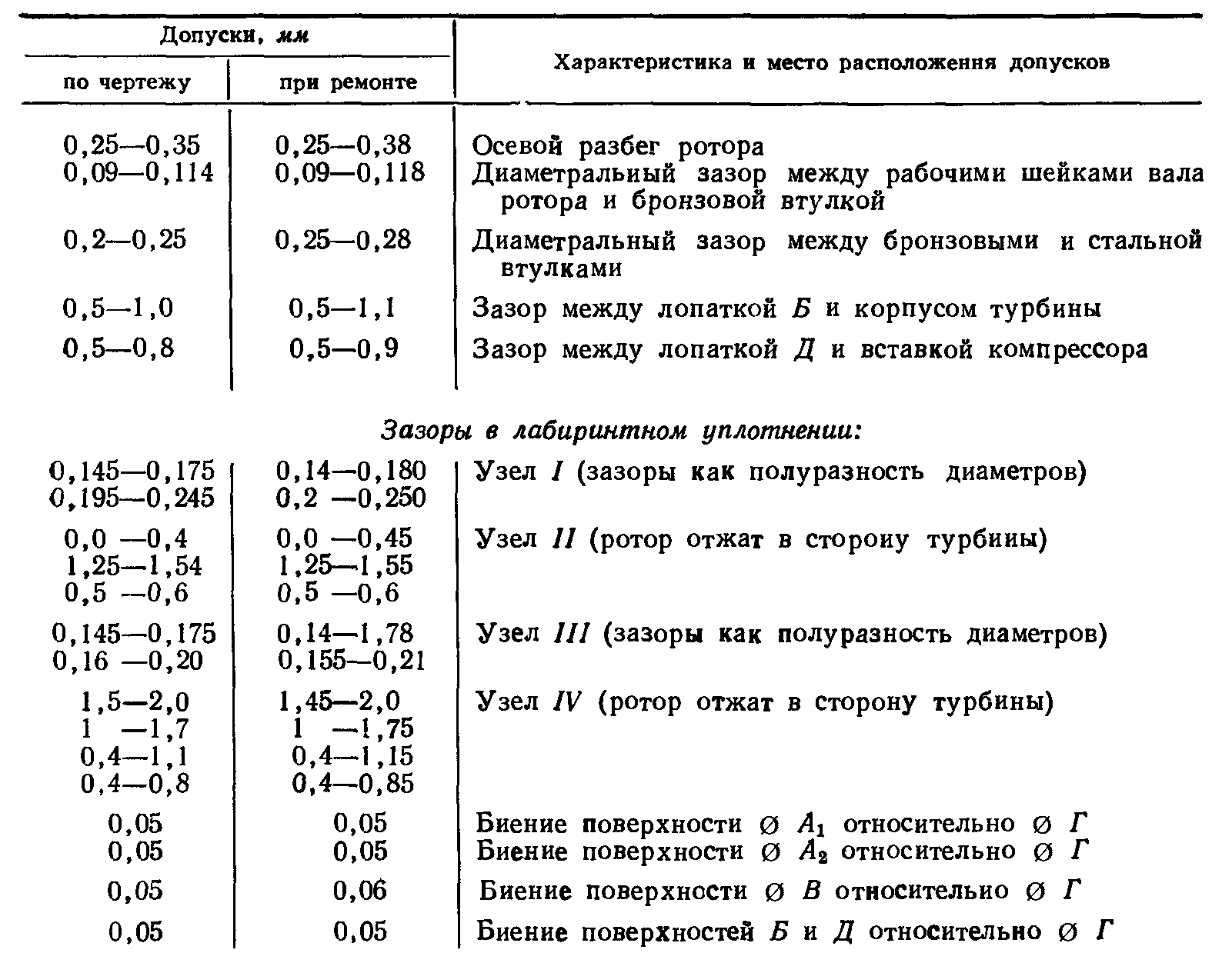

Схема зазорів турбокомпресора

1.3 Дефектація

Оглядають корпус компресора, турбіни, патрубки. Якщо виявлені тріщини на корпусі турбіни, компресора і підшипників, - ці деталі замінюють.

Водяну і масляні порожнини підшипників обпресовують водою. При виявленні течі між водяний і масляної порожнинами корпус підшипників бракують.

Потім оглядають підшипники, плаваючі втулки ротора турбокомпресора. На робочих поверхнях втулок не допускаються тріщини, задираки і прижоги. Знос втулок визначають мікрометричним обміром. За наявності дефектів або збільшенні зазорів більше допустимих втулки міняють. Особливу увагу необхідно звертати на чистоту масляних і повітряних каналів в корпусі підшипників, а також на чистоту і знос лабіринтових ущільнень колеса турбіни і компресора.

При промиванні масляних, повітряних і газових каналів в корпусах підшипників і турбіни заглушки вигвинчують тільки у разі виявлення дефектів цього з'єднання.

Ротор турбокомпресора при номінальних оборотах дизеля розвиває понад 20 тис. об / хв, тому при дефектації колеса компресора і турбіни перевіряють люмінесцентним способом або дуже ретельно оглядають за допомогою багаторазової лупи. Необхідно звернути особливу увагу, чи немає тріщини на диску турбіни і лопатках. Колесо компресора або турбіни з тріщинами замінюють новими. Виявлені на колесах компресора або турбіни ризики, подряпини, забоіни зачищають і ретельно полірують, так як вони служать концентраторами напружень і при роботі можуть бути причиною руйнування коліс.

Основні допуски в сполученнях деталей турбокомпресора

1.4 Ремонт

Тріщини на корпусі компресора, впускному і випускному патрубках в кількості не більше трьох і довжиною не більше 40 мм заварюють, ретельно зачищають, особливо внутрішні поверхні. Герметичність зварювальних швів перевіряють, наливаючи гас. Течі і запотівання не допускаються. Тріщини на корпусі турбіни і корпусі підшипників варити не дозволяється.

Для усунення течі води через свищі в зовнішніх доступних місцях корпусу підшипників допускається встановлення Гужона. У місці свища (товщина стінки повинна бути до 4 мм) висвердлюють отвір, нарізують різьбу (не більше 8 мм) і ставлять різьбову заглушку з алюмінієвого сплаву, яка зачищається врівень зі стінкою і акуратно расчеканівается. Після постановки Гужона корпус підшипників обпресовують водою при температурі 70-80 ° С і тиску 4 кг / див * протягом 5 хв. Течі і запотівання не допускаються. Заварка свищів на корпусі підшипників не дозволяється.

Плаваючі втулки в корпусі підшипників замінюють: за наявності тріщин, задирів, пріжогов, а також зносу вище допустимих. Дефектні втулки замінюють на ремонтний комплект, який додається до кожного турбокомпресору, або виготовивши новий комплект, який повинен задовольняти наступним технічним вимогам по зазорах: радіальний зазор по внутрішньому діаметру втулки 0,09-0,114 мм, радіальний зазор по зовнішньому діаметру втулки 0,2-0 , 25 мм.

У корпус підшипників з ремонтними втулками встановлюють ротор у зборі з колесом компресора і перевіряють плавність його обертання у втулках, а також прилягання по фарбі торців ротора і кільця ущільнювача до торців плаваючих втулок. Відбиток по фарбі повинен бути по всьому колу торця втулки. При поганому приляганні необхідно подшабріть торець втулки і після цього заміряти осьової розбіг ротора в корпусі підшипників ^ який повинен бути в межах 0,25-0,35 мм.

Зазори лабіринтових ущільнень колеса компресора і турбіни, а також зазори між лопатками колеса компресора і турбіни з корпусом турбокомпресора повинні бути в межах, зазначених у таблиці 1. Виявлені на колесах компресора або турбіни ризики, подряпини, забоіни ретельно зачищають. Заварка або місцева підварювання окремих дефектів колеса компресора або турбіни не дозволяється.

Динамічне балансування ротора виконують до небалансу 1 Гсм в три етапи:

балансування ротора без колеса компресора;

балансування колеса компресора на оправці (допускається балансування колеса компресора на валу ротора); балансування ротора в зборі.

Метал знімають з балансувальних пасків і лопаток коліс турбіни і компресора. Після закінчення балансування ротора і перевірки биття елементів коліс компресора і турбіни на торцях колеса компресора і валу ротора ставлять клеймо спаренности. Метод знаходження небалансу визначається типом застосовуваного верстата балансування і викладається в інструкції, що додається до верстата.

Динамічне балансування ротора - найбільш відповідальна операція в ремонті турбокомпресора, від якості виконання якої залежить довговічність його роботи.

1.5 Збірка

У всіх деталей і вузлів турбокомпресора, ретельно промитих в бензині і обдути стисненим повітрям, необхідно ще раз перевірити наявність міток взаємного розташування корпусів турбіни, компресора і підшипників.

Спочатку в корпус підшипників згідно мітках ставлять бронзові (плаваючі) втулки 21, потім кільце ущільнювача 14 турбіни; затягують і кріплять гвинти кріплення. Вставляють ротор в корпус підшипників, а ущільнення компресора - на вал ротора. На корпус підшипників ставлять кільце ущільнювача 25 з паперовою прокладкою, затягують гвинти кріплення і Керн.

Всі гвинти ставлять на герметику.

Надягають колесо компресора 9 на шліцеві частину валу ротора, ставлять нову стопорну шайбу під гайку кріплення колеса компресора (застосовувати стопорні шайби, колишні в роботі, не дозволяється). Загорнувши гайку 6 кріплення колеса компресора до упору в шайбу, встановлюють сопловой вінець 13 в корпус турбіни.

Перевіряють осьової розбіг ротора, зазори в лабіринтових ущільненнях, зазори межу лопатками колеса компресора і турбіни з корпусом турбокомпресора.

Корпус турбіни 12 ставлять на корпус підшипників / /, затягують і контрять всі гайки кріплення.

Встановивши кільце дифузора з гумовою прокладкою, корпус компресора 7 закріплюють на корпусі підшипників.

Потім на корпус компресора ставлять впускний патрубок 3 (з прокладкою) в зборі, а на корпус турбіни - випускний патрубок 15 (з прокладкою) і екран 17, щільно зміцнивши їх гайками. На впускний патрубок монтують систему тяг, важелів і заслінку.