Neftegazovoe_stroitelstvo_2005

.pdf

144 |

Часть I. Основы нефтегазового дела |

|

из двух дисков, между которыми находятся лопатки, загнутые в сторону, обратную направлению вращения.

Принцип работы центробежных насосов следующий. Из всасывающего трубопровода через всасывающий патрубок жидкость поступает на быстровращающиеся лопатки рабочего колеса (8), где поддействием центробежных сил отбрасывается к периферии насоса. Таким образом, механическая энергия вращения вала двигателя преобразуется в кинетическую энергию жидкости. Двигаясь по спиральной камере (3), жидкость попадает в расширяющийся нагнетательный патрубок (4), где по мере уменьшения скорости увеличивается давление жидкости. Далее через напорную задвижку (5) жидкость поступает в напорный трубопровод (6). Для контроля за работой насоса измеряют давление в его всасывающем и нагнетательном патрубках с помощью мановакууметра (7) и манометра (9).

Для успешного ведения перекачки на входе в центробежные насосы должен поддерживаться определенный подпор. Его величина не должна быть меньше некоторого значения, называемого допустимым кавитационным запасом.

По величине развиваемого напора центробежные насосы магистральных нефтепроводов делятся на основные и подпорные. В качестве основных используются нефтяные центробежные насосы серии НМ.

Марка насосов расшифровывается следующим образом: Н — насос, М — магистральный, первое число после букв — подача насоса (м3/ч) при максимальном кпд, второе число — напор насоса (м) при максимальном кпд. Насосы НМ на небольшую подачу (до 710 м3/ч) — секционные, имеют три последовательно установленных рабочих колеса с односторонним входом жидкости. Остальные насосы являются одноступенчатыми и имеют рабочее колесо с двусторонним входом, обеспечивающим разгрузку ротора от осевых усилий.

Основное назначение подпорныхнасосов — создание на входе в основные насосы подпора, обеспечивающего их устойчивую работу. При подачах 2500 м3/ч и более применяются подпорные насосы серии НМП. При меньших подачах используются насосы серии НД (насос с колесом двустороннего всасывания). Цифра в ма'рке — это диаметр всасывающего патрубка, выраженный в дюймах. Применяются также насосы марки НПВ (Н — насос; П — подпорный; В — вертикальный) . Это одноступенчатые насосы, располагаемые ниже поверхности земли в металлическом или бетонном колодце («стакане»).

В качестве привода насосов используются электродвигатели синхронного и асинхронного типа. В зависимости от исполнения электродвигатели могут быть установлены в общем зале с насосами или в по-

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

145 |

мещении, отделенном от насосного зала газонепроницаемой стеной. Взрывозащищенное исполнение электродвигателей, применяемых в общих залах нефтенасосных, достигается продувкой корпуса электродвигателя воздухом под избыточным давлением.

Основные и подпорные насосы устанавливаются соответственно в основной и в подпорной насосных.

При обычном исполнении электродвигателей их устанавливают в отдельном зале, герметично изолированном от насосного зала специальной стеной. В этом случае место прохождения через разделительную стену вала, соединяющего насос и электродвигатель, имеет конструкцию, препятствующую проникновению через него паров нефти.

Резервуары и резервуарные парки в системе магистральных нефтепроводов служат:

•для компенсации неравномерности приема-отпуска нефти на границах участков транспортной цепи;

•для учета нефти;

•для достижения требуемого качества нефти (отстаивание от воды и мехпримесей, смешение и др.).

Всоответствии с этим резервуарные парки размещаются:

•на головной НПС;

•на границах эксплуатационных участков;

•в местах подкачки нефти с близлежащих месторождений или сброса нефти попутным потребителям.

Резервуарным парком в конце магистрального нефтепровода является либо сырьевой парк НПЗ, либо резервуары крупной перевалочной нефтебазы или пункта налива.

Подробнее о конструктивных и планировочных решениях резервуаров и резервуарных парков, а также технологии их сооружения —

вглаве 18.

3.2.5.Системы перекачки нефти

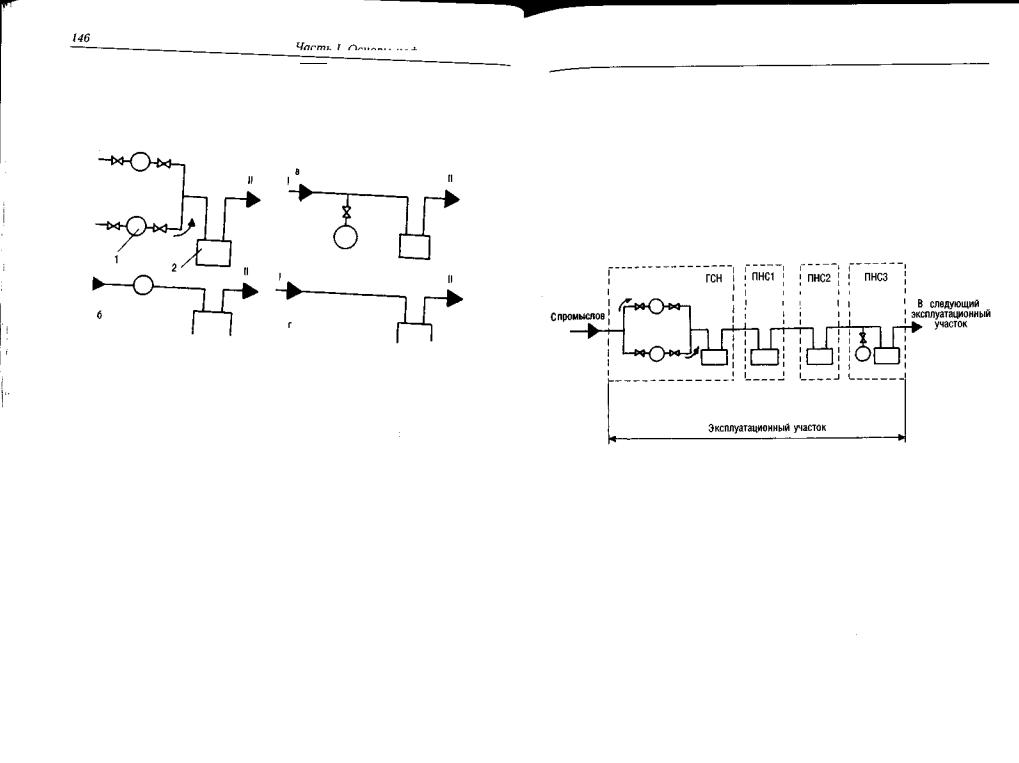

В зависимости от того как организовано прохождение нефти через нефтеперекачивающие станции, различают следующие системы перекачки (рис. 3.2.4):

•постанционная;

•через резервуар станции;

•с подключенными резервуарами;

•из насоса в насос.

При постанционной системе перекачки нефть принимается поочередно в один из резервуаров станции, а ее подача на следующую стан-

„ ... ^^.пивы нефтегазового дела

цию осуществляется из другого резервуара. Это позволяет организовать учет перекачиваемой нефти на каждом перегоне между станциями и благодаря этому своевременно выявлять и устранять возникающие утечки. Однако при этой системе перекачки значительны потери отиспарения.

i

Рис. 3.2.4. Системы перекачки: а) постанционная; б) через резервуары; в) с подключенными резервуарами; г) из насоса в насос; I — предыдущая НПС; II — последующая НПС; 1 — резервуар; 2 — насосная станция

Система перекачки «через резервуар станции» исключает учет нефти по перегонам. Зато потери нефти от испарения меньше, чем при постанционной системе перекачки. Но все равно из-за усиленного перемешиваниянефтив резервуаре ее потери отиспаренияоченьвелики.

Более совершенна система перекачки «с подключенными резервуарами». Резервуары здесь, как и в предыдущих системах, обеспечивают возможность перекачки на смежных перегонах с разными расходами. Но в данном случае основная масса нефти проходит, минуя резервуары, и поэтому потери от испарения меньше.

Наиболее предпочтительна с точки зрения сокращения потерь нефти система перекачки «из насоса в насос». В этом случае резервуары промежуточных станций задвижками отключаются от* магистрали и используются только для приема нефти во время аварии или ремонта. Однако при этой системе перекачки все станции должны вести перекачку с одинаковыми расходами. Это не страшно при нормальной работе всех станций. Однако выход из строя одной из станций (например, из-за нарушения электроснабжения) на трубопроводах большой протяженности вынуждает останавливать и часть других, что

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

147 |

отрицательно сказывается на работе трубопровода и насосно-силово- го оборудования. Именно поэтому нефтепроводы большой протяженности, работающие по системе «из насоса в насос», делят на эксплуатационные участки, разделенные резервуарными парками.

В настоящее время система перекачки «через резервуар станции» не применяется. Постанционная система перекачки используется на коротких нефтепроводах, имеющих только одну головную нефтеперекачивающую станцию. На протяженных нефтепроводах одновременно применяются сразу несколько систем перекачки.

На рис. 3.2.5 показана схема прохождения нефти по эксплуатационному участку современного нефтепровода.

Рис. 3.2.5. Схема прохождения нефти по эксплуатационномуучастку современного нефтепровода: ГНС — головная нефтеперекачивающая станция; ПНС — промежуточная нефтеперекачивающая станция

Из нее видно, что система перекачки «из насоса в насос» применяется только на промежуточных нефтеперекачивающих станциях, расположенных внутри эксплуатационного участка (ПНС 1 и ПНС 2). На головной нефтеперекачивающей станции (ГНС) применяется постанционная система перекачки, а на станции, расположенной в конце эксплуатационного участка, — система перекачки «с подключенными резервуарами».

3.2.6. Перекачка высоковязкой и высокозастывающей нефти В настоящее время добываются значительные объемы нефти, обла-

дающей высокой вязкостью при обычных температурах или содержащей большое количество парафина и вследствие этого застывающей

148 |

Часть I. Основы нефтегазового дела |

при высоких температурах. Перекачка такой нефти по трубопроводам обычным способом затруднена. Поэтому для ее транспортировки применяют специальные методы:

•перекачку с разбавителями;

•гидротранспортвысоковязкой нефти;

•перекачкутермообработанной нефти;

•перекачку нефти с присадками;

•перекачку предварительно подогретой нефти.

Перекачка высоковязкой и высокозастывающей нефти с разбавителями является одним из эффективных и доступных способов улучшения реологических свойств высоковязких и высокозастывающих нефтей. В качестве углеводородных разбавителей используют газовый конденсат и маловязкие нефти.

Использование разбавителей позволяет довольно существенно снизить вязкость и температуру застывания нефти. Это связано с тем, что, во-первых, понижается концентрация парафина в смеси, так как часть его растворяется легкими фракциями разбавителя. Во-вторых, при наличии в разбавителе асфальто-смолистых веществ последние, адсорбируясь на поверхности кристаллов парафина, препятствуют образованию прочной структурной решетки.

В общем случае выбор типа разбавителя производится с учетом эффективности его воздействия на свойства высоковязкой и высокозастывающей нефти, затрат на получение разбавителя, его доставку на головные сооружения нефтепровода и на смешение.

Гидротранспорт высоковязкой и высокозастывающей нефти может осуществляться несколькими способами:

•перекачка нефти внутри водяного кольца. Однако широкого распространения данный способ транспорта не получил из-за сложности изготовления винтовых нарезок на внутренней поверхности труб. Кроме того, в результате отложения парафина нарезка засоряется и водяное кольцо у стенки не формируется, что резко ухудшает параметры перекачки;

•перекачка водонефтяной смеси в виде эмульсии типа «нефть

вводе». Сущность этого способа состоит в том, что высоковязкая нефть и вода смешиваются перед перекачкой в* такой пропорции, чтобы образовалась эмульсия типа «нефть вводе». В этом случае капли нефти окружены водяной пленкой и поэтому контакта нефти со стенкой трубы не происходит. Для стабилизации эмульсий и придания стенкам трубопровода гидрофильных свойств, т. е. способности удерживать на своей поверхности воду, в них добавляют поверхностно-активные вещества

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

149 |

(ПАВ). Устойчивость эмульсии типа «нефть в воде» зависит оттипа и концентрации ПАВ, температуры, режима течения потока, соотношения воды и нефти в смеси. Недостатком данного способа гидротранспорта является опасность инверсии фаз, т. е. превращения эмульсии «нефть в воде» в эмульсию «вода в нефти» при изменении скорости или температуры перекачки. Такая эмульсия имеет вязкость даже большую, чем вязкость исходной нефти. Кроме того, при прохождении эмульсии через насосы она очень интенсивно перемешивается и впоследствии ее сложно разделить на нефть и воду;

• послойная перекачка нефти и воды. В этом случае вода, как более тяжелая жидкость, занимает положение у нижней образующей трубы, а нефть — у верхней. Поверхность раздела фаз в зависимости от скорости перекачки может быть как плоской, так и криволинейной. Уменьшение гидравлического сопротивления трубопровода в этом случае происходит в связи с тем, что часть нефти контактирует не с неподвижной стенкой, а с движущейся водой. Данный способ перекачки также не может быть применен на трубопроводах с промежуточными насосными станциями, так как это привело бы к образованию стойких водонефтяных эмульсий.

Перекачка термообработанной нефти, как и перекачка с разбавителями, осуществляется при температуре окружающей среды. Такой способ транспортировки возможен потому, что перед закачкой

втрубопровод нефть подвергается термообработке — тепловой обработке, предусматривающей ее нагрев до температуры, превышающей температуру плавления парафинов, и последующее охлаждение с заданной скоростью, для улучшения реологических параметров. Эффективность термообработки зависит от температуры подогрева, скорости охлаждения и состояния нефти (статика или динамика)

впроцессе охлаждения. Оптимальная температура подогрева при термообработке находится экспериментально, наилучшие условия охлаждения — в статике.

Перекачка с присадками предусматривает введение в поток высокомолекулярных веществ, улучшающих реологические свойства высоковязкой нефти. Присадки вводятся в нефть при температуре 60—70 "С, когда основная масса парафинов находится в растворенном состоянии. При последующем охлаждении молекулы присадок адсорбируются на поверхности выпадающих из нефти кристаллов парафина, мешая их росту. В результате образуется текучая суспензия кристаллов парафина в нефти.

150 |

Часть I. Основы нефтегазового дела |

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

151 |

Наиболее распространеннымспособомтрубопроводноготранспорта высоковязкой и высокозастывающеи нефти в настоящее время является их перекачка с подогревом («горячая перекачка»).

В этом случае резервуары оборудованы системой подогрева нефти до температуры, при которой возможна ее откачка подпорными насосами. Они прокачивают нефть через дополнительные подогреватели и подают на прием основных насосов. Ими нефть закачивается в магистральный трубопровод.

По мере движения в магистральном трубопроводе нефть за счет теплообмена с окружающей средой остывает. Поэтому по трассе трубопровода через каждые 25—100 км устанавливают пункты подогрева. Промежуточные насосные станции размещают в соответствии с гидравлическим расчетом, но обязательно совмещают с пунктами подогрева, чтобы облегчить их эксплуатацию. В конце концов нефть закачивается в резервуары конечного пункта, также оборудованные системой подогрева.

В настоящее время в мире эксплуатируются более 50 «горячих» магистральных трубопроводов. Крупнейшим из них является нефтепровод «Узень — Гурьев — Куйбышев».

3.3. ТРУБОПРОВОДНЫЙ ТРАНСПОРТ НЕФТЕПРОДУКТОВ

3.3.1. Развитие нефтепродуктопроводного транспорта в России

Эксплуатацию сети нефтепродуктопроводов России (рис. 3.3.1) осуществляет акционерная компания «Транснефтепродукт».

Всостав компании входит 8 производственных предприятий, производящих перекачку нефтепродуктов: Мостранснефтепродукт (г. Москва), Петербургтранснефтепродукт (г. С.-Петербург), Рязаньтранснефтепродукт (г. Рязань), Северо-Кавказский Транснефтепродукт (г. Армавир), Сибтранснефтепродукт (г. Омск), Средне-Волжский Транснефтепродукт (г. Казань), Уралтранснефтепродукт (г. Уфа), Юго-Запад Транснефтепродукт (г. Самара), а также ряд специализированных предприятий, в том числе: институт «Нефтепродуктпроект» (г. Волгоград), предприятие «Подводспецтранснефтепродукт» и предприятие производственной связи «Телекомнефтепродукт», ООО

«Спецтранснефтепродукт», ОАО «Торговый Дом Транснефтепродукт», ООО «Балттранснефтепродукт».

Внастоящее время протяженность системы нефтепродуктопроводов АК «Транснефтепродукт» составляет 20,02 тыс. км, в том числе: магистральных нефтепродуктопроводов — 14,96 тыс. км, отводов — 5,06 тыс. км. К системе нефтепродуктопроводов подключены Омский,

152 |

Часть I. Основы нефтегазового дела |

четыре Башкирских, три Самарских, Нижнекамский, Нижегородский, Рязанский, Московский, Киришский, МозырьскийиПолоцкийНПЗ, 10 пунктов налива нефтепродуктов в железнодорожные цистерны, 55 пунктов налива на автомобильный транспорт, 267 нефтебаз, расположенных как на территории России, так и в странах ближнего зарубежья (Украина, Беларусь, Латвия, Казахстан), 95 штук перекачивающих насосных станций. Объем транспорта нефтепродуктов в 2003 г. составил 26,9 млн т (увеличение на 5,1% по сравнению с 2002 г. — 25,6 млн т), в том числе на экспорт 17,6 млн т (увеличение на 9,3% по сравнению с 2002 г. — 16,1 млнт).

Более 100 перекачивающих и наливных станций, оборудованных системами автоматики и телемеханики, резервуарными парками общей вместимостью 4,8 млн куб. м, обеспечивают надежное перемещение нефтепродуктов по всей системе МНПП и доставку их практически во все регионы России, а также в страны ближнего и дальнего зарубежья.

3.3.2. Свойства нефтепродуктов, влияющие на технологию их транспорта

По нефтепродуктопроводам перекачивают следующие светлые нефтепродукты: автомобильные бензины, дизельные топлива, керосин, топливо для реактивных двигателей, топливо печное бытовое.

Плотность светлых нефтепродуктов при 20 °С находится в пределах от 725 до 860 кг/м3 . С увеличением температуры она уменьшается.

Вязкость светлых нефтепродуктов при 20 "С в 8 раз может превосходить вязкость воды. Она уменьшается при увеличении температуры.

Испаряемость нефтепродуктов находится в прямо пропорциональной зависимости от давления насыщенных паров, под которым понимают давление, создаваемое парами нефтепродукта в газовой фазе, соответствующее моменту прекращения испарения. Наибольшей испаряемостью обладают бензины. В результате их потери от испарения в одинаковых условиях больше, чем нефти. Дизельные топлива, керосины, топливо печное бытовое относятся к малоиспаряющимся жидкостям. Это учитывают при выборе оборудования резервуаров. С целью уменьшения потерь нефтепродуктов резервуары с дизельным топливом, керосином, топливом печным бытовым достаточно оснастить дыхательной арматурой, а резервуары с бензином оборудовать понтонами или плавающими крышами.

Рассмотрим краткую характеристику нефтепродуктопроводов.

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

153 |

|

Нефтепродуктопроводом (НПП) называется трубопровод, предназначенный для перекачки нефтепродуктов.

Современные нефтепродуктопроводы представляют собой сложную разветвленную систему, которая в общем случае состоит из магистральной части, подводящих и распределительных трубопроводов, сложных и простых отводов, головной и промежуточных перекачивающих станций (ПС), наливных и конечных пунктов.

Подводящие трубопроводы соединяют нефтеперерабатывающие заводы с головной ПС разветвленного нефтепродуктопровода

(РНПП).

Головная перекачивающая станция (ГПС) — это комплекс сооружений, оборудования и устройств в начальной точке разветвленного нефтепродуктопровода, обеспечивающих прием, накопление, учет и закачку нефтепродуктов в трубопровод.

Промежуточная перекачивающая станция (ППС) — это комплекс сооружений, оборудования и устройств, расположенных в промежуточной точке РНПП и обеспечивающий дальнейшую перекачку нефтепродуктов.

Наливные и конечные пункты являются пунктами сдачи нефтепродуктов. Различают пункты налива железнодорожных и автомобильных цистерн. Роль конечных пунктов выполняют нефтебазы.

Магистральная часть НПП — это часть разветвленного нефтепродуктопровода, имеющая ГПС, в резервуары которой нефтепродукты поступают, как правило, по подводящим трубопроводам непосредственно с НПЗ. Магистральная часть отличается тем, что: 1) имеет в начале резервуарный парк, рассчитанный на полную пропускную способность РНПП; 2) работает более продолжительное время, чем другие элементы линейной части РНПП; 3) к ней подключены распределительные трубопроводы и отводы.

Распределительные трубопроводы предназначены для поставки нефтепродуктов от магистрали к нефтебазам или наливным пунктам. В начале их предусматривается соответствующая резервуарная емкость и собственная головная перекачивающая станция. На распределительном трубопроводе большой протяженности может быть несколько перекачивающих станций.

Отводом называют часть разветвленного нефтепродуктопровода, предназначенную для подачи нефтепродуктов непосредственно потребителям. На отводе перекачивающая станция отсутствует, а в его начале резервуарная емкость не предусматривается. Для отвода характерны периодичность работы и относительно небольшая протяженность.

154 Часть I. Основы нефтегазового дела

По количеству труб различают однотрубный и многотрубный отводы, а по конфигурации — сложный и простой отводы. Однотрубный отвод — это отвод, состоящий из одного трубопровода. Многотрубный отвод включает в себя два и более параллельных трубопроводов. Сложный отвод в отличие от простого имеет разветвленную структуру.

Состав сооружений линейной части нефтепродуктопроводов, их классификация по диаметру и категории отдельных участков такие же, как у нефтепроводов.

На перекачивающих станциях НПП также устанавливаются основные и подпорные центробежные насосы. Из основных насосов типа НМ на нефтепродуктопроводах наибольшее распространение получили насосы НМ 360-460, НМ 500-300, НМ 1250-260. Кроме того, находятся в эксплуатации многоступенчатые насосы НПС 200-700, консольные насосы НК 560/300, а также насосы прошлых лет выпуска: 10Н8х4, 14Н12х2. Подпорные насосы представлены типами 8НДвН, 12НД.Н, ННД^Н. В качестве привода насосов используются синхронные и асинхронные электродвигатели в обычном и взрывобезопасном исполнении.

3.3.3. Особенности трубопроводного транспорта нефтепродуктов

Первые нефтепродуктопроводы были узкоспециализированными, т. е. служили для перекачки какого-то одного нефтепродукта (керосинопровод, бензопровод и т. д.). Поскольку объемы перекачки каждого отдельного нефтепродукта были невелики, то и диаметры нефтепродуктопроводов были относительно малы.

С развитием трубопроводного транспорта стало ясно, что строить трубопроводы большего диаметра целесообразнее — в этом случае металлозатраты, капитальные вложения и эксплуатационные расходы, отнесенные к 1 т перекачиваемого нефтепродукта, меньше. Однако где взять соответствующее повышенному диаметру количество нефтепродукта? Выход был найден в организации перекачки по одному трубопроводу сразу нескольких жидкостей в виде следующих друг за другом партий.

Метод последовательной перекачки заключается в том, что раз личные по свойствам нефтепродукты отдельными партиями определенных объемов перекачиваются друг за другом по одному трубопроводу. Периодически повторяющаяся очередность следования нефтепродуктов в трубопроводе называется циклом последовательной перекачки.

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

155 |

Последовательность партий нефтепродуктов в цикле формируется с учетом их состава, свойств и качества. Рекомендуется следующая последовательность нефтепродуктов в цикле:

1.Дизельное топливо летнее.

2.Дизельное топливо экспортное.

3.Дизельное топливо летнее.

4.Топливо для реактивных двигателей.

5.Дизельное топливо зимнее.

6.Дизельное топливо летнее.

7.Керосин или топливо печное бытовое.

8.Дизельное топливо летнее.

9.Автобензин А-98.

10.Автобензин А-95.

11.Автобензин А-93.

12.Автобензин А-92.

13.Автобензин А-76.

14.Автобензин А-72.

Далее цикл повторяется. При меньшей номенклатуре нефтепродуктов в цикле следует придерживаться рекомендуемых пар контактирующих жидкостей.

В период закачки в нефтепродуктопровод очередной партии како- го-либо продукта другие нефтепродукты, поступающие с НПЗ, принимаются в резервуары головной перекачивающей станции.

Особенностью последовательной перекачки является образование некоторого количества смеси в зоне контакта двух следующих друг за другом нефтепродуктов. Причиной смесеобразования является неравномерность осредненных местных скоростей по сечению трубопровода. Кроме того, некоторое количество смеси образуется при переключении задвижек на головной перекачивающей станции в период смены нефтепродукта.

Для уменьшения объема смеси в отдельных случаях в зону контакта нефтепродуктов вводят специальные устройства — разделители (дисковые, манжетные, шаровые и др.). Кроме того, на конечном пункте нефтепродуктопровода предусматриваются мероприятия по исправлению и реализации получающейся смеси нефтепродуктов.

Успешное осуществление технологии последовательной перекачки невозможно без четкого контроля за продвижением смеси. МетоДЬ1 и приборы контроля последовательной перекачки основаны на различии свойств перекачиваемых жидкостей. Контроль осуществляют по изменению плотности, вязкости, диэлектрической постоянной, скорости распространения ультразвука и др. В отдельных случаях в зо-

156 |

Часть I, Основы нефтегазового дела |

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

157 |

ну контакта нефтепродуктов вводят вещество-индикатор, которое распределяется по длине зоны смеси в соответствии с изменением концентрации. В качестве таких индикаторов могут применяться радиоактивные изотопы (кобальта, сурьмы, йода, бария), флуоресцентные красители и др.

3.4. ТРУБОПРОВОДНЫЙ ТРАНСПОРТ ГАЗА

3.4.1. Единая система газоснабжения

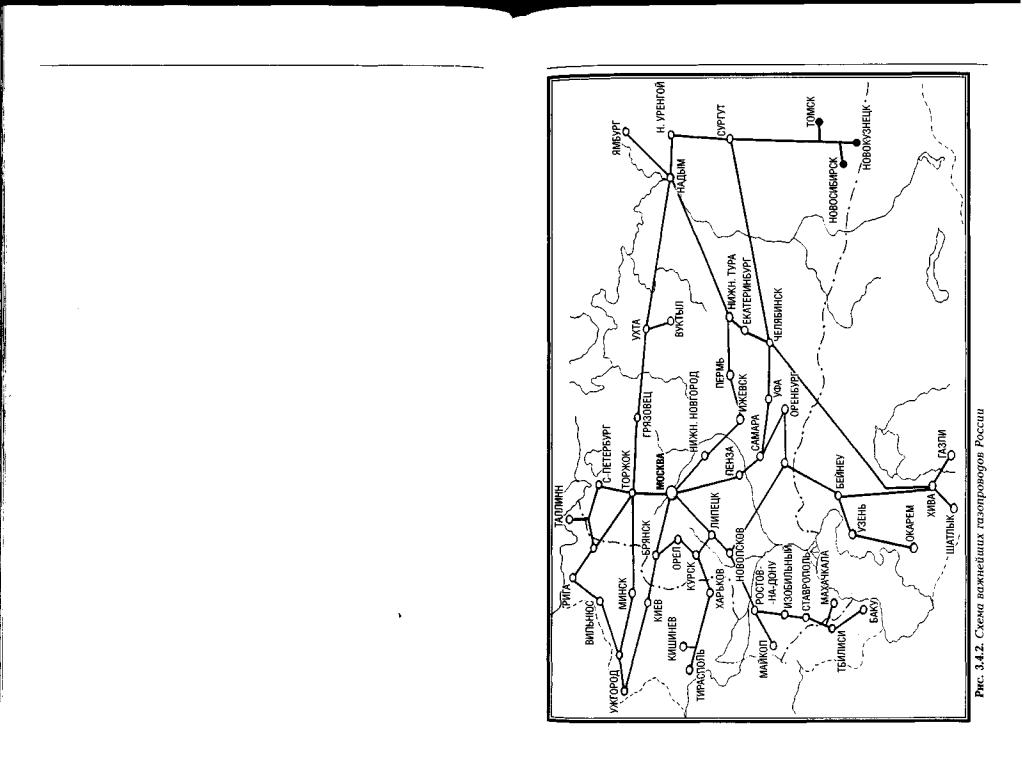

Единая система газоснабжения (ЕСГ) России — это широко разветвленная сеть магистральных газопроводов, обеспечивающих потребителей газом с газовых месторождений Тюменской области, Республики Коми, Оренбургской и Астраханской областей (рис. 3.4.1 /см. цветную вклейку/ и 3.4.2).

Протяженность газопроводов ЕГС составляет более 150 тыс. км. В нее входят 264 компрессорные станции, а общая мощность газоперекачивающих агрегатов — 43,8 млн КВт. Кроме того, сегодня в группу Газпром входит 161 газораспределительная организация. Они обслуживают 403 тыс. км (75%) распределительных газопроводов страны и обеспечивают поставку 58% потребляемого газа (около 160 млрд куб. м) в 70% населенных пунктов России.

3.4.2. Свойства газов, влияющие на технологию их транспорта

Основными свойствами газов, влияющими на технологию их транспорта по трубопроводам, являются плотность, вязкость, сжимаемость и способность образовывать газовые гидраты.

Плотность газов зависит от давления и температуры. Так как при движении по газопроводу давление уменьшается, то плотность газа снижается и скорость его движения возрастает. Таким образом, в отличие от нефте- и нефтепродуктопроводов транспортируемая среда в газопроводах движется с ускорением.

Вязкость газов в отличие от вязкости жидкостей изменяется прямо пропорционально изменению температуры, т.е. при увеличении температуры она также возрастает, и наоборот. Это свойство используют на практике: охлаждая газы после компримирования, добиваются уменьшения потерь давления на преодоление сил трения в газопроводах.

Сжимаемость — это свойство газов уменьшать свой объем при увеличении давления. Благодаря свойству сжимаемости в специальных емкостях — газгольдерах высокого давления — можно хранить количество газа, в десятки раз превышающее геометрический объем емкости.

158 |

Часть I. Основы нефтегазового дела |

Если газ содержит пары воды, то при определенных сочетаниях давления и температуры он образует гидраты — белую кристаллическую массу, похожую на лед или снег. Гидраты уменьшают, а порой и полностью перекрывают сечение газопровода, образуя пробку. Чтобы избежать этого, газ до закачки в газопровод подвергают осушке.

Охлаждение газа при дросселировании давления называется эффектом Джоуля-Томсона. Интенсивность охлаждения характеризуется одноименным коэффициентом Д., величина которого зависит от давления и температуры газа. Например, при давлении 5,15 МПа и температуре О °С величина Д.= 3,8 град/МПа. Если дросселировать давление газа с 5,15 МПа до атмосферного, его температура вследствие проявления эффекта Джоуля-Томсона понизится примерно на 20 градусов.

3.4.3. Классификация магистральных газопроводов Магистральным газопроводом (МГ) называется трубопровод, пред-

назначенный для транспортировки газа, прошедшего подготовку из района добычи в районы его потребления. Движение газа по магистральномугазопроводуобеспечиваетсякомпрессорнымистанциями(КС), сооружаемыми по трассе через определенные расстояния.

Ответвлением от магистрального газопровода называется трубопровод, присоединенный непосредственно к МГ и предназначенный для отвода части транспортируемого газа к отдельнымт населенным пунктам и промышленным предприятиям.

Магистральные газопроводы классифицируются по величине рабочего давления и по категориям. Их подробная классификация приведена в главе 8.

3.4.4. Основные объекты и сооружения магистрального газопровода

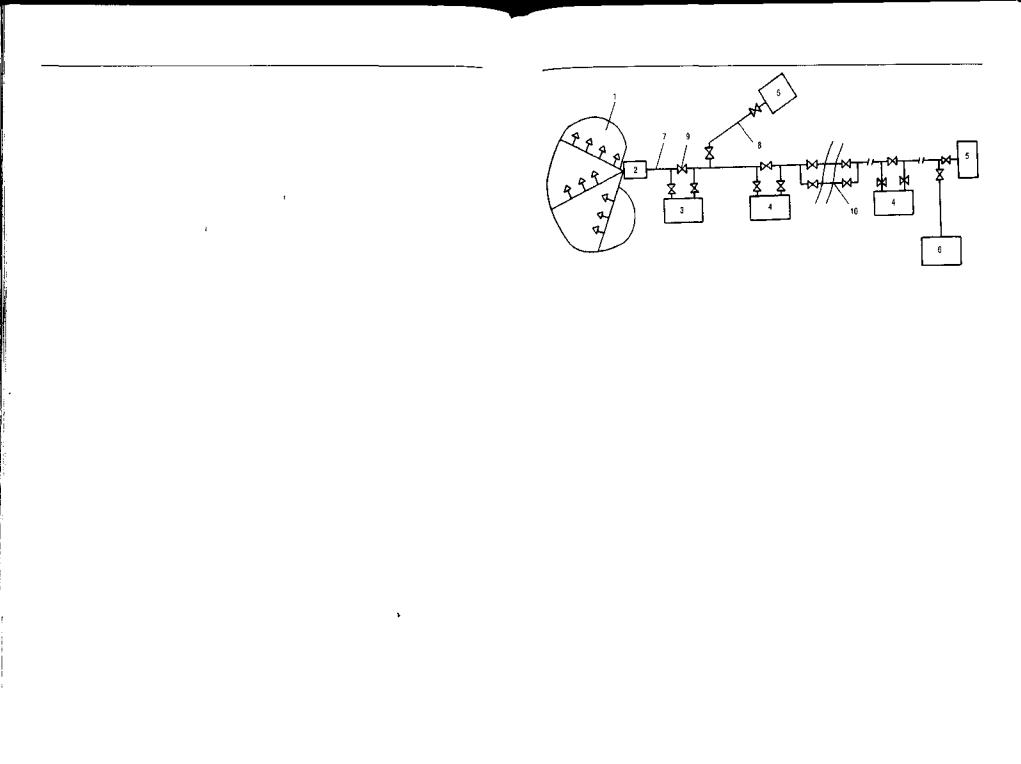

Всостав МГ входят следующие основные объекты (рис. 3.4.3):

•головные сооружения;

•компрессорные станции;

•газораспределительные станции (ГРС);

•подземные хранилища газа;

•линейные сооружения.

На головных сооружениях добываемый газ подготавливается к транспортировке (очистка, осушка и т. д.). В начальный период разработки месторождений давление газа, как правило, настолько велико, что необходимости в головной компрессорной станции нет. Ее строят позднее, уже после ввода газопровода в эксплуатацию.

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

159 |

Рис.3.4.3. Схемамагистральногогазопровода: 1 —газосборныесети; 2 — промысловый пункт сбора газа; 3 — головные сооружения; 4 — компрессорная станция; 5 — газораспределительная станция; 6 — подземные хранилища; 7 — магистральный трубопровод; 8 — ответвления от магистрального трубопровода; 9 — линейная арматура; 10 — двухниточный проход через водную преграду

Компрессорные станции предназначены для перекачки газа. Кроме того, на КС производится очистка газа от жидких и твердых примесей, а также его осушка.

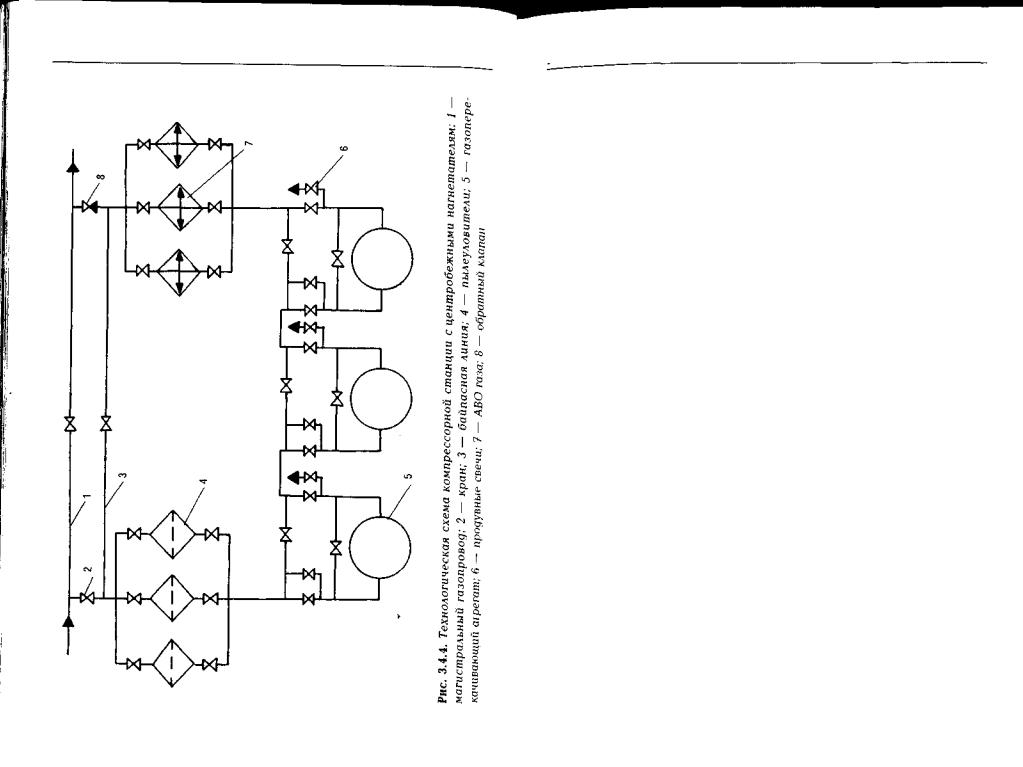

Принципиальная технологическая схема компрессорной станции приведена на рис. 3.4.4. Газ из магистрального газопровода (1) через открытый кран (2) поступает в блок пылеуловителей (4). После очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами — ГПА (5). Далее он проходит через аппараты воздушного охлаждения — АВО (7) и через обратный клапан (8) поступает в магистральный газопровод (1).

Объекты компрессорной станции, где происходит очистка, компримирование и охлаждение, т. е. пылеуловители, газоперекачивающие агрегаты и АВО, называются основными. Для обеспечения их нормальной работы сооружают объекты вспомогательного назначения: системы водоснабжения, электроснабжения, вентиляции, маслоснабжения и т. д.

Газоперекачивающие агрегаты (ГПА) созданы на основе достижений современной техники и технологии и предназначены для сжатия и обеспечения транспортировки природного газа с заданными технологическими параметрами на линейных компрессорных станциях и станциях подземных хранилищ газа (ПХГ).

160 Часть I. Основы нефтегазовопо дела Глава 3. Транспортировка нефти, нефтепродуктов и газа 161

Основные типы ГПА рассмотрены в главе 10. Для подробного изучения технических характеристик газоперекачивающих агрегатов рекомендуем обратиться к специальной литературе.

Необходимость в аппаратах для охлаждения газа обусловлена следующим. При компримировании газ нагревается. Это приводит к увеличению его вязкости и соответственно затрат мощности на перекачку. Кроме того, увеличение температуры газа отрицательно влияет на состояние изоляции газопровода, вызывает дополнительные продольные напряжения в его стенке.

Газ охлаждают водой и воздухом. При его охлаждении водой используют различные теплообменные аппараты (кожухотрубные, оросительные, типа «труба в трубе»), которые с помощью системы трубопроводов и насоса подключены к устройствам для охлаждения воды. Данный способ охлаждения газа используется, как правило, совместно с поршневыми газомотокомпрессорами.

На магистральных газопроводах наиболее широкое распространение получил способ охлаждения газа атмосферным воздухом. Для этой цели применяют аппараты воздушного охлаждения (АВО) газа различных типов.

Конструктивно АВО представляет собой мощный вентилятор с диаметром лопастей 2...7 м, который нагнетает воздух снизу вверх, где по пучкам параллельных труб движется охлаждаемый газ. Для интенсификации теплообмена трубы делают оребренными. В качестве привода вентиляторов используются электродвигатели мощностью от 10 до 100 кВт.

Достоинствами АВО являются простота конструкции, надежность работы, отсутствие необходимости в предварительной подготовке хладагента (воздуха).

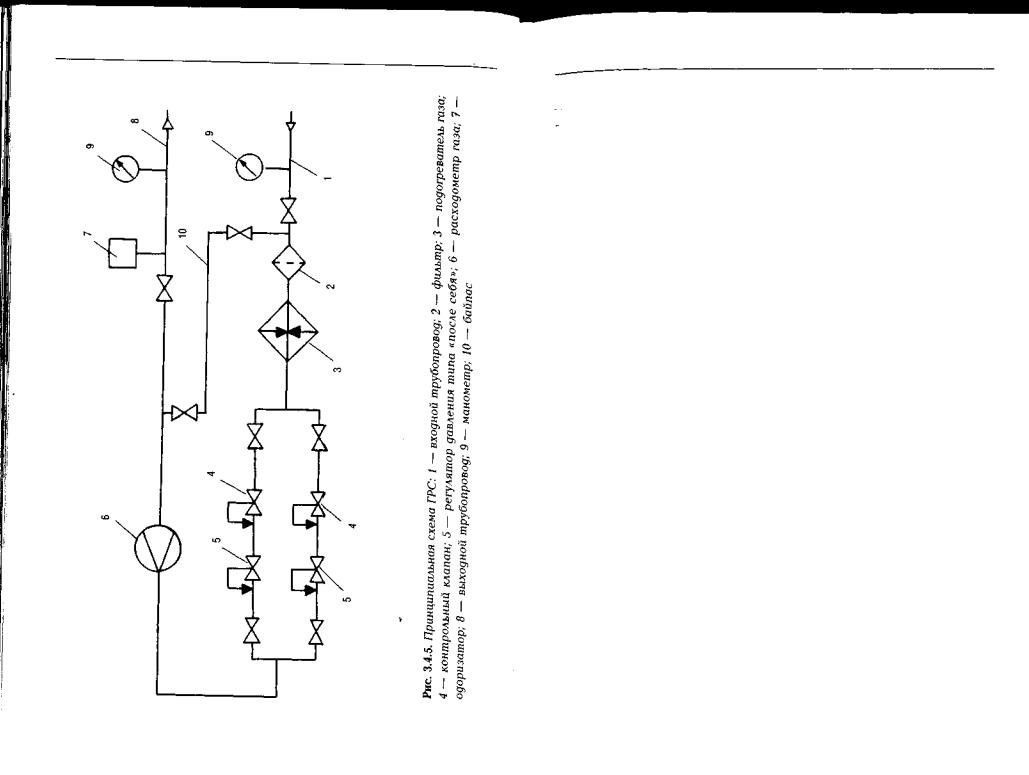

Газораспределительные станции сооружают в конце каждого магистрального газопровода или отвода от него.

Высоконапорный газ, транспортируемый по магистральному газопроводу, не может быть непосредственно подан потребителям, поскольку газовое оборудование, применяемое в промышленности и в быту, рассчитано на сравнительно низкое давление. Кроме того, газ должен быть очищен от примесей (механических частиц и конденсата), чтобы обеспечить надежную работу оборудования. Наконец, для обнаружения утечек газу должен быть придан резкий специфический запах. Операцию придания газу запаха называют одоризацией.

Понижение давления газа до требуемого уровня, его очистка, одоризация и измерение расхода осуществляются на газораспределительной станции (ГРС). Принципиальная схема ГРС приведена на рис. 3.4.5.

162 |

Часть I. Основы нефтегазового Яела |

Глава 3. Транспортировка нефти, нефтепродуктов и газа |

163 |

|

Газ по входному трубопроводу (1) поступает на ГРС. Здесь он последовательно очищается в фильтре (2), нагревается в подогревателе (3) и редуцируется в регуляторах давления (5). Далее расход газа измеряется расходомером (6) и в него с помощью одоризатора (7) вводится одорант — жидкость, придающая газу запах.

Необходимость подогрева газа перед редуцированием связана с тем, что дросселирование давления сопровождается (согласно эффекту Джоуля-Томсона) охлаждением газа, создающим опасность закупорки трубопроводов ГРС газовыми гидратами.

Подземные хранилища газа служатдля компенсации неравномерности газопотребления. Использование подземных структур для хранения газа позволяет очень существенно уменьшить металлозатраты и капиталовложения в хранилища.

Линейныесооружениягазопроводовотличаютсяотаналогичныхсооружений нефте- и нефтепродуктопроводов тем, что вместо линейных задвижек используются линейные шаровые краны, а кроме того, для сбора выпадающего конденсата сооружаются конденсатосборники.

Длина магистрального газопровода может составлять от десятков до нескольких тысяч километров, а диаметр — от 150 до 1420 мм. Большая часть газопроводов имеет диаметр от 720 до 1420 мм. Трубы и арматура магистральных газопроводов рассчитаны на рабочее давление до 7,5 МПа.

3.4.5. Особенности трубопроводного транспорта сжиженных газов

При сжижении природного газа его объем при атмосферном давлении уменьшается более чем в 600 раз. Благодаря этому, можно значительно уменьшить диаметр трубопроводов для транспортировки больших объемов газа, получив значительную экономию капиталовложений.

Метан становится жидкостью при атмосферном давлении, если его охладить до — 162 °С. При давлении 5 МПа он останется жидкостью, если его температура не превысит — 85 °С. Таким образом, трубопроводный транспорт сжиженного природного газа (СПГ) возможен только при низких температурах.

Перекачка сжиженного природного газа осуществляется следующим образом. Газ с промыслов поступает на головной завод сжижения (ГЗС), где производится его очистка, осушка, сжижение и отделение неконденсирующихся примесей.

Вблизи от ГЗС или даже непосредственно на его территории размещается головная насосная станция (ГНС). В ее состав входят приемные емкости, подпорная и основная насосные, а также узел учета.