Neftegazovoe_stroitelstvo_2005

.pdf

62 |

Часть I. Основы нефтегазового дела |

залежи, получения необходимых исходных данных для подсчета запасов нефти и газа, а также проектирования ее разработки.

Эксплуатационные скважины закладываются в соответствии со схемой разработки залежи и служат для получения нефти и газа из земных недр.

Нагнетательные скважины используют при воздействии на эксплуатируемый пласт различных агентов (закачки воды, газа и т. д.).

Наблюдательные скважины бурят для контроля за разработкой залежей (изменением давления, положения водонефтяного и газонефтяного контактов и т. д.).

Кроме того, при поиске, разведке и разработке нефтяных и газовых месторождений бурят картировочные, сейсморазведочные, специальные и другие скважины.

2.2.2. Классификация способов бурения

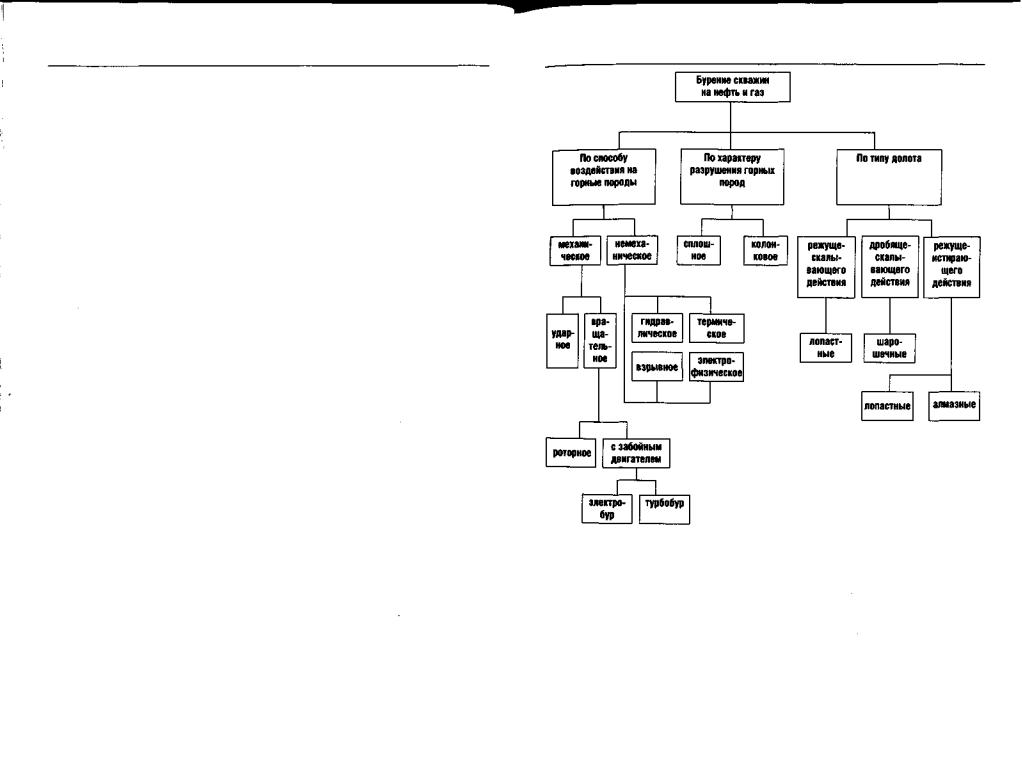

Классификация способов бурения на нефть и газ приведена на рис. 2.2.1.

По способу воздействия на горные породы различают механическое и немеханическое бурение. При механическом бурении буровой инструмент непосредственно воздействует на горную породу, разрушая ее, а при немеханическом разрушение происходит без непосредственного контакта с породой источника воздействия на нее.

Немеханические способы (гидравлический, термический, электрофизический) находятся в стадии разработки и для бурения нефтяных и газовых скважин в настоящее время не применяются.

Механические способы подразделяются на ударное и вращательное бурение.

При ударном бурении разрушение горных пород производится долотом, подвешенным на канате. Буровой инструмент включает в себя также ударную штангу и канатный замок. Он подвешивается на канате, который перекинут через блок, установленный на какой-либо мачте. Возвратно-поступательное движение бурового инструмента обеспечивает буровой станок.

По мере углубления скважины канат удлиняют. Цилиндричность скважины обеспечивается поворотом долота во время работы.

Для очистки забоя отразрушенной породы буровой инструментпериодически извлекают из скважины, а в нее опускают желонку, похожую на длинное ведро с клапаном в дне. При погружении желонки в смесь из жидкости (пластовой или наливаемой сверху) и разбуренных частиц породы клапан открывается, и желонка заполняется этой смесью. При подъеме желонки клапан закрывается и смесь извлекается наверх.

Глава 2. Разведка и разработка нефтяных и газовых месторождений 63

Рис. 2.2.1. Классификация способов бурения скважин на нефть и газ

По завершении очистки забоя в скважину вновь опускается буровой инструмент, и бурение продолжается.

Во избежание обрушения стенок скважины в нее спускают обсадную трубу, длину которой наращивают по мере углубления забоя.

В настоящее время при бурении нефтяных и газовых скважин ударное бурение в нашей стране не применяют.

Нефтяные и газовые скважины сооружаются методом вращательного бурения. Приданном способе породыдробятся неударами, аразрушаются вращающимся долотом, на которое действует осевая на- гРузка. Крутящий момент передается на долото или с поверхности от

64 |

Часть I. Основы нефтегазового дела |

Глава 2. Разведка и разработка нефтяных и газовых месторождений 65 |

вращателя (ротора) через колонну бурильных труб (роторное бурение). или от забойного двигателя (турбобура, электробура, винтового двигателя), установленного непосредственно над долотом.

Турбобур — это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой в скважину промывочной жидкости. Электробур представляет собой электродвигатель, защищенный от проникновения жидкости, питание к которому подается по кабелю с поверхности. Винтовой двигатель — это разновидность забойной гидравлической машины, в которой для преобразования энергии потока промывочной жидкости в механическую энергию вращательного движения использован винтовой механизм.

Но характеру разрушения горных пород на забое различают сплошное и колонковое бурение. При сплошном бурении разрушение пород производится по всей площади забоя. Колонковое бурение предусматривает разрушение пород только по кольцу с целью извлечения керна. С помощью отбора кернов изучают свойства, состав и строение горных пород, а также состав и свойства насыщающего породу флюида.

Все буровые долота классифицируются на три типа:

1) долота режуще-скалывающего действия, разрушающие породу лопастями (лопастные долота);

2)долота дробяще-скалывающего действия, разрушающие породу зубьями, расположенными на шарошках (шарошечные долота);

3)долота режуще-истирающего действия, разрушающие породу алмазными зернами или твердосплавными штырями, которые расположены в торцевой части долота (алмазные и твердосплавные долота).

2.2.3. Буровые установки, оборудование и инструмент

Бурение скважин осуществляется с помощью буровых установок, оборудования и инструмента.

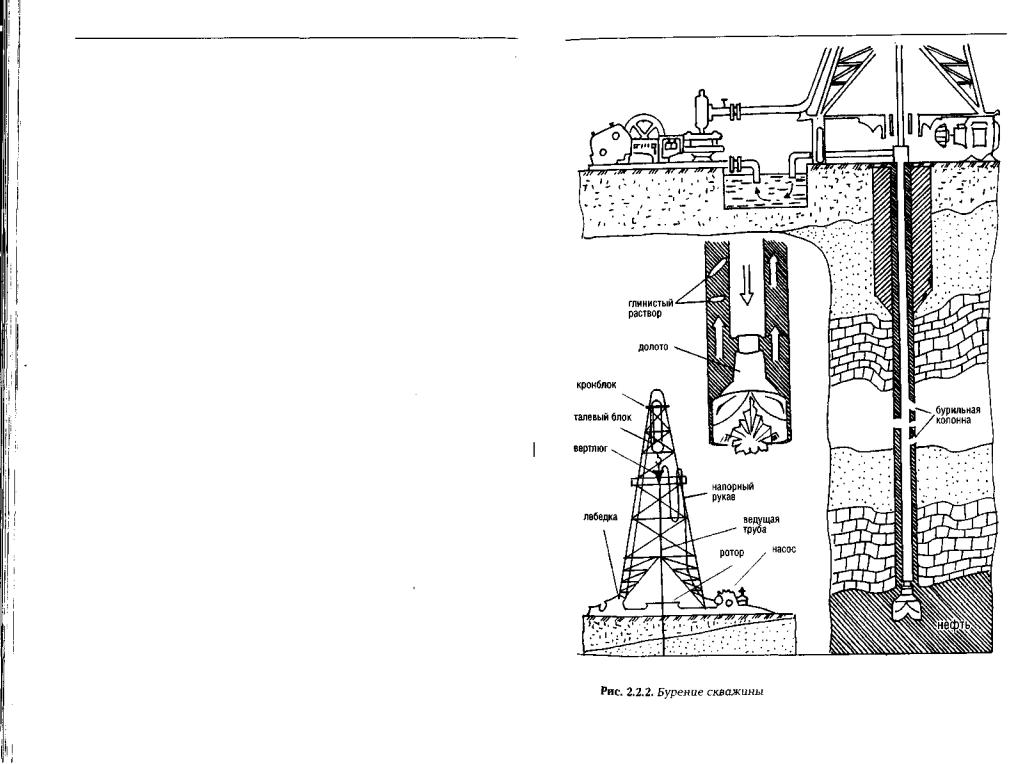

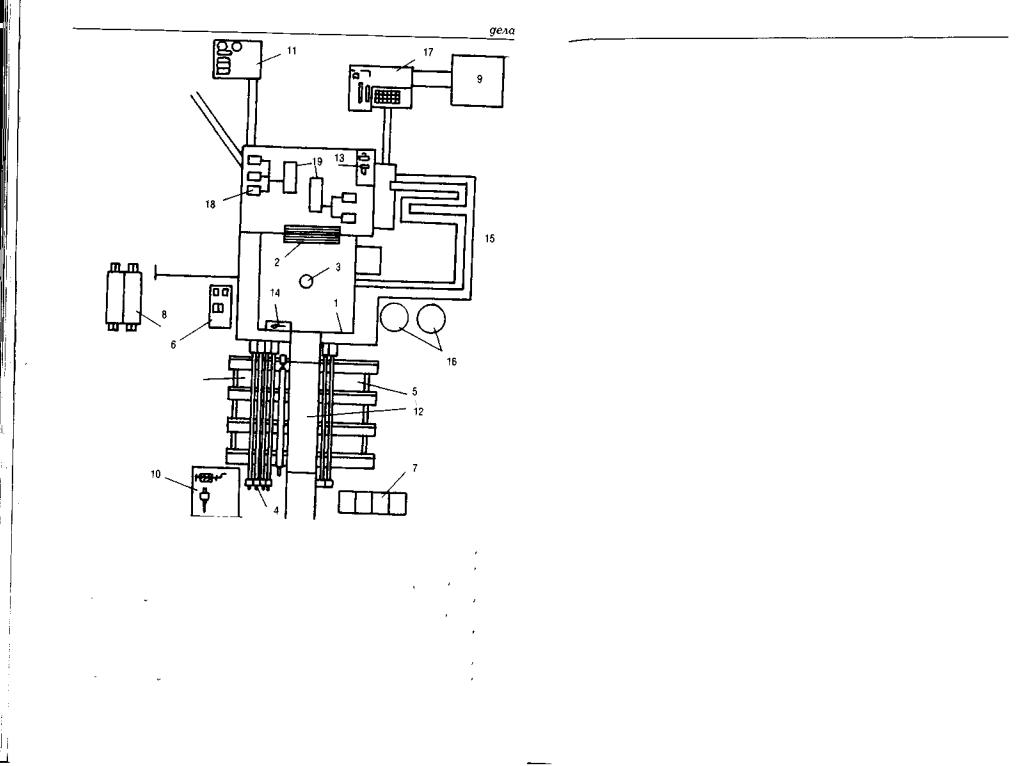

Буровая установка — это комплекс наземного оборудования, необходимый для выполнения операций по проводке скважины. В состав буровой установки входят (рис. 2.2.2):

•буровая вышка;

•оборудование для механизации спуско-подъемных операций;

•наземное оборудование, непосредственно используемое при бурении;

•силовой привод;

•циркуляционная система бурового раствора;

66 Часть I. Основы нефтегазового дела

• привышечные сооружения.

Буровая вышка — это сооружение над скважиной для спуска и подъема бурового инструмента, забойных двигателей, бурильных и обсадных труб, размещения бурильных свечей (соединение двухтрех бурильных труб между собой длиной 25...36 м) после подъема их из скважины и защиты буровой бригады от ветра и атмосферных осадков.

Различают два типа вышек: башенные и мачтовые. Башенная вышка представляет собой правильную усеченную четырехгранную пирамиду решетчатой конструкции. Вышки мачтового типа бывают одноопорные и двухопорные (А-образные). А-образные вышки более трудоемки в изготовлении и поэтому более дороги. Они менее устойчивы, но их проще перевозить с места на место и затем монтировать.

Основными параметрами вышки являются грузоподъемность, высота, емкость «магазинов» (хранилищ для свечей бурильных труб), размеры верхнего и нижнего оснований, длина свечи, масса.

Грузоподъемность вышки — это предельно допустимая вертикальная статическая нагрузка, которая не должна быть превышена в процессе всего цикла проводки скважины.

Высота вышки определяет длину свечи, которую можно извлечь из скважины и от величины которой зависит продолжительность спускоподъемных операций. Чем больше длина свечи, тем на меньшее число частей необходимо разбирать колонну бурильных труб при смене бурового инструмента. Сокращается и время последующей сборки колонны. Поэтому с ростом глубины бурения высота и грузоподъемность вышек увеличиваются. Так, для бурения скважин на глубину 300...500 м используется вышка высотой 16... 18 м, глубину 2000...3000 м — высотой — 42 м и на глубину 4000...6500 м — 53 м.

Емкость «магазинов» показывает, какая суммарная длина бурильных труб диаметром 114... 168 мм может быть размещена в них. Практически вместимость «магазинов» говорит о том, на какую глубину может быть осуществлено бурение с помощью конкретной вышки.

Размеры верхнего и нижнего оснований характеризуют условия работы буровой бригады с учетом размещения бурового оборудования, бурильного инструмента и средств механизации спускоподъемных операций. Размер верхнего основания вышек составляет 2x2 м или 2,6x2,6 м, нижнего — 8x8 м или 10x10 м.

Общая масса буровых вышек равна нескольким десяткам тонн.

Оборудование для механизации спуско-подъемных операций

включает в себя талевую систему и лебедку. Талевая система состоит из неподвижного кронблока, установленного в верхней части бу-

Глава 2. Разведка и разработка нефтяных и газовых месторождений 67

ровой вышки, талевого блока, соединенного с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой закреплен неподвижно, и бурового крюка. Талевая система является полиспастом (системой блоков), который в буровой установке предназначен в основном для уменьшения натяжения талевого каната, а также для снижения скорости движения бурильного инструмента, обсадных и бурильных труб.

Иногда применяют крюкоблоки — совмещенную конструкцию талевого блока и бурового крюка.

На крюке подвешивается бурильный инструмент: при бурении — с помощью вертлюга, а при спускоподъемных операциях — с помощью штропов и элеватора.

Буровая лебедка предназначена для выполнения следующих операций:

1)спуска и подъема бурильных и обсадных труб;

2)удержания на весу бурильного инструмента;

3)подтаскивания различных грузов, подъема оборудования и вышек в процессе монтажа установок и т. п.

Буровая установка комплектуется буровой лебедкой соответствующей грузоподъемности.

Для механизации операций по свинчиванию и развинчиванию замковых соединений бурильной колонны внедрены автоматические буровые ключи АКБ-ЗМ и подвесные ключи ПБК-1, пневматический клиновой захват ПКР-560 для механизированного захвата и освобождения бурильных труб.

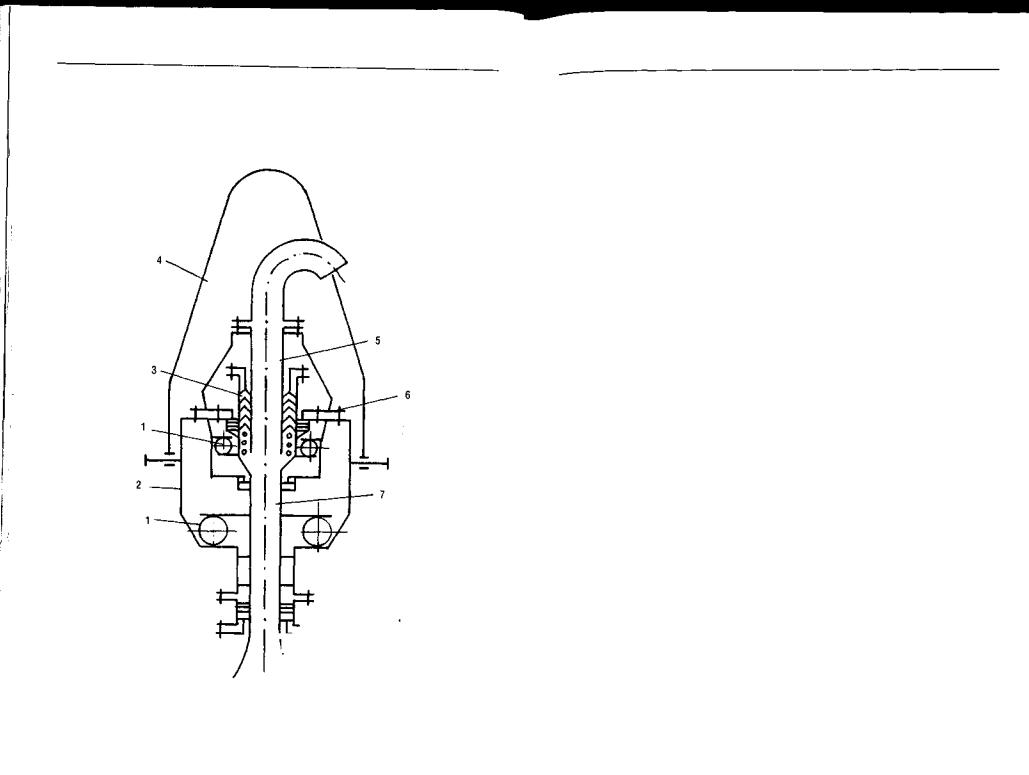

Наземное оборудование, непосредственно используемое при бурении, включает в себя вертлюг, буровые насосы, напорный рукав и ротор. Вертлюг — это механизм, соединяющий невращающиеся талевую систему и буровой крюк с вращающимися бурильными трубами, а также обеспечивающий ввод в них промывочной жидкости под Давлением (рис. 2.2.3).

Корпус (2) вертлюга подвешивается на буровом крюке (или крюкоблоке) с помощью штропа (4). В центре корпуса проходит напорная труба (5), переходящая в ствол (7), соединенный с бурильными трубами. Именно к напорной трубе присоединяется напорный рукав Для подачи промывочной жидкости в скважину. Напорная труба и стволжестко не связаны, а последний установлен в корпусе (2) на подшипниках (1), чем обеспечивается неподвижное положение штропа, корпуса и напорной трубы при вращении бурильных труб вместе со стволом. Для герметизации имеющихся зазоров между неподвижной и подвижной частями вертлюга предназначены сальники (3).

68 |

Часть I. Основы нефтегазового дела |

|

Буровые насосы служат для нагнетания бурового раствора в скважину. При глубоком бурении их роль, как правило, выполняют поршневые двухцилиндровые насосы двойного действия. Напорный рукав (буровой шланг) предназначен для подачи промывочной жидкости под давлением от неподвижного стояка к перемещающемуся вертлюгу.

Г*

\

Рис. 2.2.3. Вертлюг: 1 — подшипники; 2 — корпус; 3 — сальники; 4 — штроп; 5 — напорная труба; 6 — крышка корпуса; 7 — ствол

Глава 2. Разведка и разработка нефтяных и газовых месторождений 69

Ротор передает вращательное движение бурильному инструменту, п о д д е Р ж и в а е т на в е с У колонну бурильных или обсадных труб и воспринимает реактивный крутящий момент колонны, создаваемый забойным двигателем. Ротор состоит из станины, во внутренней полости которой установлен на подшипнике стол с укрепленным зубчатым венцом, вала с цепным колесом с одной стороны и конической шестерней с другой, кожуха с наружной рифленой поверхностью, вкладышей и зажимов для ведущей трубы. Во время работы вращательное движение от лебедки с помощью цепной передачи сообщается валу и преобразуется в поступательное вертикальное движение ведущей трубы, зажатой в роторном столе зажимами.

Силовойприводобеспечиваетфункционированиевсейбуровойустановки — он снабжает энергией лебедку, буровые насосы и ротор.

Привод буровой установки может быть дизельным, электрическим, дизель-электрическим и дизель-гидравлическим. Дизельный привод применяют в районах, не обеспеченных электроэнергией необходимой мощности. Электрический привод от электродвигателей переменного и постоянного тока отличается простотой в монтаже и эксплуатации, высокой надежностью и экономичностью, но применим только в электрифицированных районах. Дизель-электрический привод из дизеля, который вращает генератор, питающий, в свою очередь, электродвигатель. Дизель-гидравлический привод состоит из двигателя внутреннего сгорания и турбопередачи. Последние два типа привода автономны, но в отличие от дизельного не содержат громоздких коробок перемены передач и сложных соединительных частей, имеют удобное управление, позволяют плавно изменять режим работы лебедки или ротора в широком диапазоне.

Суммарная мощность силового привода буровых установок составляет от 1000 до 4500 кВт. В процессе бурения она распределяется на привод буровых насосов и ротора. При проведении спускоподъемных операций основная энергия потребляется лебедкой, а остальная часть — компрессорами, вырабатывающими сжатый воздух, используемый в качестве источника энергии для автоматического бурового ключа, подвесного бурового ключа, пневматического клинового захвата и др.

Циркуляционная система буровой установки служит для сбора и очистки отработанного бурового раствора, приготовления новых его порций и закачки очищенного раствора в скважину. Она включает в себя систему отвода использованного раствора от устья скважины, механические средства отделения частичек породы (вибросито, гидРоциклоны), емкости для химической обработки, накопления и отстоя очищенного раствора, шламовый насос, блок приготовления свежего

70 |

Часть I. Основы нефтегазового дела |

раствора и буровые насосы для закачки бурового раствора по нагнетательному трубопроводу в скважину.

Кпривышечным сооружениям относятся:

1)помещение для размещения двигателей и передаточных механизмов лебедки;

2)насосное помещение для размещения буровых насосов и их двигателей;

3)приемные мостки, предназначенные для транспортировки бурового технологического оборудования, инструмента, материалов и запасных частей;

4)запасные резервуары для хранения бурового раствора;

5)трансформаторная площадка для установки трансформатора;

6)площадка для размещения механизмов по приготовлению бурового раствора и хранения сухих материалов для него;

7)стеллажи для размещения труб.

Вкачестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

Турбобур — это многоступенчатая турбина (число ступеней до 350), каждая ступень которой состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток жидкости, стекая с лопаток статора, натекает на лопатки ротора, отдавая часть своей энергии на создание вращательного момента, снова натекает на лопатки статора и т. д. Хотя каждая ступень турбобура развивает относительно небольшой момент, благодаря их большому количеству, суммарная мощность на валу турбобура оказывается достаточной, чтобы бурить самую твердую породу.

Притурбинномбурениив качестверабочейиспользуетсяпромывочная жидкость, двигающаяся с поверхности земли по бурильной колонне к турбобуру. С валом турбобура жестко соединено долото. Оно вращается независимо от бурильной колонны.

При бурении с помощью электробура питание электродвигателя осуществляется через кабель, укрепленный внутри бурильных труб. В этом случае вместе с долотом вращается лишь вал электродвигателя, а его корпус и бурильная колонна остаются неподвижными.

Основными элементами винтового двигателя являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Глава 2. Разведка и разработка нефтяных и газовых месторождений 71

Ротор расположен в статоре с эксцентриситетом. Благодаря этому, а также вследствие разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей — шлюзов между камерами высокого давления у верхнего конца ротора и пониженного давления у нижнего. Шлюзы перекрывают свободный ток жидкости через двигатель, а самое главное — именно в них давление жидкости создает вращающий момент, передаваемый долоту.

Инструмент, используемый при бурении, подразделяется на основной (долота) и вспомогательный (бурильные трубы, бурильные замки, центраторы).

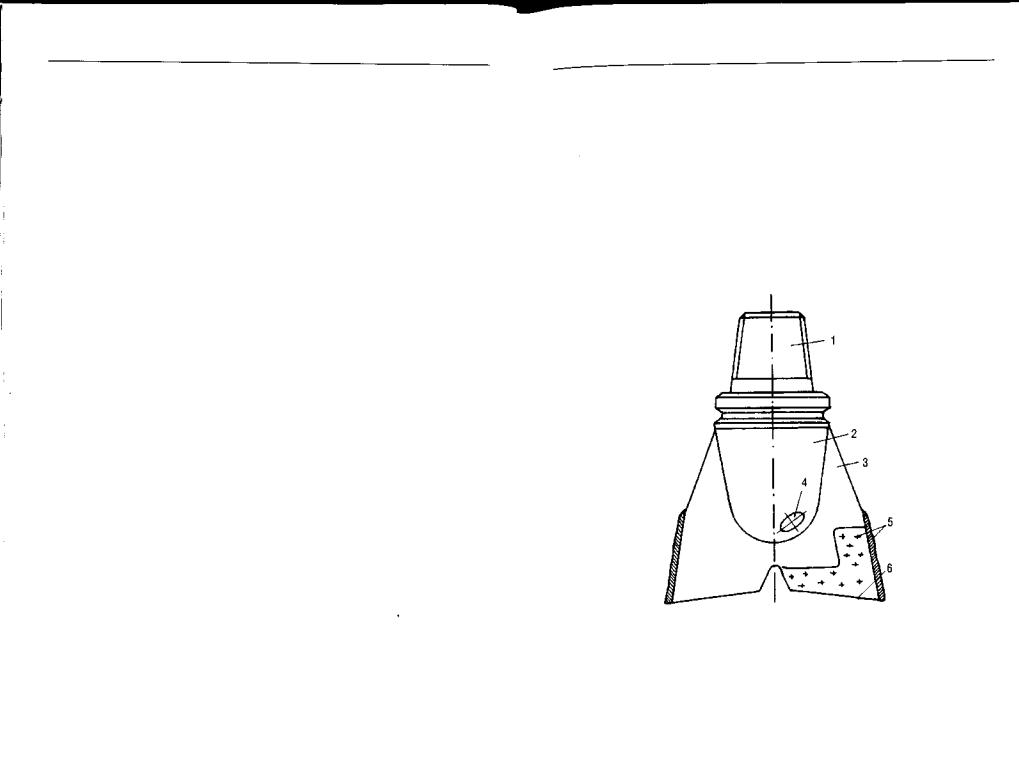

Как уже отмечалось, долота бывают лопастные, шарошечные, алмазные и твердосплавные (рис. 2.2.4).

Рис. 2.2.4а. Лопастное долото: 1 — головка с присоединительной резьбой; 2 — корпус; 3 — лопасть; 4 — промывочное отверстие; 5 — твердосплавное покрытие; 6 — режущая кромка

Лопастные долота (рис. 2.2.4а) выпускаются трех типов: двухлопастные, трехлопастные и многолопастные. Под действием нагрузки на забой их лопасти врезаются в породу, а под влиянием вращающего мо-

72 |

Часть I. Основы нефтегазового дела |

|

Рис. 2.2.46. Шарошечное долото: 1 - корпус с резьбовой головкой; 2 — лапа с опорой; 3 — шарошка

Рис.2.2.4B.Алмазноедолото:1—корпус;2—матрица;3—алмазныезерна

Глава 2. Разведка и разработка нефтяных и газовых месторождений |

73 |

мента — скалывают ее. В корпусе долота имеются отверстия, через которые жидкость из бурильной колонны направляется к забою скважины со скоростью не менее 80 м/с. Лопастные долота применяются при бурении в мягких высокопластичных горных породах с ограниченными окружными скоростями (обычно при роторном бурении).

Шарошечные долота (рис. 2.2.46) выпускаются с одной, двумя, тремя, четырьмя и даже с шестью шарошками. Однако наибольшее распространение получили трехшарошечные долота. При вращении долота шарошки, перекатываясь по забою, совершают сложное вращательное движение со скольжением. При этом зубцы шарошек наносят удары по породе, дробят и скалывают ее. Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразных физико-механических свойств. Изготавливают их из высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей, а сами зубцы изготавливаются из твердого сплава.

Алмазные долота (рис. 2.2.4в) состоят из стального корпуса и алмазонесущей головки, выполненной из порошкообразной твердосплавной шихты. Центральная часть долота представляет собой вогнутую поверхность в форме конуса с каналами для промывочной жидкости, а периферийная зона — шаровую поверхность, переходящую на боковых сторонах в цилиндрическую.

Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные алмазами, и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные алмазные долота имеют рабочую поверхность в виде радиальных выступов в форме сектора, оснащенных алмазами; между ними размещены промывочные каналы. Долота данного типа предназначены для бурения малоабразивных пород средней твердости и твердых пород как при роторном, так и при турбинном способах бурения. Ступенчатые алмазные долота имеют рабочую поверхность ступенчатой формы. Они применяются как при роторном, так и при турбинном способах бурения при проходке малоабразивных мягких и средней твердости пород.

Применение алмазных долот обеспечивает высокие скорости бурения, снижение кривизны скважин. Отсутствие опор качения и высокая износостойкость алмазов повышают их срок службы до 200...250 ч Непрерывной работы. Благодаря этому сокращается число спускоПодъемных операций. Одним алмазным долотом можно пробурить столько же, сколько 15...20 шарошечными долотами.

74 |

Часть I. Основы нефтегазового дела |

|

|

|

Твердосплавные долота отличаются от алмазных тем, что вместо ал- |

мазов они армированы сверхтвердыми сплавами. |

|

|

Бурильные трубы предназначены для передачи вращения долоту |

(при роторном бурении) и восприятия реактивного момента двигателя при бурении с забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и т. п.

Бурильные трубы отличаются повышенной толщиной стенки и, как правило, имеют коническую резьбу с обеих сторон. Трубы соединяются между собой с помощью бурильных замков. Для обеспечения прочности резьбовых соединений концы труб делают утолщенными. По способу изготовления трубы могут быть цельными и с приварными соединительными концами. У цельных труб утолщение концов может быть обеспечено высадкой внутрь или наружу.

При глубоком бурении используют стальные и легкосплавные бурильные трубы с номинальными диаметрами 60, 73, 89, 102, 114, 127 и 140 мм. Толщина стенки труб составляет от 7 до 11 мм, а их длина — 6, 8 и 11,5 м.

Наряду с обычными используют утяжеленные бурильные трубы (УБТ). Их назначением являются создание нагрузки на долото и повышение устойчивости нижней части бурильной колонны.

Ведущая труба предназначена для передачи вращения от ротора к бурильной колонне (роторное бурение) и передачи реактивного момента от бурильной колонны ротору (при бурении с забойным двигателем). Эта труба, как правило, имеет квадратное сечение и проходит через квадратное отверстие в роторе. Одним концом ведущая труба присоединяется к вертлюгу, а другим — к обычной бурильной трубе круглого сечения.

Длина граней ведущей трубы определяет возможный интервал проходки скважины без наращивания инструмента. При малой длине ведущей трубы увеличивается число наращиваний и затраты времени на проводку скважины, а при большой — затрудняется их транспортировка.

Бурильные замки предназначены для соединения труб. Замок состоит из замкового ниппеля и замковой муфты.

Непрерывная многозвенная система инструментов и оборудования, расположенная ниже вертлюга (ведущая труба, бурильные трубы с замками, забойный двигатель и долото), называется бурильной колонной.

2.2.4. Цикл строительства скважины

В цикл строительства скважины входят:

Глава 2. Разведка и разработка нефтяных и газовых месторождений 75

1)подготовительные работы;

2)монтаж вышки и оборудования;

3)подготовка к бурению;

4)процесс бурения;

5)крепление скважины обсадными трубами и ее тампонаж;

6)вскрытие пласта и испытание на приток нефти и газа.

В ходе подготовительных работ выбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку.

Монтаж вышки и оборудования производится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строи- тельно-монтажных работ и компактность в расположении всех элементов буровой.

В общем случае (рис. 2.2.5) в центре буровой вышки (1) помещают ротор (3), а рядом с ним — лебедку (2). За ней находятся буровые насосы (19), силовой привод (18), площадка горюче-смазочных материалов (11), площадка для хранения глинопорошка и химреагентов (9) и глиномешалка (17). С противоположной стороны от лебедки находится стеллаж мелкого инструмента (14), стеллажи (5) для укладки бурильных труб (4), приемные мостки (12), площадка отработанных долот (7) и площадка ловильного инструмента (10), который используют для ликвидации аварий. Кроме того, вокруг буровой размещаются хозяйственная будка (8), инструментальная площадка (6), очистная система для использованного бурового раствора (15) и запасные емкости для хранения бурового раствора, химических реагентов и воды (16).

Различают следующие методы монтажа буровых установок: поагрегатный, мелкоблочный и крупноблочный.

При поагрегатном методе буровая установка собирается из отдельных агрегатов, для доставки которых используется автомобильный, железнодорожный или воздушный транспорт. При мелкоблочном методе буровая установка собирается из 16...20 мелких блоков. Каждый из них представляет собой основание, на котором смонтированы один или несколько узлов установки. При крупноблочном методе установка монтируется из 2...4 блоков, каждый из которых объединяет несколько агрегатов и узлов буровой.

Блочные методы обеспечивают высокие темпы монтажа буровых Установок и качество монтажных работ. Размеры блоков зависят от способа, условий и дальности их транспортировки.

76 |

ЧастьI.Основынефт<егазового |

|

Рис. 2.2.5. Типовая схема размещения оборудования, инструмента запасныхчастей и материалов на буровой вышке: 1 - буровая вышка- 2 - лебедка; 3 - ротор; 4 - бурильные трубы; 5 ~ стеллажи- 6 - инструментальная площадка; 7 - площадка отработанных долот- У - хозяйственная будка; 9 - площадка глинохозяйства- 9 - площадка глинохозяйства; 10 - площадка ловильного инструмента11 - площадка горюче-смазочных материалов; 12 - приемные мостки; 13 - верстак слесаря; 14 - стеллаж легкого инструмента- 15-очистная система; 16 - запасные емкости; 17-глиномешалка- 1Ь — силовой привод; 19 — насосы

Глава 2. Разведка и разработка нефтяных и газовых месторождений 77

После этого последовательно монтируют талевый блок с кронблоком, вертлюг и ведущую трубу, присоединяют к вертлюгу напорный рукав. Далее проверяют отцентрированность вышки: ее центр должен совпадать с центром ротора.

Подготовка к бурению включает в себя устройство направления и пробный пуск буровой установки.

Назначение направления описано выше. Его верхний конец соединяют с очистной системой, предназначенной для очистки от шлама бурового раствора, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов.

Затем бурится шурф для ведущей трубы и в него спускают обсадные трубы.

Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора.

В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки.

Процесс бурения начинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту. Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы. В процессе бурения скважина постепенно углубляется. После того как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб.

Наращивание выполняется следующим образом. Сначала останавливают промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы ведущая труба полностью вышла из ротора. При помощи пневматического клинового захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от колонны бурильных труб и вместе с вертлюгом спускают в шурф — слегка наклонную скважину глубиной 15... 16 м, располагаемую в углу буровой. После этого крюк отсоединяют от вертлюга, подвешивают на крюке очередную, заранее подготовленную трубу, соединяют ее с колонной бурильных труб, подвешенной на роторе, снимают колонну с ротора, опускают ее в скважину и вновь подвешивают на роторе. Подъемный крюк снова соединяют с вертлюгом и подни-

78 Часть I. Основы нефтегазового дела

мают его с ведущей трубой из шурфа. Ведущую трубу соединяют с колонной бурильных труб, снимают последнюю с ротора, включают буровой насос и осторожно доводят долото до забоя. После этого бурение продолжают.

При бурении долото постепенно изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую трубу от колонны и спускают ее с вертлюгом в шурф. Затем поднимают колонну бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают на специальную площадку — подсвечник, а верхний — на специальный кронштейн, называемый пальцем. В такой последовательности поднимают из скважины все свечи. После этого заменяют долото и начинают спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильного инструмента из скважины.

Крепление скважины осуществляют обсадными трубами и тампонированием затрубного пространства. Целью тампонажа является разобщение продуктивных пластов.

Хотя в процессе бурения продуктивные пласты уже были вскрыты, их изолировали обсадными трубами и тампонированием, чтобы проникновение нефти и газа в скважину не мешало дальнейшему бурению. После завершения проходки для обеспечения притока нефти и газа продуктивные пласты вскрывают вторично перфорационным способом. После этого скважину осваивают, т. е. вызывают приток в нее нефти и газа, для чего уменьшают давление бурового раствора на забой одним из следующих способов:

1) заменой бурового раствора, заполняющего ствол скважины после бурения, на более легкую жидкость — воду или нефть;

2)поршневанием (свабированием) —снижением уровня жидкости

вскважине путем спуска в насосно-компрессорные трубы и подъема на стальном канате специального поршня (сваба). Поршень имеет клапан, который открывается при спуске и пропускает через себя жидкость, заполняющую НКТ. При 'подъеме же клапан закрывается, и весь столб жидкости, находящийся над поршнем, выносится на поверхность.

От использовавшихся прежде способов уменьшения давления бурового раствора на забой, продавливания сжатым газом и аэрации (насыщения раствора газом) в настоящее время отказались по соображениям безопасности.

Глава 2. Разведка и разработка нефтяных и газовых месторождений 79

Таким образом, освоение скважины в зависимости от конкретных условий может занимать от нескольких часов до нескольких месяцев.

После появления нефти и газа скважину принимают эксплуатационники, а вышку передвигают на несколько метров для бурения очередной скважины куста или перетаскивают на следующий куст.

2.2.5. Промывка скважин

Промывка скважин — одна из самых ответственных операций, выполняемых при бурении. Первоначально назначение промывки ограничивалось очисткой забоя от частичек выбуренной породы и их выносом из скважины, а также охлаждением долота. Однако по мере развития бурового дела функции бурового раствора расширились. Теперь сюда входят:

1)вынос частиц выбуренной породы из скважины;

2)передача энергии турбобуру или винтовому двигателю;

3)предупреждение поступления в скважину нефти, газа и воды;

4)удержание частичек разбуренной породы во взвешенном состоянии при прекращении циркуляции;

5)охлаждение и смазывание трущихся деталей долота;

6)уменьшение трения бурильных труб о стенки скважины;

7)предотвращение обвалов пород со стенок скважины;

8)уменьшение проницаемости стенок скважины, благодаря кор-

кообразованию.

Соответственно буровые растворы должны удовлетворять ряду

требований:

1)выполнять возложенные функции;

2)не оказывать вредного влияния на бурильный инструмент и забойные двигатели (коррозия, абразивный износ и т. д.);

3)легко прокачиваться и очищаться от шлама и газа;

4)быть безопасными для обслуживающего персонала и окружающей среды;

5)быть удобными для приготовления и очистки;

6)быть доступными, недорогими, допускать возможность много-

кратного использования.

При вращательном бурении нефтяных и газовых скважин в качестве промывочных жидкостей используются:

•агенты на водной основе (техническая вода, естественные буровые растворы, глинистые и неглинистые растворы);

•агенты на углеводородной основе;

•агенты на основе эмульсий;

•газообразные и аэрированные агенты.

80 |

Часть I. Основы нефтегазового дела |

2.3. ДОБЫЧА НЕФТИ И ГАЗА

2.3.1. Этапы и режимы добычи нефти и газа

Процесс добычи нефти и газа включает в себя три этапа. Первый — движение нефти и газа по пласту к скважинам, благодаря искусственно создаваемой разности давлений в пласте и на забоях скважин. Он называется разработкой нефтяных и газовых месторождений. Второй этап — движение нефти и газа от забоев скважин до их устьев на поверхности. Его называют эксплуатацией нефтяных и газовых скважин. Третий этап — сбор продукции скважин и подготовка нефти и газа к транспортированию потребителям. В ходе этого этапа нефть, а также сопровождающие ее попутный нефтяной газ и вода собираются, затем газ и вода отделяются от нефти, после чего вода закачивается обратно в пласт для поддержания пластового давления, а газ направляется потребителям. В ходе подготовки природного газа от него отделяются пары воды, коррозионно активные (сероводород) и балластные (углекислый газ) компоненты, а также механические примеси.

Рассмотрим каждый из этих этапов более подробно.

Разработка нефтяных и газовых месторождений. Разработка нефтяного или газового месторождения — это комплекс мероприятий, направленных на обеспечение притока нефти и газа из залежи к забою скважин, предусматривающих с этой целью определенный порядок размещения скважин на площади, очередность их бурения и ввода в эксплуатацию, установление и поддержание определенного режима их работы.

Всякая нефтяная и газовая залежь обладает потенциальной энергией, которая в процессе разработки залежи переходит в кинетическую и расходуется на вытеснение нефти и газа из пласта. Запас потенциальной энергии создается:

1)напором краевых (контурных) вод;

2)напором газовой шапки;

3)энергией растворенного газа, выделяющегося из нефти при снижении давления;

4)энергией, которой обладают сжатые нефть, вода и вмещающая их порода;

5)силой тяжести, действующей на жидкость.

Краевые воды, действуя на поверхность водонефтяного контакта, создают давление в нефти и газе, заполняющих поры продуктивного пласта. Аналогичное действие оказывает газ, находящийся в газовой шапке, но действует он через поверхность газонефтяного контакта.

Глава 2. Разведка и разработка нефтяных и газовых месторождений 81

Растворенный газ, выделившийся из нефти после снижения давления, способствует его сохранению в дальнейшем на некотором уровне. Всякое уменьшение количества нефти в пласте приводит к тому, что этот объем занимают пузырьки газа, и поэтому нефть находится под действием практически неизменного давления. Его снижение начнется, когда выделение газа из растворенного состояния не будет успевать за отбором нефти.

Действие упругих сил нефти, воды и вмещающей их породы проявляется в следующем. По мере отбора нефти и газа, происходит некоторое снижение пластового давления, в результате чего пластовые флюиды и порода разжимаются, замедляя темп его падения.

Сила тяжести обеспечивает сток нефти из повышенных частей пласта в пониженные, где расположены забои скважин.

В зависимости от источника пластовой энергии, обусловливающего перемещение нефти по пласту к скважинам, различают пять основных режимов работы залежей: жестководонапорный, упруговодонапорный, газонапорный, растворенного газа и гравитационный (рис. 2.3.1).

При жестководонапорном режиме (рис. 2.3.1а) источником энергии является напор краевых (или подошвенных) вод. Ее запасы постоянно пополняются за счет атмосферных осадков и источников поверхностных водоемов. Отличительной особенностью жестководонапорного режима является то, что поступающая в пласт вода полностью замещает отбираемую нефть. Контур нефтеносности при этом непрерывно перемещается и сокращается.

Эксплуатация нефтяных скважин прекращается, когда краевые воды достигают забоя тех из них, которые находятся в наиболее высоких частях пласта, и вместо нефти начинает добываться только вода.

На практике есть еще один промежуточный этап разработки нефтяных месторождений, когда одновременно с нефтью добывается вода. Это связано с тем, что из-за неоднородности пласта по проницаемости и сравнительно высокой вязкости нефти в пластовых условиях по отношению к вязкости пластовой воды происходит прорыв краевых и подошвенных вод к забою скважин.

При жестководонапорном режиме работы нефтяной залежи обеспечивается самый высокий коэффициент нефтеотдачи пластов, равный 0,5...0,8.

При жестководонапорном режиме давление в пласте настолько велико, что скважины фонтанируют. Но отбор нефти и газа не следует производить слишком быстро, поскольку иначе темп притока воды будет отставать от темпа отбора нефти и давление в пласте будет паДать, а фонтанирование прекратится.