Neftegazovoe_stroitelstvo_2005

.pdf

424 Часть III. Сооружение морских трубопроводов

значительную экономию средств, если может быть найдена соответствующая площадка на берегу для изготовления таких пучков.

4. Трубы J-образной формы. Они являются альтернативой обычному стояку. J-образную трубу обычно монтируют предварительно на платформе для последующего монтажа, защиты и обеспечения опоры для внутренней трубы, соединяющей верхние строения платформы с уложенным на дне трубопроводом. J-образные трубы могут поддерживаться по отдельности или связываться вместе в пучок внутри кессона. Кессон особенно полезен в тех случаях, когда необходимо проводить несколько J-образных труб в ограниченном пространстве.

Конструкция J-образных труб зависит от того, что предполагается в них располагать, а именно: стальной трубопровод, гибкий трубопровод или обеспечивающие кабели.

J-образные трубы обеспечивают значительную экономию, связанную с уменьшением стоимости конструкции морских сооружений, поскольку при этом исключается необходимость применения соединительных катушек. Начальный конец трубопровода может быть уложен с соответствующего плавучего средства и затянут в J-образную трубу с помощью лебедок, располагающихся на платформе. Плавучее средство затем перемещается от платформы и выполняет обычные операции укладки трубопровода. Если требуется подсоединить второй конец трубопровода к платформе через J-образную трубу, то его укладывают петлей и затем втягивают.

5. Конструкция «труба в трубе». Существуют конструкции, в которых в целях повышения надежности несущая труба не контактирует с окружающей средой — это так называемые конструкции типа «труба в трубе».

Среди них можно выделить две принципиально различные схемы: 1) внутренняя труба работает, наружная используется как защитный кожух; 2) обе трубы работают.

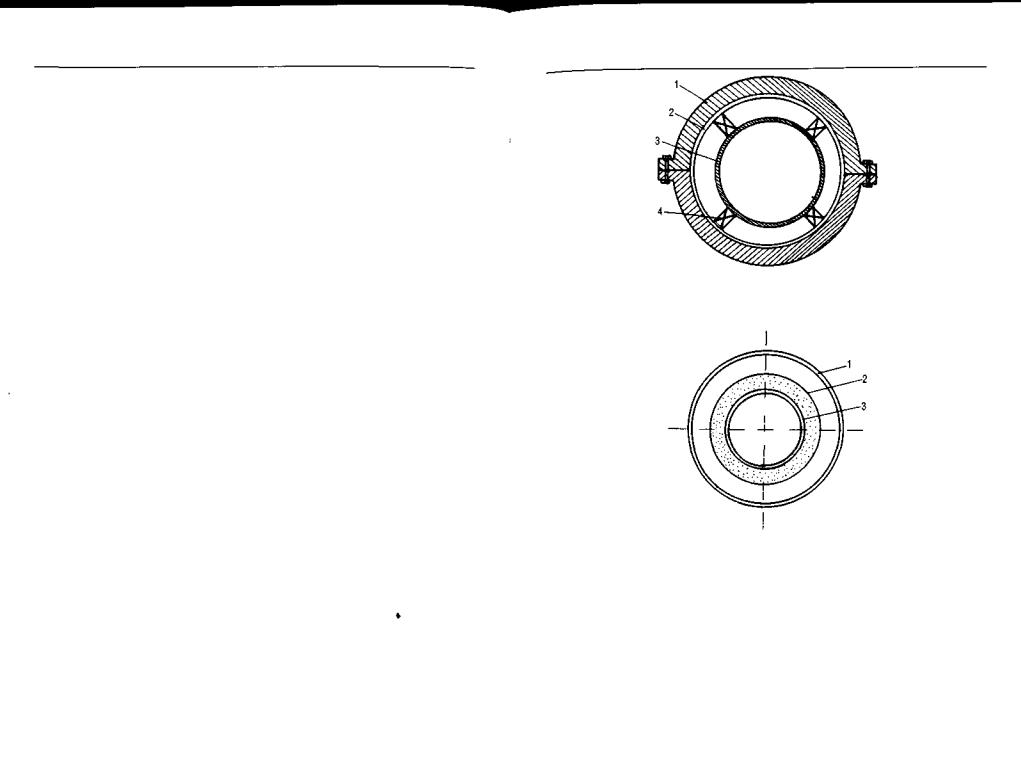

Конструкции типа «труба в трубе» показаны на рис. 15.3.6—15.3.9. Их существенным недостатком является то, что кожух не воспринимает нагрузку от внутреннего давления и тем самым не повышает их несущую способность. Кроме того, требуется балластировка всего трубопровода.

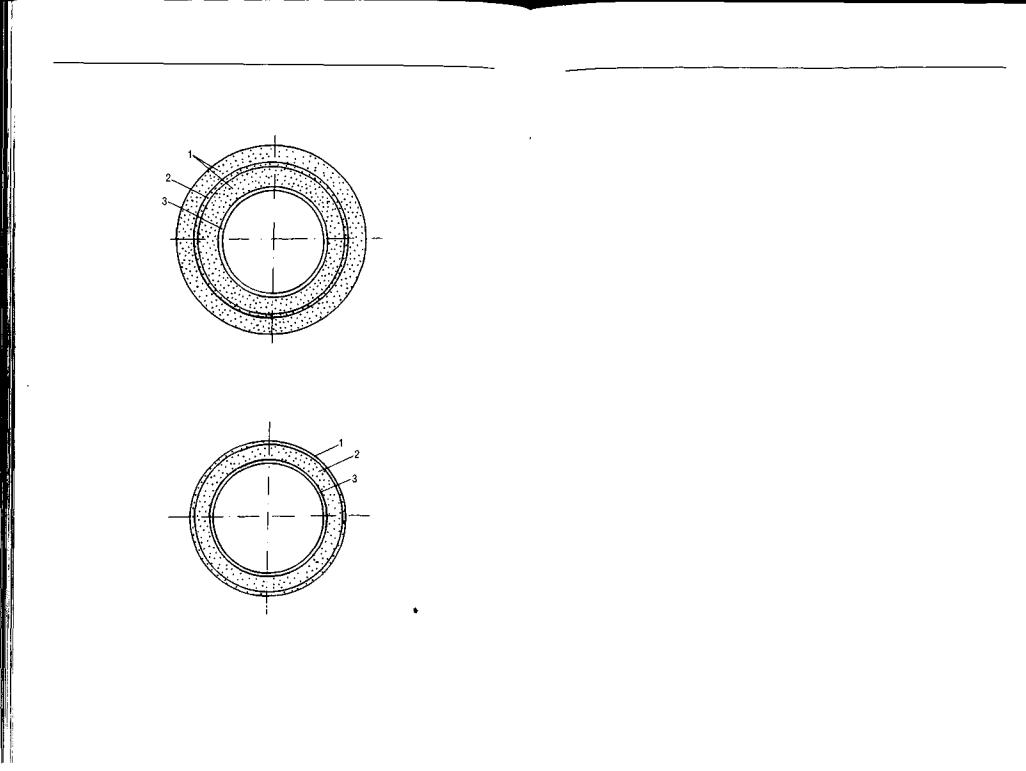

Для более полного использования несущей способности внутренней и наружной труб было предложено межтрубное пространство заполнять цементно-песчаным раствором (рис. 15.3.9), который после отвердения жестко соединяет обе трубы. В результате получается монолитная двухтрубная конструкция, способная выдерживать значительно большее внутреннее давление.

Глава 15. Проектирование морских трубопроводов |

425 |

Рис. 15.3.6. Конструкция трубопровода типа «труба в трубе» без заполнения межтрубного пространства: 1 — балластирующие грузы; 2 — кожух; 3 — несущая труба; 4 — центрирующие элементы

Рис. 15.3.7. Конструкция трубопровода типа «труба в трубе» с теплоизоляцией внутренней трубы: 1,3 — наружная и внутренняя трубы; 2 — теплоизоляция

Диаметр внутренней трубы принимают исходя из технологических соображений (пропускной способности), а наружный— исходя из обеспечения возможности прокачки заполнителя (цемент, битум, эпоксидные смолы и т. п.) по межтрубному пространству, а также из обеспечения необходимой плавучести.

6. Балластировка подводныхтрубопроводов. Балластировка подводных трубопроводов необходима для их устойчивого положения на дне моря, водоема, реки, озера. Для обеспечения устойчивого положения

426 |

Часть III. Сооружение морских трубопроводов |

подводный трубопроводдолжен иметь отрицательную плавучесть, т. е. полный вес трубопровода в воздухе должен быть больше веса вытесненнойимводы.

Рис. 15.3.8. Конструкция трубопровода типа «труба в трубе» с двойной теплоизоляцией: 1 — теплоизоляция; 2, 3 — наружная и внутренняя трубы

Рис. 15.3.9. Конструкция трубопровода типа «труба в трубе» с заполнением межтрубного пространства цементно-песчаным раствором

На устойчивость подводного трубопровода большое влияние оказывает объемный вес воды в придонной зоне (при размыве грунта от

Глава 15. Проектирование морских трубопроводов |

427 |

действия волн), а также гидродинамическое давление от волнения и течений. Изменение объемного веса воды с 1,0 до 1,20— 1,25 т/м3 может привести к уменьшению величины отрицательной плавучести и всплытию трубопровода.

Таким образом, при подсчете веса трубы в воде, кроме значения отрицательной плавучести, следует учитывать и другие факторы, имеющие дополнительное влияние на устойчивость подводного трубопровода. Необходимое значение веса балласта определяется по условному «удельному весу» трубопровода (отношение веса трубопровода с балластом в воздухе к весу воды, вытесняемой трубопроводом и балластом) . Так, по американским техническим условиям морские трубопроводы, укладываемые в прибрежных зонах, должны иметь условный «удельный вес» не менее 1,30. В отдельных случаях, в зависимости от естественных условий района прокладки, когда при волнениях объемный вес грунтовой смеси в придонной зоне доходит до 1,8 т/м3, величины условного «удельного веса» морского трубопровода рекомендуется увеличивать до 2.

В практике для балластировки подводных трубопроводов применяют сплошные монолитные бетонные и асфальто-бетонные мастики, наносимые на изоляцию, а также одиночные чугунные, железобетонные или бетонные грузы.

Применение балластных грузов из чугуна связано с большим расходом металла. В отдельных случаях стоимость балластировки чугунными грузами может в 1,5—2 раза превышать стоимость труб. Поэтому в целях экономии металла рекомендуется применять железобетонные грузы. Серьезным недостатком использования бетонных и железобетонных грузов для балластировки подводных и особенно морских трубопроводов являются их сравнительно небольшой объемный вес и, следовательно, необходимость применения большого их количества. Для увеличения объемного веса железобетонных грузов в состав инертных заполнителей вводят утяжеляющие добавки — гематит, железную руду и т. д. — и тем самым объемный вес бетона доводят до 2,8—3,0 т/м3.

Следует отметить, что одиночные грузы могут создавать сосредоточенные нагрузки, повреждать изоляцию, затруднять протаскивание их по дну и исключать применение трубозаглубительных механизмов.

Впоследнее время при строительстве морских трубопроводов нашли применение пригрузки сплошными покрытиями из бетона, усиленного арматурой, поверх слоя антикоррозионной изоляции.

Вбольшинстве случаев бетонную смесь наносят на поверхность методом торкретирования. Армированное бетонное балластное покрытие

428 |

Часть III. Сооружение морских трубопроводов |

является эффективным способом утяжеления морских трубопроводов, особенно большого диаметра. Следует отметить, что вопрос целесообразности применения сплошного покрытия из бетона связан с выбранным методом прокладки трубопроводов.

Бетонные и другие сплошные покрытия часто применяют при протаскивании трубопровода по дну моря без изгиба или с изгибом по кривой большого радиуса, чтобы предотвратить образование трещин.

Кроме того, сплошное покрытие хорошо защищает изоляцию и дает возможность применять наиболее производительные трубозаглубительные снаряды, перемещающиеся вдоль уложенных трубопроводов.

Особый интерес представляют специальные балластные покрытия, в состав которых входит асфальтовая мастика с частицами стекловолокна и утяжеляющими материалами. Такие сплошные покрытия имеют одновременно антикоррозионные свойства. Их объемный вес может составлять от 2,08 до 3,84 т/м3 в зависимости от количества добавляемых материалов.

Высокая пластичность этих покрытий исключает образование трещин при изгибе трубопровода в процессе укладки. Применение подобных покрытий, являющихся одновременно изоляционными материалами, допускает укладку трубопроводов методом наращивания с плавучих средств с изгибом в пределах упругих деформаций металла труб.

Вотдельных случаях в спокойных акваториях с устойчивыми грунтовыми условиями, а также при прокладке трубопроводов через пойменные и заболоченные участки устойчивость может быть обеспечена винтовыми или другими видами металлических анкеров.

Внастоящее время для изоляции подводных трубопроводов применяют каменноугольные эмали, битумную мастику и полимерную пленку. В последние годы разработаны напыляемые эпоксидные покрытия.

Каменноугольные эмали отличаются высокой сопротивляемостью

котслаиванию, водонепроницаемостью и устойчивостью к химическим реагентам. Однако эти покрытия плохо переносят ударные, нагрузки, имеют низкую абразивную износостойкость, склонны к хрупкому разрушению при низких температурах и размягчению — при высоких.

Битумная мастика в отличие от каменноугольной эмали более износостойка, устойчива к ударным нагрузкам, но обладает меньшей адгезией и гибкостью.

Эпоксидные покрытия изготавливают из смеси эпоксидной пудры, красителя и отвердителя. Их наносят слоем толщиной 0,31—0,64 мм на

Глава 15. Проектирование морских трубопроводов |

429 |

предварительно подогретую (примерно до 232 °С) поверхность трубы. Эпоксидные покрытия обладают более высокими адгезионными свойствами, гибкостью и устойчивостью к абразивному износу и ударным нагрузкам, но требуют особой подготовки поверхности трубы, включая предварительный подогрев, а также специальной технологии нанесения утяжеляющего покрытия.

РЕЗЮМЕ

Морские трубопроводные системы — сложнейшие технические объекты, работающие в трудных природных условиях. Они являются эффективными средствами транспорта при освоении нефтегазовых ресурсов континентального шельфа морей и океанов. В ближайшие десятилетия с увеличением добычи газа и нефти из месторождений шельфа России потребности в морских трубопроводах будут нарастать.

Ключевым вопросом проектирования морских трубопроводов являются выбор и обоснование его основных конструктивных параметров, таких как материал труб, их наружный диаметр и толщина стенки, способ монтажа, а также защиты от коррозии, обеспечения устойчивости и других эксплуатационных характеристик. Окончательную конструкцию морских трубопроводов выбирают после сравнительного технико-экономического анализа различных вариантов с учетом конкретных условий строительства и эксплуатации.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1.Чем обусловлено развитие морских трубопроводных систем?

2.Охарактеризуйте перспективы морской добычи нефти и газа.

3.Охарактеризуйте основные факторы, подлежащие учету при проектировании морских трубопроводных систем.

4.Чем определяется выбор трассы морского трубопровода?

5.Для чего осуществляется балластировка подводных трубопроводов ?

6.Охарактеризуйте основные конструктивные решения подводных трубопроводов.

ЛИТЕРАТУРА

1. Морские трубопроводы / Ю.А. Горяинов, А.С. Федоров, Г.Г. Васильев и др. — М.: Недра, 2001.

2. Сооружение подводных трубопроводов: Учеб. пособие / Б.В. Самойлов, Б.И. Ким, В.И. Зоненко, В.И. Кленин. — М.: Недра, 1995.

ГЛАВА16. МОНТАЖ МОРСКИХ ТРУБОПРОВОДОВ

16.1.Способы укладки морских трубопроводов

16.2.Пересечение береговой линии

16.3.Буксировка секций на плаву с последующим погружением на дно

16.4.Монтаж трубопроводов с трубоукладочных судов

16.5.Сварка морских трубопроводов

16.6.Изоляция и бетонирование стыков подводных трубопроводов

16.7.Методы и оборудование для заглубления подводных трубопроводов

16.8.Засыпка морских газопроводов

16.9.Обработка внутренней поверхности морских трубопроводов

16.10.Монтаж подводной запорной арматуры

16.11.Очистка полости и испытание трубопроводов

16.12.Контроль качества строительства

16.14.Оборудование для обследования и ремонта морских трубопроводов.

Резюме Контрольные вопросы и задания Литература

16.1. СПОСОБЫ УКЛАДКИ МОРСКИХ ТРУБОПРОВОДОВ

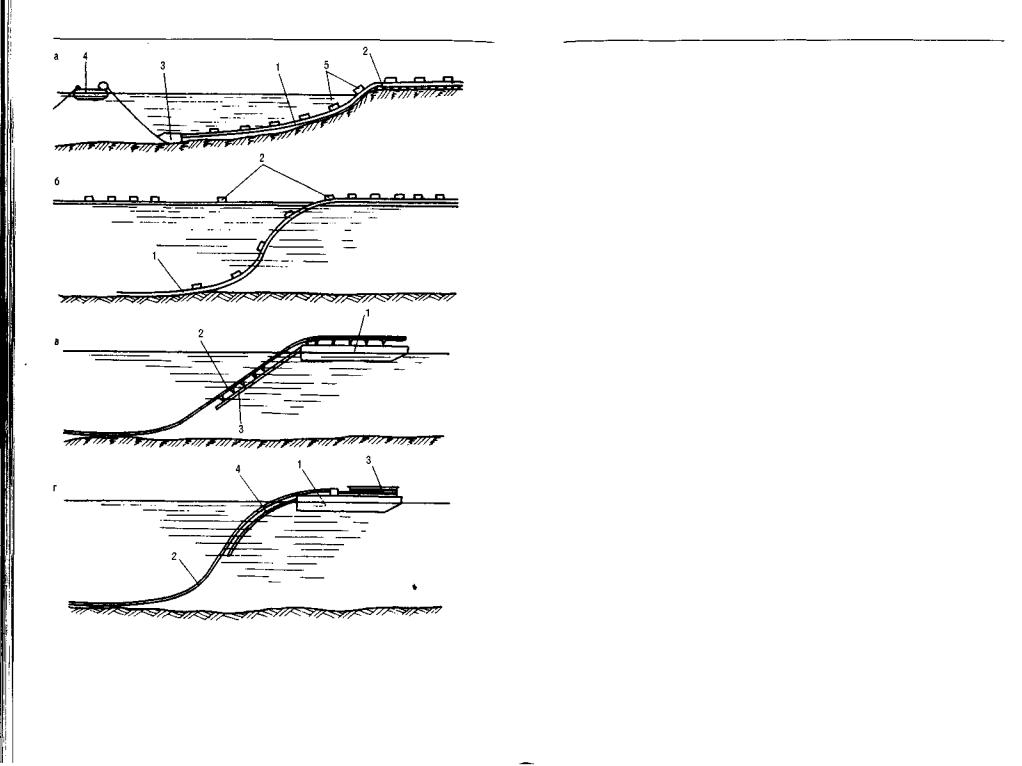

Способы укладки подводных трубопроводов можно классифицировать следующим образом: 1) протаскивание по дну моря; 2) погружение с поверхности моря; 3) спуск на морское дно с трубоукладочных судов (рис. 16.1.1).

Способ укладки протаскиванием по дну (рис. 16.1.1а). Перед протаскиванием прямолинейная секция трубопровода (1) располагается на роликовых дорожках (2), установленных вдоль трассы. К переднему концу секции приваривают оголовок (3) с устройством для крепления троса. Оголовок имеет коническую или сферическую форму, что предотвращает возможность зарывания головного участка трубопровода в грунт при протаскивании. От оголовка трос идет к тяговой лебедке, установленной на судне (4). Для уменьшения силы трения трубопровод оснащают разгружающими понтонами (5).

Способукладкиподнупогружениемс поверхностиморя (рис. 16.1.1б).

Трубопровод (1), поверхность которого, как правило, защищена бетонным покрытием для обеспечения отрицательной плавучести, оснащен понтонами (2) для придания ему положительной плавучести. После установки трубопровода над местом укладки понтоны поочередно отсоединяют, итрубопроводс одной стороны постепенно опускается

Глава 16. Монтаж морских трубопроводов |

431 |

на дно моря. Наибольший изгиб при таком методе укладки бывает в сечениях, расположенных у дна и поверхности воды. Для ускорения погружения трубопровода в него с одной стороны можно закачивать воду. В некоторых случаях для снижения изгибающих напряжений и уменьшения кривизны опускаемого на дно трубопровода к концу плавающей плети прикладывают растягивающее усилие.

Способы укладки МТ с трубоукладочного судна (рис. 16.1.1в и г). Различают три основных метода монтажа трубопровода на борту движущегося судна: 1) монтаж в горизонтальном или слабонаклонном положении; 2) монтаж в вертикальном положении; 3) разматывание с барабана.

При укладке трубопровода первым — так называемым S-методом — судно (1) при помощи якорных или буксирных устройств перемещается по трассе, а трубопровод (2), уложенный на рольганги, сходит с палубы (рис. 16.1.1в). К кормовой части корпуса судна обычно крепят стингер 3 прямолинейной или криволинейной конфигурации, являющийся продолжением рольганга и предназначенный для уменьшения изгибающих напряжений в сечениях укладываемого трубопровода. Наклон стингера может изменяться в зависимости от глубины воды в месте укладки трубопровода. По мере продвижения трубоукладочного судна вдоль трассы трубопровод наращивается при помощи сварочно-монтажного оборудования, установленного на борту судна.

С увеличением глубины воды и диаметра трубопроводов требуются все более мощные стингеры и возрастают продольные усилия, которые нужно прикладывать к плети строящегося трубопровода для поддержания его безопасного напряженно-деформированного состояния. Поэтому при строительстве глубоководных трубопроводов

внастоящее время все более широкое применение находит второй метод монтажа трубопроводов в вертикальном состоянии (рис. 16.1.1г). Для этого на трубоукладочном судне (1) устанавливают монтажную вышку (2), внутри которой производят наращивание плети. Данный метод обладает меньшей производительностью, которая, однако, может быть увеличена путем предварительной сварки отдельных труб

вплети по 2, 3 или даже 4 штуки.

При третьем способе с баржи (1) опускают трубопровод (2), предварительно намотанный на барабан (3), через специальное выпрямляющее устройство, а затем по стингеру (4) на дно.

При укладке подводных трубопроводов на больших глубинах большое значение приобретает необходимость точного регулирования плавучести трубопровода, что достигается применением утяжеляю-

432 |

Часть III. Сооружение морских трубопроводов |

Рис. 16.1.1. Схемы укладки морских трубопроводов: а — протаскивание трубопровода по дну; б— укладка трубопровода с поверхности; в — укладка трубопровода с судна, имеющего стингер; г — укладка трубопровода с судна, имеющего монтажную вышку; д — укладка трубопровода, намотанного на барабан

Глава 16. Монтаж морских трубопроводов |

433 |

щих покрытий и различных пригрузов или понтонов. Другим возможным вариантом увеличения веса трубопровода является подсоединение к укладываемому трубопроводу другого трубопровода, заполняемого водой в процессе укладки.

При этом второй трубопровод можно вводить непосредственно в полость основного и в процессе укладки наполнять водой, выполнять роль пригруза или оставлять пустым в качестве разгрузочного понтона.

Понтоны, используемые для укладки трубопроводов, могут быть мягкими или жесткими. Мягкие понтоны изготавливаются из резины или пластика, армированного на заводах. Жесткие понтоны, изготовленные из металла или пластмассы, обычно имеют сферическую или цилиндрическую форму и заполняются газом или жидкостью.

16.2. ПЕРЕСЕЧЕНИЕ БЕРЕГОВОЙ ЛИНИИ

Границами морского участка трубопровода является запорная арматура, установленная на противоположных берегах моря. Запорная арматура оснащается автоматикой аварийного закрытия. На концах каждой нитки должны быть предусмотрены узлы пуска и приема очистных устройств и дефектоскопов.

На участке за береговой полосой обычно устанавливают систему аварийной остановки для защиты берегового хозяйства и окружающей среды от последствий аварийных ситуаций. Краны аварийной остановки должны иметь дистанционное управление. Наземные установки могут находиться на значительном расстоянии от берега, в этом случае необходима прокладка наземного участка.

Подходы к берегу и прилегающие береговые участки часто являются экологическими пространствами или представляют собой сельскохозяйственные угодья. По этим причинам проектирование и строительство подходов к берегу должны выполняться таким образом, чтобы после завершения работ рекультивировать окружающую среду. Если территория является курортной, то необходимо проводить работы в заранее установленное время.

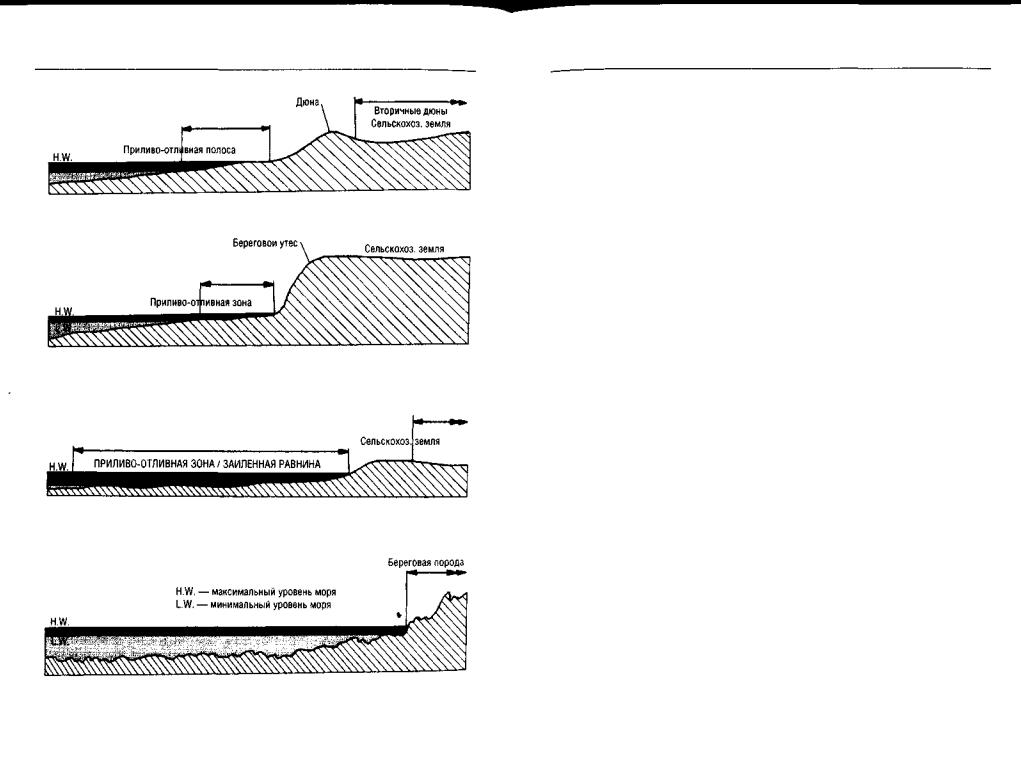

Участок подхода к берегу состоит из нескольких основных зон, показанных на рис. 16.2.1.

Прибрежная полоса начинается со стороны моря, где прокладку с судов нельзя производить из-за недостаточной глубины, и простирается до отмели, включая приливо-отливную полосу, которая может быть мокрой или сухой, в зависимости от уровня прилива. Это участок мелкой воды, в котором трубопроводы подвергаются жесткому

434 |

Часть III. Сооружение морских трубопроводов |

Рис. 16.2.1. Основные зоны береговой линии

Глава 16. Монтаж морских трубопроводов |

435 |

воздействию окружающей среды — прибою, преломляющимся волнам и сильным течениям.

Береговой полосой называют пространство от верхней точки прилива и до скал или дюн.

Уровень земли за береговой полосой может быть ниже уровня моря. Поэтому переход трубопроводов через береговую полосу может потребовать применения туннеля и шахты в скалах или разработки траншеи с перемычками через дюны во избежание затопления.

При пересечении трубопроводом береговой линии применяют следующие способы строительства:

•открытые земляные работы с устройством (в случае необходимости) шпунтовых ограждений на береговой полосе;

•направленное бурение, при котором трубопровод протаскивают через предварительно пробуренную скважину на прибрежном участке;

•тоннельный способ.

При строительстве трубопровода на прибрежном участке с применением подводных земляных работ могут быть применены следующие технологические схемы:

•плеть трубопровода требуемой длины изготавливают на трубоукладочном судне и протягивают к берегу по дну заранее подготовленной подводной траншеи с применением тяговой лебедки, установленной на берегу или на судне;

•плеть трубопровода изготавливают на береговой площадке и затем вытягивают в море по дну подводной траншеи с помощью тяговой лебедки, установленной на трубоукладочном судне.

При выполнении подводных земляных работ разработка траншеи, укладка в нее трубопровода и обратная засыпка грунтом должны быть максимально совмещены во времени с учетом возможного заноса траншеи. При засыпке подводных траншей разрабатывают специальные мероприятия, снижающие потери грунта за пределами траншеи.

Для защиты береговых склонов от разрушения под воздействием волновых нагрузок, дождевых и талых вод после укладки трубопровода осуществляются берегозащитные мероприятия.

При пересечении береговой линии методом протягивания по дну применяют два основных способа — протягивание на берег и в море.

При протягивании на берег трубопровод монтируют на трубоукладочном судне, стоящем на якорях около берега. Трубопровод тянут в нужное положение с помощью лебедок, находящихся на берегу или на судне. В последнем случае на берегу устанавливают поворотные блоки.

436 |

Часть III. Сооружение морских трубопроводов |

Как правило, применяют две лебедки одинаковой мощности, хотя для коротких участков можно применять только одну. Усилие протягивания можно значительно увеличить путем применения передвижного блока с двукратным или трехкратным полиспастом.

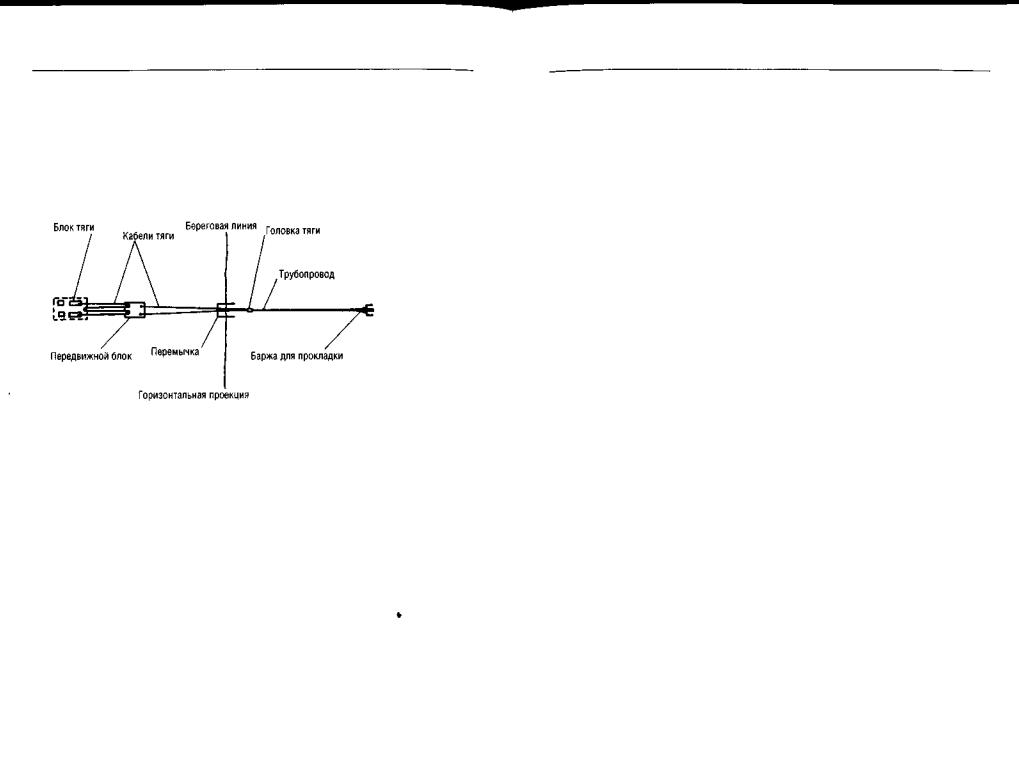

При прокладке способом протаскивания в море трубопровод монтируют колоннами на берегу и устанавливают в необходимое положение с помощью тяговой баржи, стоящей на якорях или с помощью буксиров (рис. 16.2.2).

Рис. 16.2.2. Схематический план монтажа трубопровода методом протаскивания в море

Пересечение береговой черты методом направленного бурения многократно (более 100 раз) применялось для установки трубопроводов, пересекающих водные преграды, особенно в США и на севере Европы. Его можно использовать и для прокладки трубопроводов в зоне подхода к берегу.

По мере накопления опыта диаметр и длина трубопроводов постоянно увеличиваются. Сейчас максимальный диаметр трубопроводов, установленных методом направленного бурения, превышает 1016 мм, а длина—1800 м.

Метод направленного бурения основан науправляемом бурении направляющей скважины с дугообразным профилем, которую затем расширяют до необходимого диаметра сооружаемого трубопровода. На всех стадиях в скважину подают буровой раствор с целью устранения продуктов бурения, снижения трения и упрочнения стенок скважины.

Для установки трубопровода в зоне подхода к берегу методом направленного бурения применяются два способа.

Глава 16. Монтаж морских трубопроводов |

437 |

При первом из них трубопровод монтируют на берегу и подтягивают в море через скважину. При втором способе трубопровод подтягивают через скважину на берег с судна, оснащенного барабаном.

16.3.БУКСИРОВКА СЕКЦИЙ НА ПЛАВУ

СПОСЛЕДУЮЩИМ ПОГРУЖЕНИЕМ НА ДНО

Способ укладки МТ методом буксировки секций на плаву с последующим погружением на дно требует благоприятных гидрологических условий района и с успехом может применяться на допускаемых по расчету глубинах моря при волнении до 3—4 баллов. Порядок производства работ при прокладке трубопроводов предусматривает изготовление на берегу плетей, спуск их на воду, буксировку к месту укладки и опускание на дно.

Сварка труб в плети и их изоляция могут быть выполнены по одной из технологических схем, применяемых в полевых условиях. Плети спускают на воду различными способами по узкоколейной дорожке, роликовым опорам и т. д. В отдельных случаях может оказаться целесообразным устройство траншеи, соединенной с морем. Преимущество способа заключается в возможности визуальной проверки правильности расчета плавучести трубопровода и полноты его оснастки. Если условия на береговом участке не позволяют собирать и опускать плети в траншею, расположенную нормально к урезу воды, то плети можно собирать на лежнях или стеллажах и скатывать в воду по специально устроенной эстакаде или по наклонным лежням.

Готовые к прокладке плети длиной до 3 км буксируют к местуукладки, соединяют их на плаву и опускают на грунт при небольшой отрицательной плавучести, оставляя каждый раз головной конец плети на поверхности воды или на судне для присоединения к нему последующей плети.

При малых диаметрах трубопровода для поддержания плети на плаву применяют поплавки. После буксировки плети на трассу и ее соединения с выходящим из воды ранее проложенным концом поплавки отсоединяют, и плеть опускается на дно. В зависимости от принятой организации работ головной конец присоединяемой плети может находиться либо на судне, либо на поплавке или плашкоуте. Трубопроводы больших диаметров с положительной плавучестью буксируют к месту укладки без поплавков. Плети таких трубопроводов после присоединения к проложенному концу погружают на дно путем залива в них воды. Вода подается с берегового конца. На головном конце плети монтируют быстросъемную заглушку с шлангом и трос с бу-

438 |

Часть III. Сооружение морских трубопроводов |

ем. Буй фиксирует местоположение конца плети. По шлангутрубопровод продувают сжатым воздухом до момента всплытия его головного конца, затем его подают на суднодля присоединения к очередной плети. Аналогичные мероприятия должны быть предусмотрены на случай прекращения работ.

Вотдельных случаях для уменьшения возникающих напряжений

вматериале трубопровода в процессе погружения плети целесообразно заливать в нее не морскую воду, а другую жидкость или раствор с необходимым удельным весом.

Втрубопроводах с положительной плавучестью напряжения уменьшают путем их балластировки одиночными или сплошными грузами. На основе этого принципа иногда используют более надежный способ прокладки на большую глубину при помощи перемещающихся внутри трубопровода балластных грузов в сочетании с поршневым эластичным разделителем, продавливаемым водой.

Способ укладки морских трубопроводов методом подводной буксировки предусматривает сварку трубопроводных секций длиной до 15 км на берегу с последующей транспортировкой их под водой к месту укладки. Секцию трубопровода, поддерживаемую буями, буксируют к месту назначения на глубине около 40 м ниже поверхности воды. Затем, используя для позиционирования буксир, секцию опускают на морское дно путем дистанционного затопления буев.

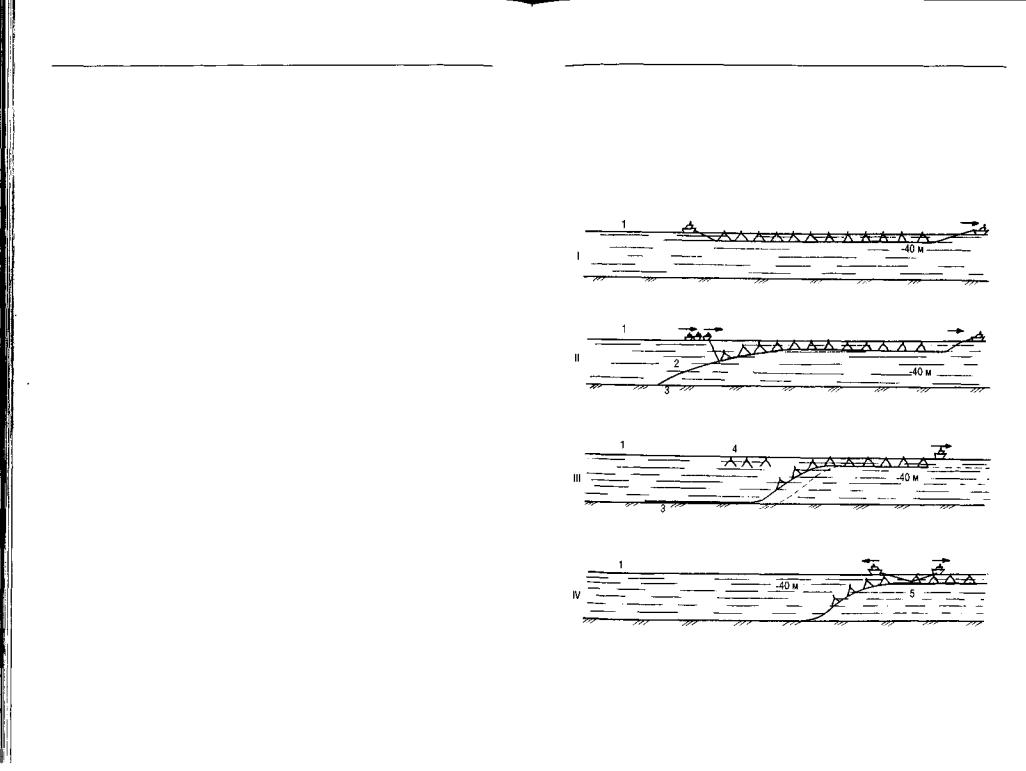

При этом может быть использовано несколько вариантов буксировки (рис. 16.3.1).

Поверхностная буксировка (рис. 16.3.1а). Трубопровод с помощью укрепленных на нем поплавков поддерживают на плаву. В большинстве случаев такой способ приемлем только в очень спокойных водах, где нет сильного волнения.

Подводная буксировка (рис. 16.3.16). Всю плеть трубопровода крепят к вертикальным цилиндрическим буям, находящимся на поверхности воды, таким образом, чтобы плеть оказалась ниже зоны активного воздействия волн.

Придонная буксировка (рис. 16.3.1в). На трубопроводе укрепляют поплавки и специальные пригрузы в виде цепей. Офщую плавучесть системы рассчитывают таким образом, чтобы трубопровод плавал над морским дном, а часть цепей находилась на морском дне. При данном способе трубопровод устойчив к воздействию волн и течений, однако имеются ограничения по условиям морского дна, которое должно быть достаточно гладким и ровным.

Буксировка с контролем глубины (рис. 16.3.1г). Данный способ является разновидностью придонной буксировки. Плавучесть систе-

Глава 16. Монтаж морских трубопроводов |

439 |

мы рассчитывают таким образом, чтобы подъемные силы, действующие на пригрузы в процессе буксировки, подняли плеть со дна. При снижении скорости буксировки ниже определенного значения трубопровод «зависает» над дном.

Контроль и позиционирование (рис. 16.3.1 а). Плети сваривают на береговых рабочих площадках с последующим спуском их на воду в отсутствие волнения моря. После окончания сварочных работ плети крепят к системе несущих буев, буксируют к месту укладки и размещают над проектной трассой.

Рис. 16.3.1. Подводная буксировка и укладка протяженных трубопроводных плетей: I (а) — буксировка; II (б) — закрепление; III (в) — спуск в траншею; IV (г) — соединение; 1 — поверхность моря; 2 — плавучие буи; 5 — точка закрепления; 4 — высвобожденные буи; 5 — размещение судов для соединения

440 |

Часть III. Сооружение морских трубопроводов |

Во время проведения операций с целью уменьшения внутренних напряжений буи разгружают в несколько приемов. Для изменения положения трубопровода применяют натяжные устройства, причем в случае укладки стальных трубопроводов без наружного антикоррозионного покрытия проблем, как правило, не возникает. При укладке трубопроводов с твердым покрытием (эпоксидной изоляцией) на практике случались проблемы, связанные с пониженной прочностью покрытия и ее зависимостью от погрешностей позиционирования плети при транспортировке и укладке на морское дно.

Таким образом, придонная буксировка труб с последующей их укладкой на дно применима практически для всех типов трубопроводов, которые сооружают с использованием трубоукладочных судов.

Преимущество данного метода заключается в минимуме используемой техники и оборудования (необходим лишь ведущий буксир с системой контроля и одно илидва вспомогательных суднадля сбора буев). Такой методэкономичен и особенно эффективен при подводнойукладке изолированных труб, труб с подогревом или пучков трубопроводов.

16.4. МОНТАЖ ТРУБОПРОВОДОВ С ТРУБОУКЛАДОЧНЫХ СУДОВ

Наиболее распространенным методом в данном классе является так называемый S-метод. При этом применяют следующую технологию трубоукладки:

•со склада трубы подают на вспомогательную монтажную линию

спомощью передвижного крана малой грузоподъемности;

•на вспомогательной монтажной линии трубы подвергают разделке кромок, центрируют и сваривают в секции из двух или трех труб, причем качество сварки проверяется средствами рентгенографического или ультразвукового контроля;

•секции труб перемещают на основную монтажную линию с помощью поперечного конвейера;

•на 1-м рабочем посту монтажной линии секцию труб стыкуют

струбопроводом, центрируют и накладывают корфгаой шов;

•трубоукладочное судно перемещается по трассе на длину секции, стык секции и трубопровода перемещается на 2-й пост, где накладывают последующие слои сварного шва, затем на 3-й, 4-й и последующие сварочные посты. В зависимости от принятой технологии количество постов на линии может составлять от 3 до 6;

•стык секции и трубопровода в результате перемещения судна по трассе попадает на пост неразрушающего контроля сварного

Глава 16. Монтаж морских трубопроводов |

441 |

шва, затем на пост очистки и изоляции стыка и далее на пост обетонирования стыка (если это предусмотрено технологией); далее трубопровод спускается в воду.

При проведении трубоукладочных операций запас труб, как наиболее расходуемая статья запасов, обусловливает автономность трубоукладочного судна. Поэтому на большинстве трубоукладочных судов складское хозяйство занимает около 70% площади верхней палубы и значительную часть грузоподъемности. Это обеспечивает 5-10-суточную автономность работы. Как правило, склад труб представляет собой площадку на верхней палубе, огражденную вертикальными опорами, предотвращающими раскатывание труб во время волнения.

В состав вспомогательной монтажной линии входят устройства для перемещения труб и секций, станок подготовки кромок под сварку, детектор качества покрытия и наружный или внутренний центратор, сварочное оборудование, средство контроля качества сварки, устройства изоляции стыка и средства вырезки и ремонта дефектного участка шва.

Кроме перечисленного оборудования, в состав основной монтажной линии входят натяжное устройство и средства обетонирования стыка. В последнее время обетонирование, как правило, не проводят, а стык изолируют слоем битума, полиэтиленовой лентой или термоусадочной муфтой.

Натяжное устройство создает растягивающее усилие, которое необходимо приложить к укладываемому трубопроводу при значительных глубинах укладки для увеличения радиуса кривизны провисающего участка плети и соответственно уменьшения изгибающего момента в пролете. Как правило, натяжное устройство состоит на двух-трех силовых блоков, создающих суммарное натяжение трубопровода до 150 тс.

Специальное спусковое устройство (стингер), чаще всего выполненное в виде наклонной кормовой рамы ферменной конструкции, служит Для поддержания и формирования радиуса кривизны верхней части укладываемого трубопровода. Большинство трубоукладочных судов II и III поколений оборудованы криволинейным (S-образным,/ стингером, по длине которого вес поддерживаемого участка трубопровода распределяется равномерно. Длина стингера назначается в зависимости от глубины укладки и диаметра трубопровода. На трубоукладочных судах, предназначенных для сооружения трубопроводов диаметром до 1400 мм на глубинах до 300 м, длина стингера может Достигать 120 м. Обычно стингер выполняют 2—3-секционным с ре-

442 |

Часть III. Сооружение морских трубопроводов |

гулируемыми углами между секциями. Последняя секция входит в воду на глубине до 8 м с углом наклона до 40° к горизонтали.

Рассмотренный выше S-метод монтажа морских трубопроводов имеет ограничение по глубине воды, так как горизонтального усилия трубоукладочного судна может оказаться недостаточно для создания требуемого напряженно-деформированного состояния трубопровода. Поэтому в настоящее время при строительстве трубопроводов на больших глубинах все более широкое применение находит J-метод, также получивший свое название по форме кривой, которую принимает трубопровод в процессе монтажа.

Основные особенности J-метода состоят в том, что для стыковки и центровки секции труб с трубопроводом необходим подъемник для подачи секции на наклонную площадку (спусковую раму); соединение трубопровода с секцией осуществляется на одном рабочем посту с помощью сварного, муфтового или коннекторного соединения; спуск трубопровода осуществляется прямо с борта или кормы судна без применения стингера, так как при этом способе укладки у опускаемой плети отсутствует верхний выпуклый участок.

Контроль за напряженно-деформированным состоянием нижнего вогнутого участка осуществляется с помощью регулируемого натяжения и угла наклона рабочей площадки (монтажной вышки). При этом следует отметить, что прикладываемое к трубопроводу усилие может быть существенно выше, чем при S-методе, так как вертикальная сила обеспечивается не якорями или подруливающими устройствами (трастерами), а грузоподъемностью самого судна, которое может достигать нескольких десятков тысяч тонн.

Одним из таких судов является трубоукладочное судно S-7000 «Saipem» (рис. 16.4.1; см. цветную вклейку), модифицированное на базе плавучего крана грузоподъемностью 2x7000 т. Для выполнения трубоукладочных операций по J-методу на судне была установлена вышка высотой 134 м, включающая два рабочих поста. На первом (верхнем) выполняют автоматическую сварку, на втором (нижнем) — неразрушающий контроль и изоляцию монтажных стыков.

Для увеличения производительности работ, проводимых в морских условиях, трубы предварительно сваривают на берегу в плети по четыре, таким образом, за один монтажный цикл длина трубопровода увеличивается сразу на четыре трубы, что составляет 48,8 м. Благодаря этому максимальная скорость строительства морского участка газопровода «Россия—Турция» по дну Черного моря (проект «Голубой поток») превышала 4 км/сут. В пространстве монтажной вышки

Глава 16. Монтаж морских трубопроводов |

443 |

между постами расположены три натяжных устройства гусеничного типа, каждое из которых способно развивать усилие до 175 тс.

Для надежной фиксации трубопровода в аварийных ситуациях и при ремонте сварных швов на нижнем посту на судне S-7000 установлен зажим грузоподъемностью 1100 тс.

Для строительства гибких или стальных трубопроводов небольшого диаметра применяют метод разматывания с барабана, который в специальной литературе получил название G-метода.

Принцип максимизации времени работ на берегудля минимизации дорогостоящего времени работ в морских условиях, характерный для всех процессов строительства и эксплуатации подводных объектов, также применим к G-методу, при котором длинную плеть трубопровода изготавливают на берегу и наматывают на барабан большого диаметра. При укладке трубопровод, который был пластически деформирован в процессе намотки, разматывают с помощью спрямляющего приспособления для «расправления» кривизны, после чего он ложится на дно по мере продвижения судна вперед.

В ряде случаев данный метод укладки может конкурировать с монтажом со специализированных трубоукладочных судов. Для намотки трубопроводов диаметром до 10" барабан и спрямляющее устройство могут быть изготовлены с учетом установки их на существующее плавучее средство.

Преимуществом данного метода является более быстрая укладка в морских условиях, чем это может быть достигнуто при использовании обычных трубоукладочных судов. Кроме того, возможно также намотать на барабан одновременно несколько отрезков трубопровода и таким образом смонтировать сразу несколько линий меньшего диаметра до того, как судно с барабаном вернется в порт для повторной загрузки.

При сматывании трубопровода с горизонтально или вертикально расположенного на палубе барабана используют следующую технологию:

*на береговой базе трубы сваривают в трубопровод по традиционной технологии;

*по мере наращивания трубопровод навивают на барабан со скоростью до 1,0 км/ч. Навивка осуществляется через изгибающий механизм, придающий трубопроводу предварительную кривизну. Возникающие при этом напряжения не превышают напряжений в трубопроводе при укладке;

*съемный барабан с трубопроводом устанавливают на палубе трубоукладочного судна. Если барабан на судне установлен стацио-