3й курс 5 семестр / metrologia_pdf

.pdf

Рис. 86. Погрешность профиля витка Рис. 87. Погрешность профиля зуба

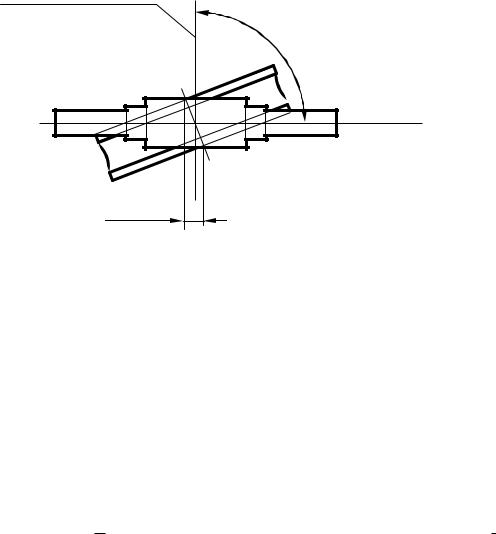

Отклонение основного шага червяка fpхr (рис. 88),

червячного колеса fptr, это кинематическая погрешность элемента червячной пары (червяка, колеса) при его повороте на один номинальный угловой шаг (при одновитковом червяке на один оборот). Основной шаг червяка равен окружному шагу червячного

колеса. |

|

fpхr |

PX |

Рис. 88. Отклонение основного шага червяка

Для червячных передач с регулируемым расположением осей, в качестве нормы контакта, также как и для ранее рассмотренных зубчатых передач, установлено суммарное пятно контакта по ширине и высоте зубчатого венца, определяемое в процентах.

Для передач с нерегулируемым расположением установлены следующие показатели контакта:

Отклонение межосевого расстояния far

регламентированными предельными отклонениями Определяется как разность действительного и номинального межосевых расстояний в собранной червячной передаче.

151

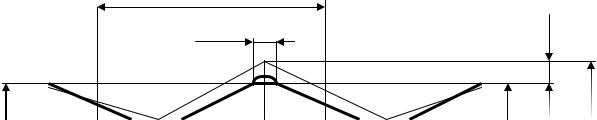

Отклонение межосевого угла f r (рис. 89) с

регламентированными предельными отклонениями f , выраженными линейными величинами.

Номинальная ось

червячного колеса

90

Ось

червяка

Действительная ось f r червячного колеса

Действительная ось f r червячного колеса

Рис. 89. Отклонение межосевого угла

Смещение червячной плоскости червячного колеса fxr с

регламентированными предельными смещениями средней плоскости червячного колеса fx. Определяется как расстояние между средней плоскостью червячного колеса и параллельной ей плоскостью, которая проходит через ось червяка в собранной передаче (при обработке через ось инструмента).

Показателями, обеспечивающими гарантированный боковой зазор для червячных передач с регулируемым расположением осей,

является наименьший предписанный боковой зазор jnmin.

Для червячных передач с нерегулируемым расположением осей предусмотрены наименьшее отклонение толщины витка червяка по хорде Еss и допуск на толщину витка по хорде Тs

10.5. Требование к точности заготовок для зубчатых колес

ГОСТ 1643-81 устанавливая нормы точности на основные параметры зубчатых колес, не регламентирует требования на ряд базовых и вспомогательных поверхностей зубчатого колеса. В их числе следует указать: отверстие зубчатого колеса, опорные шейки вала, диаметр окружности вершин зубьев и базовый торец зубчатого колеса. Между тем необходимость в нормировании требований указанных элементов зубчатого колеса является

152

очевидной. Ниже приводятся рекомендации по их назначению, приведенные в методических указаниях по внедрению ГОСТ 164181.

При измерении толщины зуба хордовым зубомером и смещения исходного контура зубомером смещения в качестве измерительной базы используется наружная поверхность зубчатого колеса, а не рабочая ось колеса, как предусмотрено стандартом. При этом на результат измерения оказывают влияние действительные размеры диаметра окружности вершин и его радиальное биение. В этом случае рекомендуется назначать допуск на диаметр окружности вершин зубьев Тda = 0,25ТН, а допуск радиального биения зубчатого венца TCR = 0,5 ТН, где ТН - допуск на величину смещения исходного контура.

Если внешний диаметр не предусматривается использовать в качестве измерительной базы, то допуск на диаметр окружности вершин назначается по 12 квалитету, если степень точности колеса по нормам кинематической точности 8 и точнее и по 14 квалитету, если степень точности грубее 8. Радиальное биение не должно превышать 0,1 m, где m – модуль зубчатого колеса.

Исключением являются быстроходные зубчатые передачи, применительно к которым, в зависимости от частоты вращения зубчатого колеса, радиальное биение диаметра окружности вершин может быть ограничено величиной, являющейся частью допуска на радиальное биение зубчатого венца. Это делается для уменьшения центробежных сил.

Допуск на торцовое биение базового торца зубчатого колеса рекомендуется назначать, используя результаты расчета по формулам:

для прямозубых колес: TCA = 0,5 d/(b F ),

для косозубых колес: TCA = 0,5 d/(b Fpxn),

где d – делительный диаметр зубчатого колеса; b – ширина зубчатого венца; F - допуск на направление зуба; Fpxn - предельное отклонение осевых шагов по нормали.

Рекомендуемые требования к точности размера отверстия зубчатого колеса и опорной шейки вала, на котором оно крепится, в зависимости от норм кинематической точности зубчатого колеса приведены в табл. 29.

Т а б л и ц а 29

Требования к точности размеров опорных шеек валов и отверстий зубчатых колес

153

|

Степень точности зубчатого колеса |

|||||||

Элементы |

|

|

|

|

|

|

|

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

||||||||

|

|

|

|

|

|

|

|

|

Квалитеты точности на отверстия |

4 |

5 |

6 |

7 |

7 |

8 |

8 |

|

зубчатых колес |

||||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Квалитеты точности на опорные |

4 |

5 |

5 |

6 |

6 |

7 |

7 |

|

шейки валов |

||||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

11. ВЗАИМОЗАМЕНЯЕМОСТЬ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Резьбовые соединения находят широкое применение в машиностроении и приборостроении. В машиностроении более 60 % деталей имеют резьбу.

Резьбовые поверхности образуются винтовым перемещением профиля определенной формы по цилиндрической (цилиндрические резьбы) или конической (конические резьбы) поверхности. Цилиндрические и конические поверхности могут быть наружными и внутренними. Поэтому резьбы делятся на наружные и внутренние. В зависимости от профиля резьбы подразделяются на треугольные, прямоугольные, трапецеидальные, круглые и упорные. По назначению резьбы принято делить на резьбы общего назначения и специальные. К категории резьб общего назначения обычно относят: крепежные (метрические и дюймовые), кинематические (трапециидальные и упорные) и трубные (цилиндрические и конические) резьбы. К числу специальных резьб относят: окулярные, цокольные, резьбы для труб геологоразведочного бурения и др. По принятой единице измерения линейных размеров различают резьбы метрические и дюймовые. Кроме того, в зависимости от направления винтовой поверхности резьбы делятся на правые и левые, а по числу заходов – на однозаходные и многозаходные.

154

11.1. Основные термины и определения

Метрические крепежные резьбы применяются для неподвижного соединения деталей. Требования к основным элементам резьбы устанавливает ГОСТ 11708-82.

Наружный диаметр (D, d) – диаметр воображаемого прямого кругового цилиндра, описанного вокруг вершин наружной или впадин внутренней резьбы.

Внутренний диаметр (D1, d1) – диаметр воображаемого прямого кругового цилиндра, вписанного во впадины наружной или вершины внутренней резьбы.

Средний диаметр (D2, d2) – диаметр воображаемого соосного с резьбой прямого кругового цилиндра, каждая образующая которого пересекает профиль резьбы таким образом, что ее отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы. Средний диаметр резьбы ничего общего не имеет с полусуммой наружного и внутреннего диаметра.

Шаг (Р) – расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной плоскости по одну сторону от оси резьбы. Метрические резьбы подразделяются на резьбы с крупным и мелкими шагами. Стандартом предусмотрены один крупный (основной) шаг и несколько мелких шагов.

Угол профиля ( ) – угол между смежными боковыми сторонами резьбы в плоскости осевого сечения. В метрических резьбах угол профиля принят равным 60 . При контроле обычно измеряется не угол профиля, а половина угла профиля по правой и левой сторонам профиля. Разность между ними свидетельствует о перекосе резьбы. Основные параметры резьбы показаны на рисунке

90.

Номинальный диаметр – диаметр, условно характеризующий размеры резьбы и используемый при ее обозначении.

Ход резьбы (t) – расстояние по линии, параллельной оси резьбы между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной точки по винтовой линии на угол 360 . В однозаходной резьбе ход резьбы равен шагу, а в многозаходной – ход равен произведению шага на число заходов: t = Pn, где n – число заходов.

Р |

155 |

|

|

||

Р/8 |

/8 |

|

Н |

||

|

||

Гайка |

Н |

|

|

Рис. 90. Номинальный профиль метрической резьбы

Длина свинчивания – длина участка взаимного перекрытия наружной и внутренней резьб в осевом направлении.

Угол подъема резьбы ( ) – угол образованный касательной к винтовой линии, описываемой средней точкой боковой стороны резьбы и плоскостью, перпендикулярной к оси резьбы.

Основные размеры резьбы установлены ГОСТ 24705-81, диаметры и шаги ГОСТ 8724-81, профиль резьбы ГОСТ 9150-81. ГОСТ 8724-81 распространяется на метрические резьбы общего назначения и устанавливает их диаметры в диапазоне от 0,25 до 600 мм и шаги от 0,075 до 6 мм. В таблицах стандарта приводится три ряда диаметров, каждому из которых соответствует один крупный и несколько мелких шагов. При выборе диаметра следует предпочитать первый ряд второму, а второй третьему.

12.2. Взаимозаменяемость цилиндрических резьб

Под взаимозаменяемостью резьбовых соединений понимается их свинчиваемость и обеспечение прочности соединения. На рис. 91 приведен профиль и предельные контуры резьбового соединения, у которого величина минимального зазора равна нулю.

156 |

Поле допуска гайки |

Гайка |

Номинальный профиль |

|

|

||

|

|

|

/2 |

|

|

|

2 |

|

Td/2 |

|

TD |

Рис. 91. Поля допусков болта и гайки

Из всех параметров резьбы решающее влияние на свинчиваемость оказывает соединение по боковым сторонам резьбы, то есть сочетание предельных размеров среднего диаметра (см. рис. 91). Помимо этого на свинчиваемость резьбы оказывает влияние погрешность шага и угла профиля. Однако эти ошибки можно скомпенсировать соответствующим изменением среднего диаметра. Исключение погрешности угла профиля наружной и внутренней резьбы и свинчиваемость можно обеспечить увеличением среднего диаметра внутренней или уменьшением среднего диаметра наружной резьбы. Естественно соответствующая коррекция размеров средних диаметров наружной и внутренней резьбы должна быть выполнена в допустимых пределах. Аналогичным образом можно скомпенсировать погрешность шага. Поэтому отдельно допуски на угол профиля и шаг в резьбах образующих, посадки с зазором не регламентируются, а приводятся суммарные допуски на так называемый приведенный средний диаметр. Под приведенным средним диаметром резьбы понимают средний диаметр воображаемой идеальной резьбы, которая плотно, без взаимного смещения или натяга, сопрягается с реальной резьбой по боковым сторонам. Допуск на приведенный средний диаметр резьбы учитывает погрешности собственно среднего диаметра, угла профиля и шага.

В последующем изложении вместо термина наружной и внутренней резьбы используются синонимы болт и гайка.

157

Для болта: Td2 = d2 + f + fP,

Для гайки: TD2 = D2 + f + fP, где

Td2, TD2 - суммарные допуски среднего диаметра наружной и внутренней резьбы,

d2, D2 - допускаемые отклонения собственного среднего диаметра наружной и внутренней резьбы,

f - диаметральная компенсация погрешности угла профиля, fP - диаметральная компенсация погрешности шага.

Для метрической резьбы: f = 0,36P /2, а fP = 1,732 P. Разность Td2(TD2) – (f + fP) представляет собой часть суммарного допуска среднего диаметра, которая может быть использована как допуск собственно среднего диаметра при наличии отклонений шага и угла профиля. Наряду с суммарным допуском на приведенный средний диаметр установлены допуски на наружный диаметр наружной резьбы и внутренний диаметр внутренней резьбы. Допуски на наружный диаметр гайки и внутренний диаметр болта стандартом не установлены. У гайки установлены только наименьшее значение наружного диаметра, а у болта – наибольшее значение внутреннего диаметра. Формы впадины резьбы гайки и болта могут выполняться как плоско срезанная, так и закругленная.

11.3. Допуски и посадки метрических резьб

Метрические крепежные резьбы применяются для подвижных и неподвижных соединений. К неподвижным соединениям относятся соединения, образующие переходные посадки и посадки с гарантированным натягом. Различный характер соединения определяется положением основных отклонений и величиной допуска. Как и в гладких цилиндрических соединениях, основные отклонения отверстий обозначаются прописными буквами латинского алфавита, а валов – строчными. Допуски среднего и наружного диаметров болта и среднего и внутреннего диаметров гайки рассчитываются по эмпирическим формулам в зависимости от шага. Вместо квалитетов в резьбовых соединениях приняты степени точности, обозначаемые цифрами. Допуск на суммарный средний диаметр, как правило, больше чем на наружный и внутренний, при этом допуск на суммарный средний диаметр гайки больше чем на болт в 1,32 раза. Исходной степенью точности для подсчета допусков является 6, величины допусков других степеней точности определяются умножением на соответствующий коэффициент

(табл. 30)

158

Т а б л и ц а 30

Коэффициенты степеней точности

Степень точности |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

Коэффициент |

0,5 |

0,63 |

0,8 |

1 |

1,5 |

1,6 |

2 |

2,5 |

|

|

|

|

|

|

|

|

|

Предельные отклонения гаек и болтов обозначаются аналогично гладким цилиндрическим соединениям (es, ei, ES, EI), а допуск диаметра буквой Т с соответствующим индексом, например Тd2 – для среднего диаметра болта. В отличии от гладких цилиндрических соединений в обозначении поля допуска диаметра вначале указывается число определяющее степень точности, а затем буква, например 6Н. Для сравнительной оценки точности изготовления резьб введено понятие классов точности: точный, средний и грубый.

11.3.1. Посадки с зазором ГОСТ 16098-81

Для обозначения посадок с зазором предусмотрено пять основных отклонений (h, g, f, e, d) для наружной и четыре (H, G, F, E) для внутренней резьбы. Основные отклонения F и Е применяются в резьбах, подлежащих покрытию. Эти отклонения относятся к средним диаметрам болтов и гаек, наружному диаметру болта и внутреннему диаметру гайки. Схема расположения основных отклонений для гайки и болта приведены на рис. 92.

|

E |

|

|

F |

|

|

G |

|

|

Н |

|

|

|

h |

|

|

g |

1 |

, d |

f |

D |

e |

|

, |

2 |

|

D |

d |

|

2 |

|

|

d

159

Рис. 92. Схема расположения основных отклонений метрической резьбы

Стандартом установлены следующие степени точности: для наружного диаметра болта 4, 6, 8; для среднего диаметра болта 3, 4, 5, 6, 7, 8, 9, 10 (степень точности 10 для деталей из пластмасс); для внутреннего диаметра гаек 4, 5, 6, 7, 8; для среднего диаметра гаек 4, 5, 6, 7, 8, 9 (степень точности 9 для деталей из пластмасс). Поля допусков для наружной и внутренней резьбы приведены в

табл. 31. |

|

|

|

|

|

Как |

следует |

из |

приведенной |

таблицы, |

выбор |

соответствующего поля допуска зависит от длины свинчивания. Стандартом установлены длины свинчивания: S – короткие, N – нормальные, L – длинные.

Для нормальной длины свинчивания установлены возможные

пределы |

изменения, |

определяемые |

зависимостями |

2,24Рd0,2 – 6,07Рd0,2. |

|

|

|

Т а б л и ц а 31

Поля допусков резьбы

|

Длина |

Поля допусков |

||

Класс |

|

|

||

свинчивания |

Наружные резьбы |

Внутренние резьбы |

||

|

||||

|

|

|||

|

|

|

|

|

|

S |

3h4h |

4H |

|

|

|

|

|

|

Точный |

N |

4h |

4H5H, 5H |

|

|

|

|

|

|

|

L |

(5h4h) |

6H |

|

|

|

|

|

|

|

S |

5g6g, 5h6h |

(5G), 5H |

|

|

|

|

|

|

Средний |

N |

6a, 6e, 6f, 6g, 6h |

6G, 6H |

|

|

|

|

|

|

|

L |

(7e6e), 7g6g, (7h6h) |

(7G), 7H |

|

|

|

|

|

|

160