3й курс 5 семестр / metrologia_pdf

.pdfдопуск формы или расположения не указан индивидуально для соответствующего элемента детали.

Неуказанные допуски наклона и позиционный допуск, а также биения в заданном направлении, полного радиального и торцового биений, формы заданного профиля и формы заданной поверхности стандартом не устанавливаются.

Общие допуски формы и расположения поверхностей по ГОСТ 30893.2-2002 применяются, если на чертеже или в другой технической документации имеется ссылка на этот стандарт.

Общие допуски формы и взаимного расположения установлены по трем классам точности. При выборе класса точности следует учитывать обычную точность соответствующего производства.

Значение общих допусков формы и расположения применяются независимо от действительных размеров рассматриваемых и базовых элементов (допуски являются независимыми).

Общие допуски прямолинейности и плоскостности для элементов с неуказанными на чертеже предельными отклонениями размеров приведены в табл. 18

Т а б л и ц а 18

Общие допуски прямолинейности и плоскостности

|

Общие допуски прямолинейности и плоскостности для |

|||||

Класс |

|

интервалов номинальных размеров в мм |

|

|||

точности |

до 10 |

св. 10 |

св. 30 |

св. 100 |

св. 300 |

св. 1000 |

|

до 30 |

до 100 |

до 300 |

до 1000 |

до 3000 |

|

|

|

|||||

Н |

0,02 |

0,05 |

0,1 |

0,2 |

0,3 |

0,4 |

|

|

|

|

|

|

|

К |

0,05 |

0,1 |

0,2 |

0,4 |

0,6 |

0,8 |

|

|

|

|

|

|

|

L |

0,1 |

0,2 |

0,4 |

0,8 |

1,2 |

1,6 |

|

|

|

|

|

|

|

П р и м е ч а н и е: допуск прямолинейности выбирается исходя из длины элемента, а плоскостности – по длине большей стороны поверхности или ее диаметру, если поверхность ограничена круговым контуром.

Общий допуск круглости для элементов с неуказанными на чертеже предельными отклонениями размеров равен допуску на

121

диаметр, но не должен превышать общего допуска на радиальное биение.

Общий допуск параллельности равен допуску размера между рассматриваемыми элементами. За базу следует принимать наиболее протяженный из двух рассматриваемых элементов. Если два элемента имеют одинаковую длину, то в качестве базы может быть принят любой из них.

Общие допуски перпендикулярности должны соответствовать приведенным в таблице 19.

|

|

|

|

Т а б л и ц а 19 |

|

|

Общие допуски перпендикулярности |

|

|

||

|

|

|

|

|

|

|

Общие допуски перпендикулярности для интервала |

||||

Класс |

номинальных длин более короткой стороны угла в мм |

||||

точности |

до 100 |

св. 100 |

св. 300 |

|

св. 1000 |

|

до 300 |

до 1000 |

|

до 3000 |

|

|

|

|

|||

Н |

0,2 |

0,3 |

0,4 |

|

0,5 |

|

|

|

|

|

|

К |

0,4 |

0,6 |

0,8 |

|

1,0 |

|

|

|

|

|

|

L |

0,6 |

1,0 |

1,5 |

|

2,0 |

|

|

|

|

|

|

За базу следует принимать элемент, образующий более длинную сторону рассматриваемого прямого угла. Если сторона угла имеют одинаковою номинальною длину, то в качестве базы может быть принята любая из них.

Общие допуски симметричности и пересечения осей должны соответствовать приведенным в табл. 20. За базу следует принимать элемент с большей длиной. Если рассматриваемые элементы имеют одинаковою номинальною длину, то в качестве базы может быть принят любой из них.

|

|

|

|

|

|

Т а б л и ц а 20 |

|

|

Общие допуски симметричности и пересечения осей |

||||||

|

|

|

|

|

|

||

|

|

Общие допуски симметричности и пересечения осей для |

|||||

Класс |

|

интервала номинальных длин более короткой стороны угла, мм |

|||||

точности |

|

до 100 |

св. 100 |

|

св. 300 |

|

св. 1000 |

|

|

до 300 |

|

до 1000 |

|

до 3000 |

|

|

|

|

|

|

|||

Н |

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

|

122

К |

|

0,6 |

0,8 |

1,0 |

|

|

|

|

|

|

|

L |

0,6 |

|

1,0 |

1,5 |

2,0 |

|

|

|

|

|

|

Общие допуски радиального и торцевого биения, а также биения в заданном направлении должны соответствовать, для классов точности: Н – 0,1 мм; К – 0,2 мм; L – 0,5 мм.

За базу следует принимать подшипниковые (опорные) поверхности, если они могут быть однозначно определены из чертежа, например, заданные как базы для указанных допусков биения. В других случаях за базу для общего допуска радиального биения следует принимать более длинный из двух соосных элементов.

Общие допуски соосности применяются в случаях, когда измерение радиального биения невозможно или нецелесообразно. Общий допуск соосности в диаметральном выражении следует принимать равным общему допуску радиального биения.

Требования к неуказанным допускам формы и расположения поверхностей, также как и требования к неуказанным допускам размера (ГОСТ 30893.1-2002) могут быть указаны в виде общей записи на поле чертежа. Например: Общие допуски формы и расположения - ГОСТ 30893.2 – К, или если впереди имеются другие надписи: ГОСТ 30893.2 – К.

Ссылка на общие допуски размеров, формы и расположения должна включать общий номер обоих стандартов на общие допуски, например: Общие допуски ГОСТ 30893.2 – mК или ГОСТ 30893.2 – mК (m – класс точности «средний» общих допусков линейных размеров по ГОСТ 30893.1; К – класс точности общих допусков формы и взаимного расположения по ГОСТ 30893.2-2002).

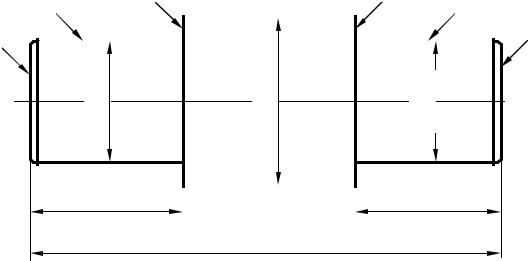

Рассмотрим в качестве примера определение неуказанных допусков расположения и биений применительно к детали, изображенной на рис. 68.

|

|

|

Б |

|

В |

|

|

|

Г |

|

Д |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

Е |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

50f8 |

80 |

|

|

|

50f8 |

||||||||||

|

|

|

|

|

|

|

||||||||||

123

63 |

|

|

63 |

|

|

|

|

200

150

Общие допуски ГОСТ 30893.2 – mК

Рис. 68. Эскиз детали

На детали, которая указана на рис. 68:

Неуказанные допуски торцового биения поверхностей А, В, Г, Е: по классу точности общих допусков К – 0,2 мм.

Неуказанные допуски радиальных биений поверхностей Б и Д: по классу точности общих допусков К – 0,2 мм.

В качестве базы для определения допусков биений следует принимать общую ось подшипниковых шеек 50f8.

Неуказанные допуски размеров следует брать по среднему классу точности по ГОСТ 30893.1-2002 или по H14. h14, IT14/2.

10. НОРМИРОВАНИЕ ТОЧНОСТИ ЗУБЧАТЫХ КОЛЕС

Зубчатые передачи, получившие широкое распространение в машиностроении, применяются для передачи движения между параллельными осями – цилиндрические зубчатые передачи; для передачи движения между пересекающимися осями – конические зубчатые передачи; для передачи движения между скрещивающимися осями – червячные передачи.

В настоящее время в машиностроении находят наибольшее распространение передачи зубчатые цилиндрические, конические и червячные с модулем от одного и более миллиметров, требования к которым регламентируются государственными стандартами. Предметом последующего рассмотрения будут выше упомянутые передачи. Для сведения отметим, что помимо этих стандартов разработаны стандарты на передачи с модулем менее одного миллиметра, передачи зубчатые реечные и передачи с зацеплением Новикова. В данном разделе будет рассмотрено

124

нормирование точности только для эвольвентных цилиндрических зубчатых передач.

Зубчатые передачи широко применяют как в машиностроении, так и в приборостроении. По эксплуатационному назначению можно выделить четыре основные группы зубчатых передач: отсчетные, скоростные, силовые и общего назначения.

Котсчетным передачам относят зубчатые передачи измерительных приборов, делительных механизмов металлорежущих станков и делительных машин и т. п. В большинстве случаев колеса этих передач имеют малый модуль и работают при малых нагрузках и скоростях. Основным эксплуатационным показателем делительных и других отсчетных передач является высокая кинематическая точность, то есть точная согласованность углов поворота ведущего и ведомого колеса передачи. Для реверсивных отсчетных передач весьма существенное значение имеет боковой зазор в передаче и колебание этого зазора.

Скоростными передачами являются зубчатые передачи турбинных редукторов, коробок скоростей, двигателей турбовинтовых самолетов и тому подобное. Окружные скорости зубчатых колес таких передач достигают 60 м/с, при достаточно большой передаваемой мощности. Их основной эксплуатационный показатель – плавность работы, то есть отсутствие циклических погрешностей, многократно повторяющихся за оборот колеса. С увеличением частоты вращения требования к плавности работы повышаются. Передача должна работать бесшумно и без вибраций, что может быть достигнуто при минимальных погрешностях формы

ивзаимного расположения зубьев. Колеса таких передач обычно имеют средние модули.

Ксиловым передачам относятся зубчатые передачи, передающие значительные вращающие моменты сил при малой частоте вращения, например, зубчатые передачи клетей прокатных станов, подъемно-транспортных и землеройных механизмов и т. п. Колеса таких передач изготавливают с большим модулем. Основное требование к ним – это обеспечение возможно более полного использования активных боковых поверхностей зубьев, то есть получение наибольшего пятна контакта по боковым поверхностям зубьев.

Кпередачам общего назначения не предъявляется повышенных требований по точности.

125

Существенное влияние на передачу оказывает боковой зазор. Наличие бокового зазора компенсирует неизбежные ошибки при монтаже, предотвращает заклинивание передачи при нагреве зубчатых колес и корпуса во время работы, а также делает возможным размещение слоя смазки между боковыми поверхностями зубьев колеса.

С учетом назначения зубчатых передач в стандартах предусмотрены три группы норм точности взаимосвязанных между собой:

-нормы кинематической точности;

-нормы плавности работы;

-нормы контакта зубьев.

Четвертая независимая группа норм – нормы бокового зазора. Точность изготовления зубчатых колес и передач задается степенью точности, а требования к боковому зазору – видом сопряжения и видом допуска.

Стандартами установлены 12 степеней точности зубчатых колес и передач, обозначенных в порядке убывания точности цифрами: 1, 2, 3 …12. Для цилиндрических зубчатых передач степеней точности 1 и 2, а для конических – 1, 2 и 3 допуски и предельные отклонения пока не определены. Эти степени предусмотрены для будущего развития.

К зубчатым колесам в зависимости от их функционального назначения могут предъявляться самые разные требования, поэтому стандарты разрешают применять разные степени точности для разных норм точности. Например, для цилиндрических зубчатых колес допускается, чтобы нормы плавности работы колес и передач могли быть не более чем на две степени точнее или на одну грубее норм кинематической точности, а нормы контакта зубьев можно назначать по любым степеням, более точным, чем нормы плавности, и на одну ступень грубее норм плавности.

Требуемый боковой зазор в передаче обеспечивается выбором соответствующего вида сопряжения и допуска. Стандартами установлено шесть видов сопряжений и восемь видов допусков на боковой зазор. Выбор вида сопряжения в зависимости от степени точности по нормам плавности регламентирован соответствующими стандартами.

В каждой группе норм точности в стандартах даются показатели точности или комплексы показателей. Изготовитель имеет право выбирать для измерения такие параметры колеса,

126

которые соответствуют технологическому процессу и наличию измерительных средств.

Введены условные обозначения: показатели кинематической точности обозначаются прописной буквой F, а показатели плавности строчной – f с соответствующим индексом. Индекс «О» означает, что рассматриваемый показатель относится к передаче, а его отсутствие – к зубчатому колесу; индекс «r» относится к погрешности, а его отсутствие – к допуску. Один штрих (F/, f/) означает, что данная погрешность определяется при однопрофильном касании, а два штриха (F//, f//) – при двухпрофильном.

10.1. Нормирование точности цилиндрических зубчатых колес

ГОСТ 1643-81 «Передачи зубчатые цилиндрические, допуски» распространяется на эвольвентные цилиндрические зубчатые передачи с прямозубыми, косозубыми и шевронными колесами, и модулем зубьев от 1 до 55 мм.

10.1.1. Показатели кинематической точности

Нормы кинематической точности определяют величину допускаемой погрешности угла поворота ведомого зубчатого колеса и передачи в пределах его полного оборота.

Кинематическую точность можно выявить и оценить по одному из 10 вариантов, содержащих требования к одному или двум параметрам (табл. 21). Один параметр принимается для нормирования в тех случаях, когда он один выявляет кинематическую точность (п. п. 1, 2, 3, 10 табл. 21) или относится к грубым колесам (п. п. 8, 9 таб. 21). Во всех остальных случаях регламентируются требования к погрешностям, рассматриваемым в радиальном и тангенциальном направлении.

Т а б л и ц а 21

Показатели кинематической точности

№ |

Нормируемые показатели |

Показатель |

Степени |

точности или комплексы |

точности |

||

|

Зубчатые колеса |

|

|

|

|

|

|

127

1 |

Наибольшая |

кинематическая |

погрешность |

/ |

3 |

– 9 |

|||

зубчатого колеса |

|

|

|

|

Fir |

||||

|

|

|

|

|

|

|

|||

2 |

Накопленная |

погрешность |

шага |

и |

Fpr |

3 |

– 6 |

||

накопленная погрешность к шагов |

|

Fpkr |

|||||||

|

|

|

|

||||||

3 |

Накопленная погрешность шага |

|

|

Fpr |

7, 8 |

||||

|

|

|

|

|

|

||||

4 |

Погрешность обката и радиальное |

|

Fcr |

3 |

– 8 |

||||

биение зубчатого венца |

|

|

|

Frr |

|||||

|

|

|

|

|

|

||||

|

Колебание |

длины |

общей |

нормали |

и |

Fvwr |

|

– 8 |

|

5 |

колебание |

измерительного |

межосевого |

Fir// |

3 |

||||

|

расстояния за один оборот колеса |

|

|

|

|||||

6 |

Колебание |

длины |

общей |

нормали |

и |

Fvwr |

5 |

– 8 |

|

радиальное биение зубчатого венца |

|

Frr |

|||||||

|

|

|

|

||||||

|

Погрешность |

обката |

и |

колебание |

Fcr |

|

– 8 |

||

7 |

измерительного межосевого |

расстояния |

за |

Fir// |

5 |

||||

|

один оборот колеса |

|

|

|

|

|

|

||

8 |

Колебание |

измерительного |

межосевого |

// |

9 |

– 12 |

|||

расстояния за один оборот колеса |

|

Fir |

|||||||

|

|

|

|

||||||

9 |

Радиальное биение зубчатого венца |

|

Frr |

9 – 12 |

|||||

|

|

|

|

|

|

|

|

||

|

|

|

Зубчатые передачи |

|

|

|

|

||

|

|

|

|

|

|

|

|||

10 |

Наибольшая |

накопленная |

погрешность |

Fi/оr |

3 – 8 |

||||

передачи |

|

|

|

|

|

||||

Кинематической погрешностью зубчатого колеса FК.П.К

называется разность между действительным и номинальным (расчетным) углами поворота зубчатого колеса на его рабочей оси, ведомого измерительным (точным) колесом при номинальном взаимном положении осей вращения этих колес. Выражается в линейных величинах длиной дуги делительной окружности (рис. 69,а). Под рабочей осью зубчатого колеса понимается ось, вокруг которой оно вращается в передаче.

а) |

б) |

1 |

Fк.п.к |

Кривая кинематической |

|

погрешности зубчатого |

|

колеса |

2 |

2 |

128 |

|

3 |

|

|

|

Fir/ |

|

4 |

|

|

|

|

1. |

Зубчатая пара. |

|

2. |

Датчики углов поворота. |

Рис. 69. Измерение кинематической погрешности зубчатого колеса

Под измерительным зубчатым колесом понимается зубчатое колесо повышенной точности, применяемое в качестве измерительного элемента для однопрофильного и двухпрофильного методов контроля зубчатых колес.

Наибольшая кинематическая погрешность зубчатого колеса F/ir – это наибольшая алгебраическая разность значений кинематической погрешности зубчатого колеса в пределах его полного оборота.

Для измерения применяется прибор комплексного однопрофильного контроля, схема которого приведена на рис. 69,б.

Допуск на кинематическую погрешность зубчатого колеса F/i в стандарте не устанавливается, а его следует определять как сумму допуска на накопленную погрешность шага колеса F/P в зависимости от степени точности по нормам кинематической точности и ff

допуска на |

погрешность профиля зуба, |

назначаемого в |

зависимости |

от степени точности по нормам плавности работы. |

|

Fк.п.к |

k шагов |

|

|

FPr |

FPkr |

|

Шаги |

|

Рис. 70. Накопленная погрешность |

129

– это наибольшая разность дискретных значений кинематической погрешности зубчатого колеса при номинальном его повороте на k целых угловых шагов: FPkr = ( - k 2 /z)r, где - действительный угол поворота (измеренный) зубчатого колеса; z - число зубьев зубчатого колеса; k 2 /z - номинальный угол поворота колеса; r - радиус делительной окружности колеса (рис. 70).

Накопленная погрешность шага FPr – это наибольшая алгебраическая разность значений накопленных погрешностей в пределах зубчатого колеса (рис. 70). Допуск на накопленную погрешность шага обозначают FP.

Колебание длины общей нормали Fv Wr – это разность между наибольшей и наименьшей действительными длинами общей

нормали в одном и том же зубчатом колесе: Fv Wr |

= Wmax – Wmin. |

||

|

Допуск |

на |

колебание |

|

длины общей нормали |

||

|

обозначается Fv w. |

||

|

Длина |

общей |

|

|

нормали |

|

зубчатого |

|

колеса W – расстояние |

||

|

между |

|

двумя |

|

параллельными |

||

|

|

плоскостями, |

|

|

касательными |

к двум |

|

|

|

разноименным |

|

|

активным |

боковым |

|

|

поверхностям |

зубьев |

|

Рис. 71. Схема измерения длины |

колеса (рис. 71). Общая |

||

общей нормали |

нормаль |

|

к |

|

|

эвольвентным |

|

профилям является одновременно касательной к основной окружности.

Колебание измерительного межосевого расстояния за один оборот колеса F//ir – это разность между наибольшим и наименьшим действительными межосевыми расстояниями при двухпрофильном зацепления измерительного колеса с контролируемым, при повороте последнего на полный оборот (рис.

72).

130 |

Датчик |

|

Измерительное |

|

колесо |