TOMP / Лекция_2

.pdf2 ПРОЦЕССЫ, ПРОТЕКАЮЩИЕ ПРИ ЗАТВЕРДЕВАНИИ СТАЛЬНЫХ СЛИТКОВ И ЗАГОТОВОК

2.1 Переохлаждение металла

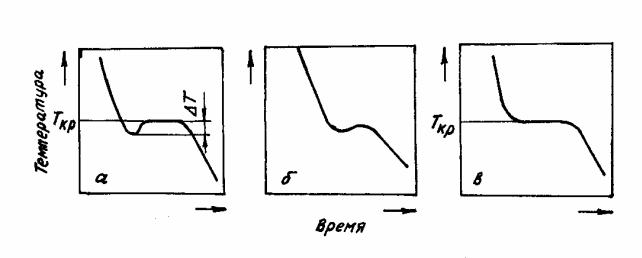

Возможные варианты изменения температуры металла при кристаллиза-

ции показаны на рисунке 2.1. Затвердевание при постоянной температуре мо-

жет протекать только при очень малой скорости охлаждения. При достаточно высокой скорости охлаждения температура металла первоначально понижается ниже температуры затвердевания, т.е. имеет место так называемое переохлаж-

дение. При достижении определенной величины переохлаждения начинается кристаллизация металла. При этом в результате выделения теплоты кристалли-

зации температура расплава повышается и дальнейшее затвердевание протекает при неизменной температуре. Переохлаждение может наблюдаться во всем объеме металла или в локальной его области.

Описанный характер изменения температуры объясняется тем, что при возникновении в расплаве зародышей твердой фазы появляется новая межфаз-

ная поверхность «жидкий металл – кристалл», на которой действуют силы межфазного натяжения. Изменение энергии системы в результате выделения из расплава сферического зародыша твердой фазы будет равно

A = 4πr 2σк− р |

+ |

4 |

πr 3 ΔGж−т , |

(2.1) |

|

3 |

|||||

|

|

|

|

||

где r – радиус образующегося зародыша новой фазы; |

|

||||

σк− р – межфазное натяжение на границе раздела кристалла с расплавом;

– разница значений свободной энергии расплава и кристалла, отне-

сенная к единице объема металла.

При температуре кристаллизации жидкое и твердое состояние вещества энергетически эквивалентны и ΔGж−т = 0. Поэтому, когда включения новой фазы образуются в расплаве при температуре кристаллизации, энергия системы

увеличивается. Это означает, что такой процесс произвольно протекать не бу-

дет.

Устойчивое существование и рост включений твердой фазы становится возможными только по мере дальнейшего охлаждения расплава. В процессе охлаждения увеличивается значение ΔGж−т и при определенном переохлаж-

дении возникает ситуация, когда

A = 4πr 2σк− р |

+ |

4 |

πr 3 ΔGж−т < 0. |

(2.2) |

|

3 |

|||||

|

|

|

|

Начиная с этого момента в расплаве возникают устойчивые зародыши

новой фазы и начинается переход металла в твердое состояние. При этом в ре-

зультате выделения теплоты кристаллизации температура металла повышается и дальнейшее затвердевание протекает при температуре кристаллизации.

Устойчивый рост кристаллов возможен, только если их радиус превыша-

ет некоторое критическое значение rкр. Величина rкр уменьшается по мере роста переохлаждения расплава.

2.2 Усадка металла при затвердевании

Переход металла из жидкого состояния в твердое и дальнейшее охлаж-

дение его до комнатных температур сопровождается уменьшением объема, ко-

торое называется усадкой.

Величина усадки при затвердевании зависит от состава стали и увеличи-

вается с ростом интервала между температурами ликвидус и солидус. Наиболее сильное влияние на величину усадки стали при кристаллизации оказывает кон-

центрация углерода. В зависимости от содержания углерода усадка металла при

затвердевании составляет: |

|

|

|

|

Содержание углерода, % |

0,10 |

0,35 |

0,45 |

0,70 |

Уменьшение объема стали при |

2,0 |

3,0 |

4,3 |

5,3 |

затвердевании, % |

|

|

|

|

Для оценочных расчетов величину объемной усадки металла при затвер-

девании можно принимать равной 3 – 3,5%.

2.3 Скорость затвердевания стали

Толщину слоя затвердевшего металла при кристаллизации в изложнице с достаточной точностью можно определить по формуле

D = k |

|

, |

(2.3) |

τз |

где D – толщина слоя затвердевшего металла, см;

τз – продолжительность затвердевания, мин; k – коэффициент затвердевания, см/мин0,5.

При затвердевании спокойной стали в изложницах величина коэффици-

ента затвердевания обычно составляет 2,2 – 2,9 см/мин0,5 в зависимости от со-

става и условий затвердевания металла.

2.4 Ликвация при затвердевании стальных слитков и заготовок

2.4.1 Причины возникновения ликвации

Ликвацией называется неравномерное распределение примесей в твердом металле, возникающее в процессе затвердевания. Различают макро ликвацию – неравномерное распределение примесей между отдельными зонами слитка и микро ликвацию – неравномерное распределение примесей в пределах каждого кристалла.

Сталь представляет собой расплав сложного состава, затвердевание кото-

рого протекает в интервале температур между температурами ликвидус и соли-

дус. В этом температурном интервале в расплаве одновременно присутствуют кристаллы затвердевшего металла и остаток жидкой фазы. Растворимость большинства примесей в твердом и жидком металле различна. Это приводит к

перераспределению примесей между затвердевшим металлом и остатком рас-

плава, т.е. к появлению ликвации.

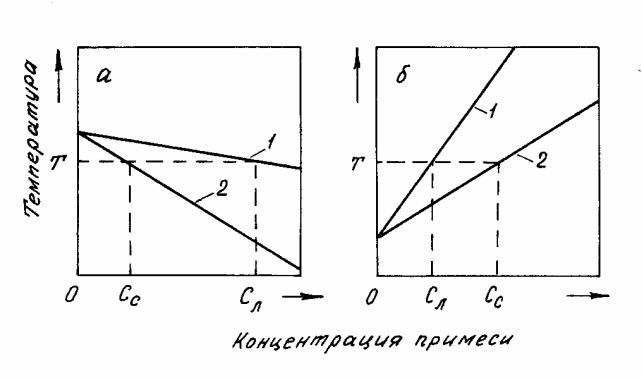

Отношение концентраций элемента в твердой и жидкой фазах, которые находятся в состоянии равновесия, принято характеризовать величиной равно-

весного коэффициента распределения

Ko = Cc /C л , |

(2.3) |

где Сс – концентрация примеси в твердом металле;

C л – концентрация примесей в жидкой фазе.

Возможные варианты распределения примесей между твердым металлом и расплавом при затвердевании показаны на рисунке 2.2. В расплавах на основе железа для большинства примесей характерным является случай, когда из рас-

плава первоначально выделяются наиболее чистые кристаллы, а остаток жид-

кости обогащается примесями.

2.4.2 Склонность элементов к ликвации в расплавах железа

Для количественной характеристики склонности различных примесей к ликвации введено понятие коэффициента ликвации K , который численно ра-

вен отношению максимальной растворимости элемента в δ − Fe или γ − Fe

вблизи температуры ликвидус к концентрации его в последней порции затвер-

девающего металла.

В качестве примера на рисунке 2.3 показан фрагмент диаграммы состоя-

ния системы Fe − C . Из рисунка видно, что максимальная растворимость угле-

рода в твердом δ − Fe (точка H ) равна 0,075%. При той же температуре содер-

жание углерода в находящемся в равновесии с твердой фазой расплаве (точка

B ) равно 0,59%. Следовательно, для δ − Fe величина коэффициента ликвации будет равной 0,13.

Склонность примеси к ликвации тем больше, чем меньше численное зна-

чение коэффициента K или больше разность (1− K ). Значения коэффициентов

K и 1− K для различных примесей в железе приведены в таблице 2.1.

Таблица 2.1 – Коэффициенты ликвации примесей в железе

Коэффициент ликвации

Элемент |

t , оС* |

K |

|

1− K |

|

|

|

|

|

|

|

|

|

δ − Fe |

δ − Fe |

|

γ − Fe |

|

|

|

|

|

|

S |

30 |

0,02 |

0,98 |

|

0,98 |

O |

65 |

0,02 |

0,98 |

|

0,98 |

B |

90 |

0,05 |

0,95 |

|

0,96 |

P |

28 |

0,13 |

0,87 |

|

0,94 |

C |

73 |

0,13 |

0,87 |

|

0,64 |

Ti |

18 |

0,14 |

0,86 |

|

0,93 |

N |

– |

0,28 |

0,72 |

|

0,46 |

H |

– |

0,32 |

0,68 |

|

0,55 |

Cu |

7 |

0,56 |

0,44 |

|

0,12 |

Si |

12 |

0,66 |

0,34 |

|

0,50 |

Mo |

2 |

0,80 |

0,20 |

|

0,40 |

Ni |

3,5 |

0,80 |

0,20 |

|

0,05 |

Mn |

3 |

0,84 |

0,16 |

|

0,05 |

Co |

1,8 |

0,90 |

0,10 |

|

0,05 |

Y |

2 |

0,90 |

0,10 |

|

– |

Al |

3 |

0,92 |

0,08 |

|

– |

W |

<1 |

0,95 |

0,05 |

|

0,50 |

Cr |

1 |

0,95 |

0,05 |

|

0,15 |

|

|

|

|

||

Примечание: |

t – понижение температуры плавления металла при введении |

||||

1% элемента |

|

|

|

|

|

Из приведенных данных видно, что в расплавах железа более других склонны к ликвации сера, кислород, бор, фосфор, углерод, титан.

2.4.3Влияние условий затвердевания на развитие ликвационных процессов

Качественные выводы о влиянии условий затвердевания на характер лик-

вационных процессов можно сделать с помощью рисунка 2.4.

На рисунке 2.4а показан характер распределения примеси в затвердевшем и жидком металле при очень малой скорости охлаждения. Первоначально из расплава с концентрацией примеси Co выделяются наиболее чистые кристаллы с Сс = KoCo , а жидкость перед фронтом затвердевания обогащается приме-

сью. При очень малой скорости кристаллизации успевает завершиться вырав-

нивание состава металла в объеме жидкой фазы. Поэтому в процессе затверде-

вания концентрация примеси в жидкой фазе C л непрерывно увеличивается.

Одновременно увеличивается и содержание примеси в выделяющихся из жид-

кости кристаллах. Следовательно, малые скорости затвердевания металла спо-

собствуют развитию зональной ликвации.

На рисунке 2.4б показан характер распределения примесей в затвердев-

шем и жидком металле при затвердевании с высокой скоростью охлаждения при отсутствии перемешивания жидкой фазы затвердевающего слитка. В этом случае из расплава с концентрацией примеси Co первоначально также выде-

ляются наиболее чистые кристаллы с Сс = KoCo . Но, при высокой скорости затвердевания примеси не успевают отводиться от фронта кристаллизации в объем расплава. Поэтому непосредственно перед фронтом затвердевания жид-

кий металл обогащается примесью до концентрации Скр . При большой скоро-

сти затвердевания и малой скорости отвода примеси в объем жидкого металла

Скр быстро увеличивается, достигая величины Скр = C л / Ko . Соответственно увеличивается и концентрация примеси в затвердевающем металле, достигая концентрации ее в исходном жидком металле Co . После этого затвердевание

металла происходит при C л = Сс = Co . Следовательно, высокие скорости за-

твердевания металла подавляют развитие ликвационных процессов.

Скорость затвердевания металла при прочих равных условиях определя-

ется сечением отливаемого слитка. По этой причине, например, легированную и качественную углеродистую сталь предпочтительно разливать в слитки мало-

го и среднего развеса, при затвердевании которых скорости кристаллизации выше, чем при отливке крупных слитков. Еще более высокие скорости кри-

сталлизации достигаются при разливке металла в заготовки малого сечения на МНЛЗ.

На рисунке 2.4в показан характер распределения примесей в затвердев-

шем и жидком металле при ограниченной скорости охлаждения и перемешива-

нии жидкой фазы слитка. Первоначально из жидкого металла выделяются наи-

более чистые кристаллы, а жидкость перед фронтом затвердевания обогащается примесями. Но, перемешивание жидкой фазы слитка способствует росту скоро-

сти отвода примесей от фронта кристаллизации в объем жидкого металла. При ограниченной скорости кристаллизации и интенсивном перемешивании вели-

чина Скр увеличивается с малой скоростью. Поэтому в процессе кристаллиза-

ции постепенно увеличивается Сс и одновременно происходит накопление примесей в жидкой фазе слитка. Следовательно, активное перемешивание за-

твердевающего металла способствует развитию зональной ликвации.

Типичным примером затвердевания с интенсивным перемешиванием жидкой фазы слитка является разливка кипящей стали. Поэтому, чтобы избе-

жать чрезмерного развития ликвации, технология разливки кипящей стали обя-

зательно включает операцию механического или химического закупоривания.

Главной задачей этой операции является прекращение кипения после формиро-

вания плотной наружной зоны слитка.

2.5 Концентрационное переохлаждение при затвердевании металла

Если ликвирующие примеси не вступают между собой в химические ре-

акции, то в результате обогащения примесями жидкости у фронта затвердева-

ния температура плавления металла понижается (см. таблицу 2.1). В результате этого непосредственно перед фронтом затвердевания температура плавления металла может существенно понижаться. Это приводит к появлению так назы-

ваемого концентрационного переохлаждения.

Рассмотренные выше примеры соответствуют случаю, когда ликвирую-

щие примеси между собой не взаимодействуют. Но, часто при обогащении рас-

плава примесями у фронта кристаллизации возникают условия для протекания химических реакций, образования новых фаз. Примером может служить кипе-

ние металла в изложнице при разливке кипящей стали.

Рисунок 2.1 – Изменение температуры металла при кристаллизации

1 – линия ликвидус; 2 – линия солидус

Рисунок 2.2 – Распределение примесей при кристаллизации металла